Lavorano nei nostri cantieri, nelle nostre cave, nei nostri campi. Sono brutti, sporchi d’olio e montano rumorosi motori diesel che vomitano nuvole di fumo nero. O almeno ce li immaginiamo ancora così, anche se la situazione sta cambiando rapidamente e la realtà non è più così brutta. Sono i “veicoli da lavoro”, conosciuti anche come “macchine mobili” o più tecnicamente Nrmm, Non Road Mobile Machinery. La categoria comprende svariate tipologie di veicoli: escavatori, bulldozer, trattori, mietitrebbiatrici, locomotori da manovra, gru, e decine di altri macchinari, accomunati dal fatto di usare un motore endotermico per operare, generando potenza idraulica, e per rari e brevi spostamenti sulle strade. Principali settori di impiego sono costruzioni e movimento terra (un mercato da oltre 160 miliardi di dollari), e agricoltura (dove ogni anno si fatturano circa 200 miliardi in macchinari).

Negli ultimi anni, l’evoluzione tecnologica nel mondo degli Nrmm ha subito una improvvisa accelerazione. Gran parte del merito, ammettiamolo, è stato dell’entrata in vigore dei regolamenti anti-inquinamento, prima negli Usa e successivamente anche nella Comunità Europea, volti a ridurre le emissioni dei motori diesel. Per soddisfare le stringenti richieste dei regolamenti Usa Tier 4 o degli Stage 5 europei, non c’era altra soluzione che dotare i motori di sofisticati sistemi di controllo elettronico. Serviva una “centralina” insomma, che si occupasse di gestire il funzionamento del motore per ottimizzarne le emissioni. E così, l’elettronica digitale è riuscita a insinuarsi in quei bestioni d’acciaio, tutto motore, meccanica e cilindri idraulici. Ed è iniziata la rivoluzione.

La rivoluzione digitale negli Nrmm

Per capire cosa si può fare applicando la tecnologia digitale ai veicoli Nrmm, basta fare riferimento a quello che è successo per i macchinari “statici”. L’ingresso delle tecnologie di Industria 4.0 nelle fabbriche ha aperto le porte a un nuovo modo di gestire le linee di produzione, basato sui dati che le linee stesse, debitamente sensorizzate, hanno cominciato a sfornare in tempo reale. Dati sulle condizioni di funzionamento, parametri fisici ambientali, temperature e livelli di vibrazioni delle varie componenti, difettosità dei prodotti eccetera. I dati raccolti vengono analizzati in tempo reale per la componente che riguarda il funzionamento istantaneo della linea (per esempio sensori che allertano per guasti o blocchi di materiali), e inviati al data center aziendale per l’analisi di lungo periodo (per esempio per determinare in anticipo quali parti abbiano necessità di manutenzione). Il funzionamento delle linee può quindi essere controllato in gran parte da remoto, e l’arrivo di sistemi di intelligenza artificiale sta consentendo di ottimizzare il rendimento dei macchinari, perché il sistema di controllo è in grado di gestirli con la stessa padronanza di un addetto con lunghissima esperienza specifica.

Ebbene, lo stesso tipo di sviluppo lo vedremo (in parte abbiamo già iniziato a vederlo) sugli Nrmm. Una volta che si dispone di una centralina per il controllo motore, nulla vieta di sfruttare la potenza di calcolo in sovrappiù per tenere sotto controllo il funzionamento del resto della macchina. Per far questo bisogna prima di tutto sensorizzare il veicolo, collegando quindi la centralina alle sorgenti di dati che le permetteranno di sapere cosa sta succedendo al macchinario. Poi ovviamente bisognerà inserire nell’apparecchio i software applicativi necessari per eseguire determinate azioni in base ai dati forniti dai sensori. Per esempio, sensori di controllo della temperatura e della forza permetteranno di mantenere il funzionamento della macchina all’interno dei parametri di sicurezza, mentre la connessione a una piattaforma inerziale consentirà di tenere sotto controllo il posizionamento della macchina, scongiurando il rischio di eventuali ribaltamenti.

Futuro elettrico

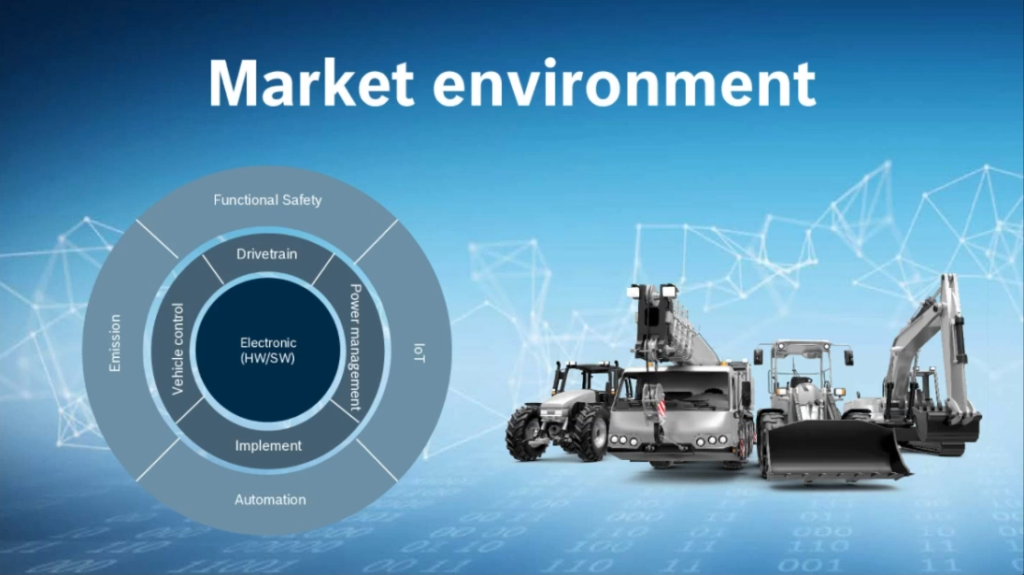

«Il processo di digitalizzazione, ovvero la gestione elettronica dell’idraulica, sta coinvolgendo un numero sempre maggiore di veicoli – ha detto Ugo Paternuosto, sales product and application manager di Bosch Rexroth, durante un recente seminario sul tema – i driver di questo processo sono state le regolamentazioni per le emissioni, non a caso i primi componenti a essere diventati “elettronici” sono stati i motori primi, diesel nella maggior parte dei casi, e le normative riguardanti le sicurezze funzionali, come la 13849 o la 25119 per l’agricoltura. Tutto questo ha portato negli ultimi anni una crescita delle macchine a gestione elettronica. È partita come un’onda dalle macchine più potenti, sopra i 100kW, ed è scesa ormai fino a macchine più piccole, dell’ordine dei 30kW, e presto anche a potenze inferiori».

Questo processo di digitalizzazione sta mano a mano espandendosi a un numero di parti sempre maggiore. «Il primo passo è stato la gestione delle trasmissioni, in particolare idrostatiche. Ma sempre di più vediamo che viene coinvolta anche la parte “implement”, ovvero la parte di lavoro della macchina. E questo serve per gestire in modo sempre più ottimizzato la potenza disponibile, si tratta insomma di fare Power Management. Gli obiettivi da raggiungere sono davvero sfidanti, in termini di performance, affidabilità e sicurezza. In questo quadro, l’insieme centralina più sensoristica più software acquista un peso sempre maggiore all’interno della componentistica che equipaggia la macchina: ne costituisce, in un certo senso, il cervello e il sistema nervoso». Ma tutto questo è solo l’inizio, perché sono già dietro l’angolo altre sfide ancora più grandi, che l’industria ha già raccolto visto che porteranno indubbi vantaggi. «Questo processo ci prepara alle prossime sfide, che riguarderanno la connessione delle macchine e l’automazione, intesa anche come assistenza agli operatori» conclude Paternuosto.

Le soluzioni Bosch Rexroth per la digitalizzazione dei veicoli Nrmm

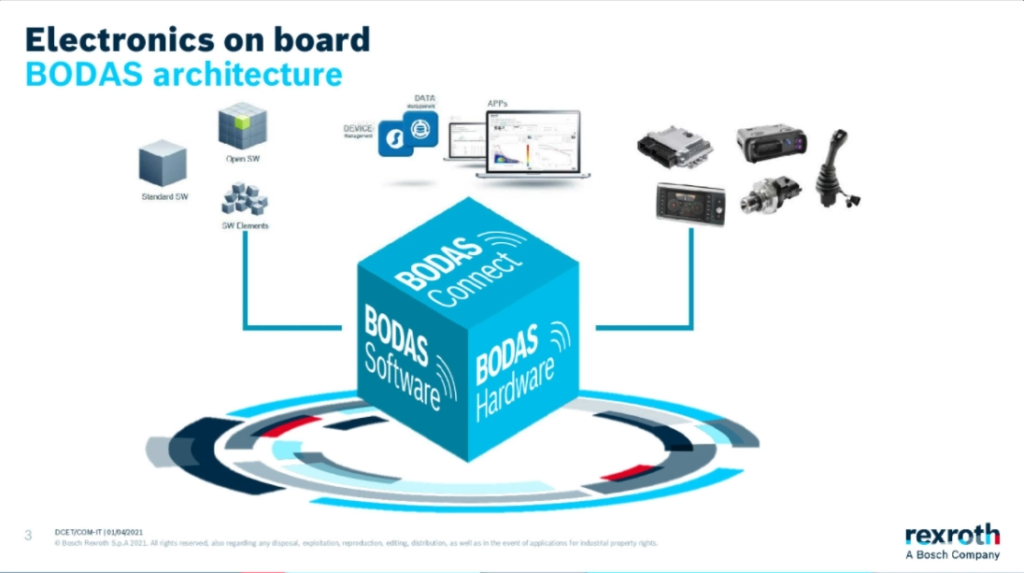

La risposta di Bosch Rexroth alla sfida della digitalizzazione si chiama Bodas, acronimo di Bosch Rexroth Digital Application Solutions. L’azienda lo definisce come un “ecosistema olistico – dalle soluzioni IoT al software all’hardware elettronico per il mercato dei veicoli non stradali – disponibile a scaffale, in grado di soddisfare da solo ogni richiesta di guida e controllo”. Più prosaicamente, è una piattaforma che comprende componentistica hardware (in particolare centraline e sensori), il software applicativo e di sviluppo, e le funzioni di connettività.

La soluzione vanta diversi punti di forza. Innanzitutto è aperta e modulare, il che vuol dire che non bisogna per forza adottare tutto il pacchetto ma si possono usare solo i componenti desiderati. Poi una grande attenzione alla sicurezza, sia in termini di “safety”, visto che il sistema è conforme al livello PL_d delle direttive Iso 13849, e AgPL_d secondo Iso 25119, sia in termini di cybersecurity, grazie a funzionalità mutuate dal mondo automotive, che consentono di ottenere un’elevata resistenza ad attacchi hacker. Infine l’integrazione della connettività già a livello di progetto consente di sfruttarla per la gestione del macchinario, dei dati e delle applicazioni tramite la IoT Suite di Bosch.

Le centraline nuove della Serie 40

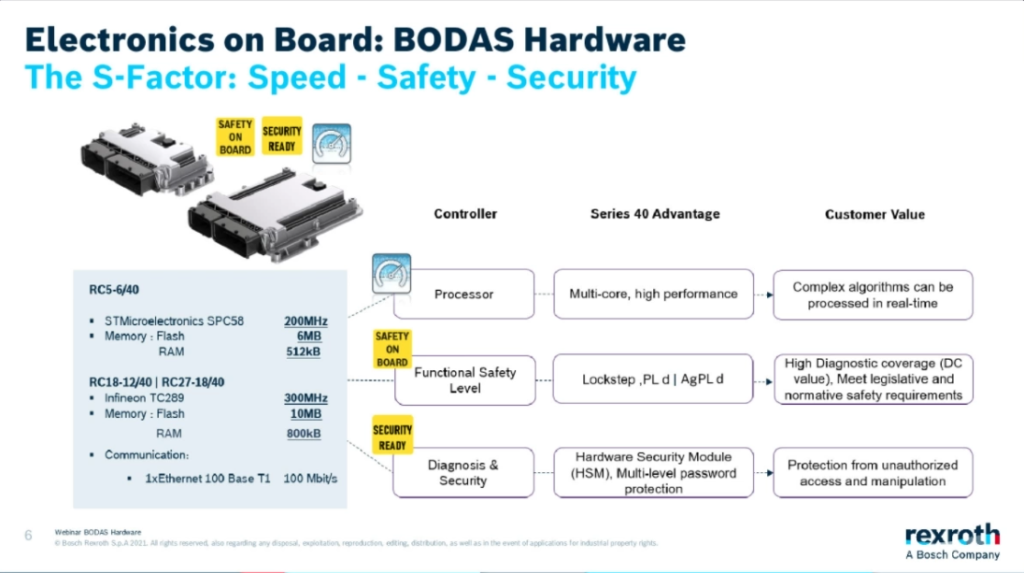

Le recenti aggiunte al portfolio hardware di Bodas sono state illustrate, durante un seminario dedicato, da Antimo Di Donato, responsabile di prodotto elettronica mobile di Bosch Rexroth. A partire dalle centraline, in particolare dalla serie RC (sigla che sta per Rexroth Controller). «Si tratta di centraline di derivazione automotive, ottimizzate per il mondo dell’off-highway, ovvero per applicazioni mobili e per rispondere a requisiti più stringenti, in termini di robustezza e affidabilità» spiega Di Donato. La linea di centraline compatibili con Bodas è composta da 8 taglie modulari e scalabili. Ma se i modelli Serie 30 sono ben conosciuti, dal prossimo luglio entreranno in produzione i nuovi modelli della Serie 40, più performanti, in particolare l’intermedia RC18-12/40, e la top di gamma RC27-18/40. Per distinguere i modelli bisogna sapere cosa significa la sigla. «La prima cifra indica il numero di uscite con controllo in corrente ad anello chiuso, utilizzate normalmente per azionare valvole di tipo proporzionale, in Pwm; la seconda cifra rappresenta il numero di uscite digitali, di tipo on-off; l’ultimo numero infine rappresenta la serie. Le centraline serie 30 sono ben conosciute dal mercato e sono disponibili da tempo, in quattro taglie. La serie 31 al momento è disponibile solo nel modello 10/10; le centraline Serie 40 sono la novità sulla quale vogliamo ora concentrarci».

I vantaggi della nuova serie vengono espressi sinteticamente nelle “tre S”: Speed, Safety e Security. «La S di speed non va intesa solo come velocità di calcolo, data dai nuovi processori multicore, ma anche come velocità di trasferimento dei dati. Se nella centralina più piccola abbiamo un processore da 200 MHz, nelle altre due la Cpu è da 300 MHz, e in più montano un’interfaccia Ethernet 100BaseT, già molto diffusa in ambito automotive». La maggiore potenza di calcolo installata consente a questo hardware di far girare applicazioni applicativi (Eoc, Electronified Open Circuit) capaci di controllare attivamente anche il circuito aperto, monitorando pressioni, portata, coppia, ovvero gli aspetti operativi del veicolo. «La seconda S sta per Safety, sicurezza funzionale. Per garantirla abbiamo lavorato sull’hardware, introducendo 2 moduli lockstep – ovvero 4 processori che lavorano in parallelo con il processore principale ed eseguono gli stessi task, dandoci alti valori di diagnostic coverage del componente e consentendoci di arrivare a un Performance Level di tipo D anche per la normativa agricola 25119, oltre che con la 13849. Infine, la terza S sta per Security, intesa come sicurezza dei dati. Abbiamo migliorato significativamente questo aspetto con un modulo fisico che chiamiamo Hardware Security Module, che fa parte del processore e nel quale possiamo memorizzare informazioni sensibili e gestire le password a vari livelli. Si tratta di un aspetto molto importante soprattutto nell’ottica di avere, in futuro, macchine completamente connesse. Una macchina connessa con dati non sicuri equivale a una macchina non sicura, anche da un punto di vista di safety».

Altre caratteristiche interessanti sono la presenza di I/O configurabili, e la presenza sugli ingressi di un’interfaccia fisica per la lettura dei segnali digitali in protocollo Sent (Single Edge Nibble Transmission), da tempo disponibile in ambito automotive. E ancora, uscite Can e, prossimamente, aggiunta del Can-Fd (Can con data rate flessibile) tramite aggiornamento software, e compatibilità con vari protocolli, compreso Can Open anche in versione Safe.

Sensori e altri aspetti hardware

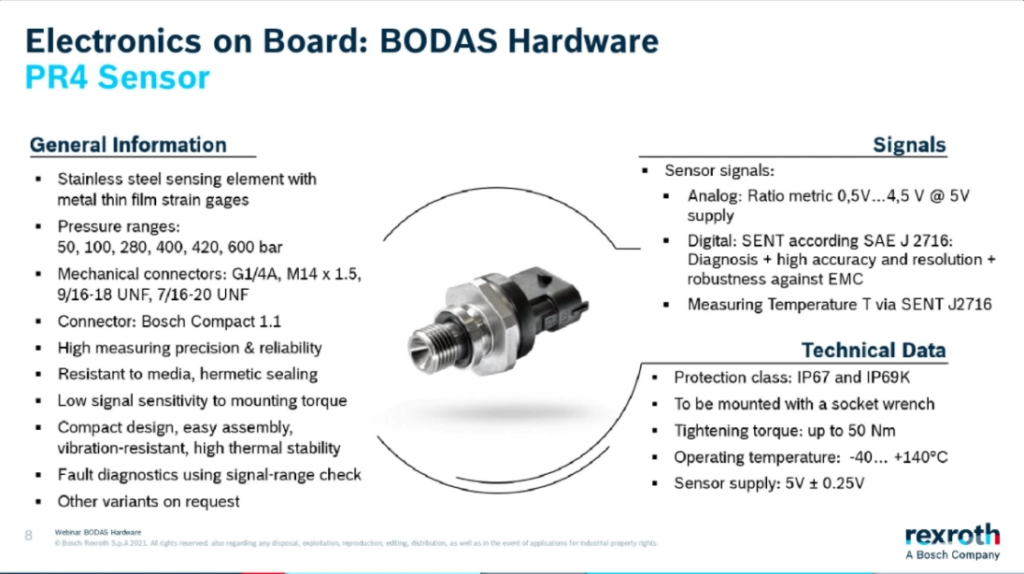

Per operare correttamente, una centralina ha bisogno di sensori che la tengano informata sullo stato del veicolo che sta controllando. La piattaforma Bodas è compatibile con un grande numero di sensori, tradizionali o di nuova concezione, ottimizzati o reingegnerizzati per la piattaforma digitale. Un esempio è il nuovo sensore di pressione PR4, con range fino a 600 bar, che può inviare segnali sia in analogico che in digitale secondo protocollo Sent (Sae J 2716). In quest’ultima modalità si ottiene una maggiore accuratezza e risoluzione, oltre a una maggiore resistenza a disturbi elettromagnetici, cosa che consente di ridurre gli errori di lettura e dà quindi modo di usare le informazioni per alimentare software complessi di tipo Eoc. In più, grazie alla presenza all’interno del sensore di un circuito integrato di tipo multisensor, è possibile usare il Pr4 anche per misurare la temperatura (questa in modalità digitale Sent). «Ci stiamo sempre più muovendo verso un concetto di Sensor Fusion, ovvero un mondo in cui ogni sensore potrà misurare più grandezze fisiche, con il risultato di aver a bordo sempre meno sensoristica dal punto di vista della quantità di hardware, senza però perderne le funzionalità». Un altro esempio di sensore migliorato è il nuovo DST, contatore di giri ad effetto Hall con uscita Pwm, che andrà a sostituire il modello precedente, fornendo range più ampio (fino a 12.000 Hz) e possibilità di misura della temperatura.

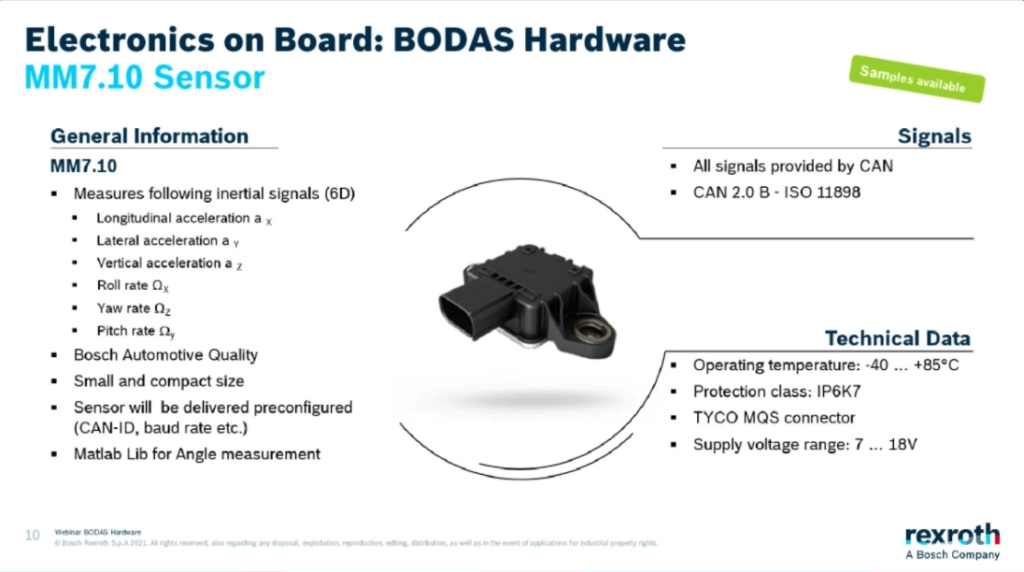

La compatibilità con lo standard Can consente infine di collegare alle centraline sensori molto più complessi, quali la piattaforma inerziale MM7.10, capace di misurare le accelerazioni lineari sui tre assi e le relative velocità angolari (roll/yaw/pitch). Compatta e capace di operare da -40 a +85 gradi, la Mm7.10 potrà essere usata sia per compiti semplici (per esempio, calcolo del grado di inclinazione del veicolo), sia per impieghi più sofisticati, come l’assistenza al computer per la guida autonoma del veicolo o il controllo automatico delle funzionalità operative.

Il nuovo display DI4

Un’ultimo componente significativo della gamma Bodas è il display DI4, con schermo da 7” (800×480 pixel). In realtà, più che un display è un computer vero e proprio adibito a HMI, che fornisce risorse di comunicazione e controllo al resto del sistema. Esso costituisce la principale interfaccia fra l’operatore e il sistema di controllo, e incorpora le funzionalità di diagnostica del sistema oltre che quelle per l’aggiornamento firmware dei controller Rc collegati alla rete Can della macchina. La programmazione avviene in CodeSys 3.5, come per il resto del sistema, tramite la piattaforma software di Bodas. Oltre alla versione Standard, è disponibile una versione Pro del display, dotata di schermo touch e di interfaccia di comunicazione Ethernet. Da quest’anno inoltre è in vendita una ulteriore versione, chiamata Pro Web Visu, dotata di un plug-in Codesys che permette di visualizzare su pagine Web le schermate presenti sul display – cosa che, a patto di avere un sistema di connettività a bordo macchina (per esempio un sistema cellulare 4G o 5G) apre la strada all’implementazione di sistemi diagnostici da remoto, e magari anche a forme di controllo a distanza del sistema.

Una piattaforma pronta per il futuro

In definitiva, la piattaforma Bodas permette già oggi, e sempre più in futuro, di realizzare macchine Nrmm secondo i dettami di Industria 4.0: saranno in grado di produrre informazioni in tempo reale sull’ambiente che le circonda e sul loro funzionamento, saranno dotate di intelligenza a bordo per ottimizzare la gestione delle risorse e per automatizzare i compiti da svolgere, e saranno connesse in modo da consentire l’analisi dei dati prodotti in funzione sia di permettere di farle operare (parzialmente o completamente) da remoto, sia in ottica di manutenzione predittiva e di controllo della sicurezza. Tutto questo, oltre a darci macchine più sicure e ottimizzate, ci consentirà di prepararci nel migliore dei modi all’arrivo della prossima generazione di macchine Nrmm, nella quale sparirà il motore diesel, sostituito da un powertrain completamente elettrico. In veicoli di questo tipo la sostituzione del motore endotermico creerà ai progettisti problemi molto maggiori di quanto non sia successo in ambito automotive, ma i regolamenti anti inquinamento che stanno entrando in vigore in varie parti del mondo non lasciano molta scelta. Le macchine della prossima generazione saranno elettriche, e i costruttori avranno bisogno di componentistica digitale, sensoristica, software. Chi ha cominciato a lavorarci oggi, sarà avvantaggiato domani.