di Camilla Bellini ♦ Ce sono e ce ne saranno sempre più, ma nel manifatturiero la percentuale di chi è in grado di gestirli e analizzarli, utilizzandoli per la digital transformation, è ancora molto bassa. Il ruolo innovativo del Piano Calenda e le prospettive nell’analisi di The Innovation Group

L’autrice è Senior Research Analyst di The Innovation Group. Fondata nel 2009, The Innovation Group (TIG) è una società di servizi di consulenza e di ricerca di mercato indipendente, specializzata nello studio delle evoluzioni del mercato digitale e nei processi d’innovazione abilitati dalle tecnologie e dalla conoscenza.

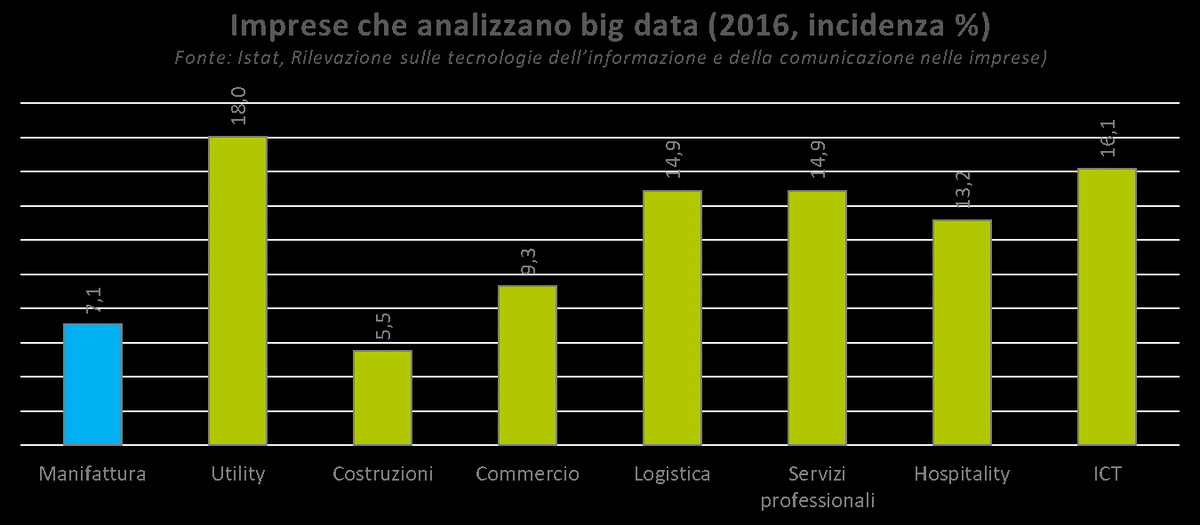

I dati Istat mostrano come solo il 7,1% delle imprese manifatturiere stia analizzando i big data nella propria azienda, a dimostrazione che c’è ancora molto da fare nel percorso verso la trasformazione digitale del settore. Bisogna però ringraziare il Piano Industria 4.0 che sembra aver finalmente sancito la diffusione nell’industria italiana della consapevolezza del potenziale del digitale. Ma c’è da domandarsi se da ora in avanti IoT e big data non verranno più considerate “brutte parole”.

La digital transformation annunciata arriva in fabbrica

Da diversi anni si sente parlare di trasformazione digitale, ormai diventata quasi una sorta di Santo Graal del vantaggio competitivo, in grado di travolgere e di modificare le dinamiche di interi settori. Basti pensare al ciclone che ormai già qualche anno fa aveva travolto il settore dei media e della comunicazione, costringendo un intero ecosistema a trasformarsi e riorganizzarsi, mettendo in discussione il ruolo della carta stampata, di giornalisti e dei media tradizionali. Inizialmente però sembrava che il digitale non avrebbe causato problemi al di là di questi settori, che una realtà “materiale” come quella manifatturiera non avrebbe subito particolari danni, senza immaginare che l’avvento del digitale avrebbe portato la tecnologia e la stessa innovazione digitale a bordo di impianti e lungo le filiere produttive: strumenti e macchinari sono diventati “intelligenti”, abilitati da sensori, standard di comunicazione e piattaforme cloud a raccogliere e rendere disponibili una quantità sempre crescente di dati e informazioni. In altre parole, sono nati i Big Data nell’industria.

… ma in Italia a passi lenti e in ritardo

Nel caso italiano, però, la diffusione di queste tecnologie e la capacità di analisi dei dati provenienti dai processi produttivi, anche nella logica di abilitare nuove funzionalità predittive e nuovi servizi per i clienti, ha tardato ad affermarsi. Dall’ultima rilevazione Istat sulle tecnologie dell’informazione e della comunicazione nelle imprese emerge infatti come solo il 7% delle imprese manifatturiere con più di 10 addetti analizzi i Big Data e, nel caso specifico dei dati generati da sensori e dispositivi intelligenti, la percentuale scende al 3,4%. Se già in termini assoluti il quadro che emerge non è roseo, il confronto con altri settori non lo rende più positivo: basti pensare al settore delle utility, dove il 18% delle imprese analizza Big Data, con le best practice ormai note di ENEL (con i contatori intelligenti) e di ENI (che analizza e rielabora i dati provenienti dal sottosuolo per scoprire nuovi giacimenti) o a quello della logistica che arriva quasi al 15%. Nel complesso dunque la capacità di analisi e di interpretazione delle grandi moli di dati messe a disposizione da fonti interne (come ad esempio nel caso dell’IoT) ed esterne all’azienda, risulta ancora contenuta per il settore manifatturiero e non ancora in grado appieno di sfruttare il potenziale in termini di innovazione e di trasformazione di processi e prodotti promossa dal digitale.

Il Piano Nazionale Industria 4.0 importante per il “proselitismo digitale”

Questo però non toglie che IoT, Big Data e digitale continuino ad avere un significativo potenziale per l’industria manifatturiera, anche in Italia. Basti pensare alle best practice di realtà come Pirelli con i suoi pneumatici connessi, Carpigiani con le macchine del gelato intelligenti, o al Gruppo Camozzi che ormai qualche anno fa ha inaugurato la divisione Camozzi Digital. Realtà ed esperienze che, anche da quanto emerge dai dati Istat sono ancora (parzialmente) isolate, ma cominciano a rendere evidente, nella sua concretezza, il potenziale del digitale anche nell’industria italiana. Nel supportare questa attività di “proselitismo digitale” è stato d’altra parte fondamentale il contributo del Piano Nazionale Industria 4.0, presentato a settembre 2016 dal Ministro dello Sviluppo Economico Carlo Calenda e poi rinnovato anche nel 2017, che ha avuto sicuramente il grande pregio di trasmettere e diffondere, con la leva degli incentivi fiscali, la conoscenza e la consapevolezza del potenziale, delle possibilità e delle eventuali criticità legate al digitale in fabbrica.

Se infatti prima della comparsa del Piano in pochi nel settore guardavano con interesse a tecnologie quali il Cloud Computing, i big data e l’IoT, questo tabù digitale sembra essere per lo più crollato: sulla spinta degli incentivi fiscali e delle agevolazioni previste molte aziende, soprattutto di grandi dimensioni, hanno infatti cominciato a prendere coscienza, se non direttamente ad investire, del ruolo e del potenziale delle tecnologie digitali. Basti pensare al crescente numero di iniziative formative e di divulgazione rispetto a questi temi che hanno popolato il calendario degli eventi degli scorsi mesi, così come al crescente numero di rilevazioni effettuate per valutare gli effetti del Piano sugli investimenti in innovazione delle imprese.

Una indagine di The Innovation Group e altri studi fanno ben sperare

Una recente survey condotta da The Innovation Group a fine 2017 sottolinea inoltre, come tra le priorità di investimento in ambito ICT delle aziende intervistate ci siano proprio le tecnologie Big Data e Analytics: alla rilevazione hanno preso parte anche diverse aziende dell’industria di medio-grandi dimensioni, elemento che sottolinea la crescente attenzione di questo mondo al potenziale dei dati e al loro utilizzo in azienda. A questo riguardo è da citare un altro rapporto dell’Istat presentato solo qualche settimana fa a Milano alla presenza del sindaco Giuseppe Sala e del Presidente dell’ISTAT Giorgio Alleva, il VI rapporto sulla competitività dei settori: all’interno di questo studio infatti un intero capitolo è stato dedicato proprio al tema Industria 4.0 e agli impatti del Piano sulle scelte di investimento delle aziende nei prossimi anni.

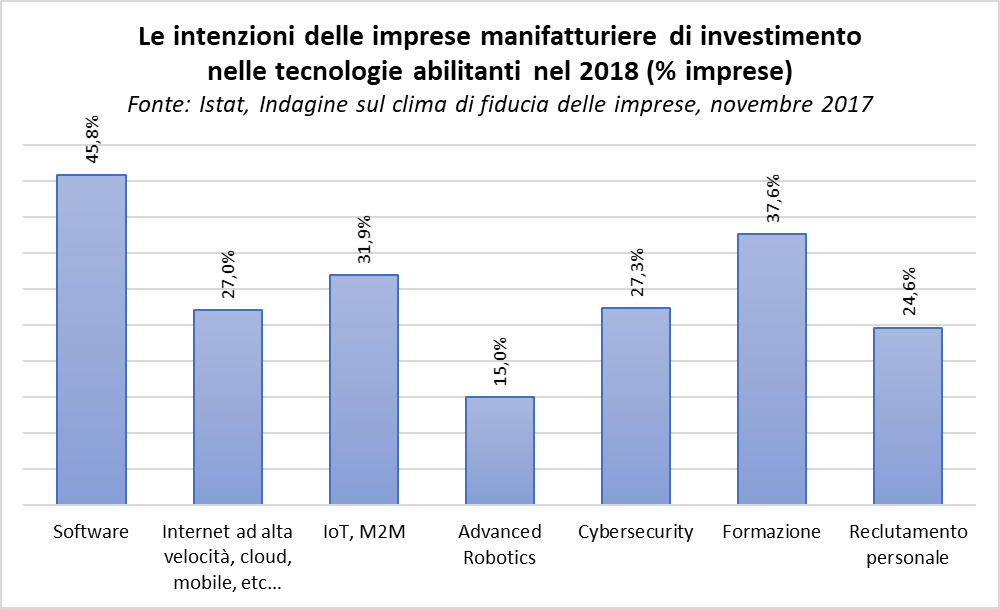

In particolare, dal rapporto emerge come per il 2018 il 46% delle aziende abbia affermato di avere in piano investimenti nell’ambito del software, mentre il 32% in tecnologia IoT e Machine-to-Machine (M2M) una percentuale quasi identica di imprese (27%) ha inoltre dichiarato di avere in piano investimenti in Internet ad alta velocità e in Cybersecurity. Infine, solo il 15% ha dichiarato di prevedere investimenti nell’ambito della robotica avanzata. Questi dati dunque mostrano come si stia attendendo per i prossimi mesi incrementi significativi delle imprese manifatturiere italiane negli investimenti in ambito software e nella sensoristica e nella tecnologia IoT, investimenti che si presume andranno a valorizzare e potenziare quelli già intrapresi nel corso del 2017 per il rinnovo dei macchinari e l’installazione dell’”hardware 4.0”.

Con un punto di partenza molto arretrato, la strada è ancora lunga da percorrere

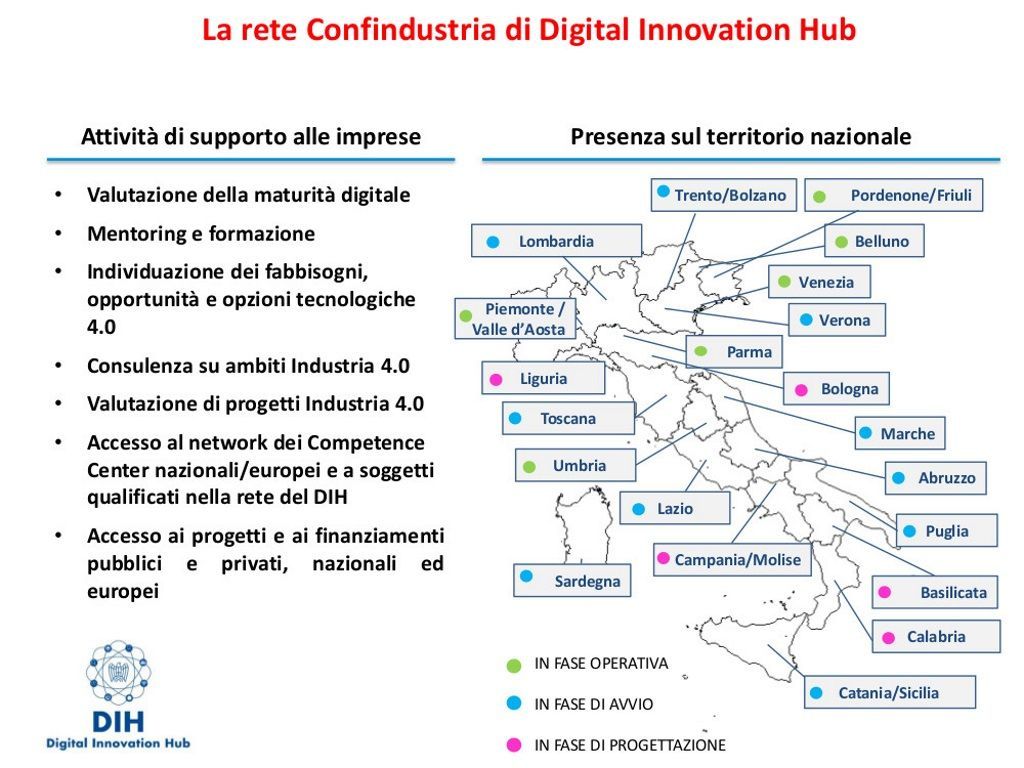

Nel complesso, dunque, riguardo all’utilizzo delle tecnologie big data e 4.0 nell’industria manifatturiera italiana emerge un quadro in evoluzione, ma certo non ancora ben definito, benché con qualche promessa. Non bisogna infatti dimenticare che lo scenario di riferimento, il punto di partenza a cui si trovavano le imprese industriali italiane in fase di lancio di un Piano come quello di Industria 4.0, con tutti i suoi pregi e le critiche ormai più che note, era certamente uno scenario poco incoraggiante e con rarefatte aree di innovazione. È a partire da questa realtà che gli interventi e le iniziative messi in atto su diversi fronti, dalle attività dei Digital Innovation Hub di Confindustria, al ruolo mostrato al tema di Industria 4.0 dalle più diverse associazioni di categoria, fino al dibattito pubblico innescato su questi temi, si sono attivati per iniettare consapevolezza e strumenti di innovazione nel tessuto imprenditoriale. È indubbio che alcuni semi abbiamo germogliato, se non addirittura abbiano dato dei veri e propri frutti, ma non occorre dimenticare che il divario che occorre colmare, ad esempio nel caso dei Big Data, ammonta a quel 93% di imprese che solo qualche anno fa dichiaravano di non stare analizzando i propri dati, se non addirittura a quasi il 97% che dichiarava di non analizzare i Big Data provenienti da dispositivi e macchinari connessi. In altre parole, la strada è ancora lunga…