Una tematica tanto estesa quanto complessa, che spazia dall’adozione intelligente delle nuove tecnologie agli obiettivi da raggiungere in termini di riduzione dei consumi energetici e delle emissioni inquinanti fino all’impatto che il processo di digitalizzazione esercita sulla gestione dei rischi. Trasformazione digitale e sostenibilità (ambientale e non solo) sono le due facce di una stessa medaglia che si chiama ricerca di nuovi equilibri: operativi, organizzativi e naturalmente di business.

L’industria manifatturiera, senza distinzione tra settori, ha intrapreso iniziative in questo campo già da parecchio tempo. Ma occorre fare un accurato distinguo. «Escludendo alcune dovute eccezioni – come osserva Lorenzo Veronesi, research manager, Manufacturing Insights di Idc a livello Emea -, il concetto di sostenibilità è stato nel tempo declinato per lo più come una parola magica, volta a migliorare l’immagine dell’azienda nei confronti di clienti e investitori ma senza un reale impatto sul core business. Oggi, invece, vuoi per le pressioni associabili alle nuove regole dell’European Green Deal, vuoi per la crescente spinta esercitata dai consumatori, siamo arrivati a una svolta, a un vero e proprio cambio di prospettiva, a un cambio di paradigma direttamente proporzionale all’impatto strategico della sostenibilità su tutta la filiera di produzione».

Il cambio di paradigma: la sfida più grande per le aziende

Le aziende sono cioè responsabili agli occhi del cliente finale dell’origine e dell’impatto ambientale di tutti i materiali, i componenti e gli ingredienti contenuti nei loro prodotti. Da qui il fortissimo impatto strategico dei modelli che definiscono la gestione dei canali di approvvigionamento e delle relazioni integrate tra fornitori eccellenti e la capacità di tracciare e documentare gli scambi a livello di supply chain. «Molte imprese – sottolinea in proposito Veronesi – ci hanno confermato di recente che ridefinire l’offerta sulla base dei principi della sostenibilità, rispetto a tutto il ciclo di vita del prodotto, è la sfida principale di qui al 2030». In questo viaggio di trasformazione, le tecnologie di “fabbrica digitale” permettono un controllo e monitoraggio sempre più preciso sui processi produttivi e questa è un’opportunità incredibile per ridurre i consumi di risorse all’insegna della maggiore sostenibilità, che va dunque di pari passo con l’ottimizzazione del processo. «Il ruolo dei dati – conclude il manager di Idc – è da considerarsi fondamentale nell’economia circolare perché crea la necessaria visibilità e quindi maggiori capacità di tracciabilità per capire esattamente cosa sta accadendo all’interno della catena del valore e fra gli attori coinvolti. La buona notizia, per tutti, è che le nuove tecnologie stanno già offrendo soluzioni per aiutare le imprese a raggiungere i rispettivi obiettivi di sostenibilità: intelligenza artificiale, cloud, IoT e digital twin, per citarne solo alcune, hanno il potenziale di creare maggiore efficienza, di ridurre gli sprechi e il carbon footprint e, soprattutto, di riprogettare non solo i processi ma anche i prodotti, garantendo sostenibilità e innovazione per il futuro».

In attesa che la maturità della blockchain (e relativi smart contract e distributed ledger) possa ulteriormente contribuire a eliminare gli sprechi, nell’elenco delle tecnologie che già oggi danno impulso, a braccetto con la sensoristica, a pratiche più sostenibili dentro le fabbriche spiccano gli algoritmi di machine learning e i robot autonomi. Nell’immediato futuro dovrebbero trovare invece più applicazione la realtà virtuale e aumentata, la stampa additiva in 3D e proprio i cosiddetti “digital twin”. Alla base di tutto vi sono i dati, e con essi la disponibilità di software in grado di organizzarli, interpretarli e distribuirli all’interno e all’esterno del sistema informativo aziendale, perché la priorità numero uno di un’impresa che investe in nuove tecnologie rimane quella di aumentare le capacità di analisi e di simulazione e il grado di automazione dei processi produttivi.

Lo smart manufacturing? È un processo virtuoso!

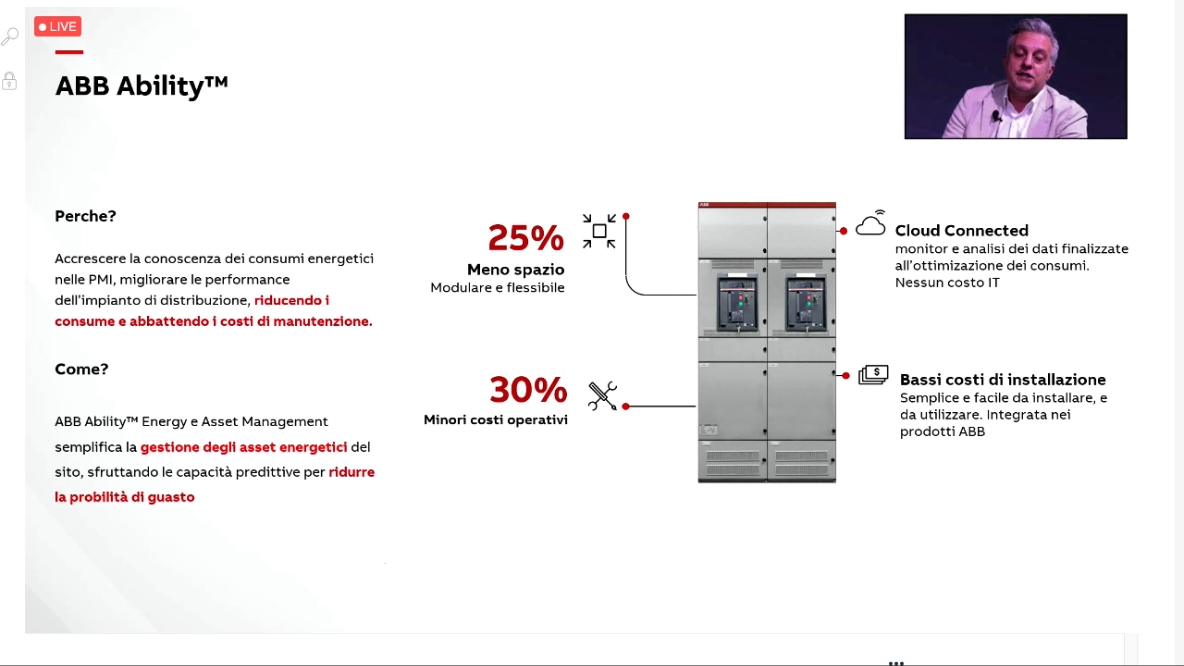

«La sostenibilità è centrale per tutti – assicura anche Fabio Moioli, head Consulting & Services in Microsoft Italia, ricordando il piano per azzerare completamente l’impronta di carbonio della società di Redmond entro il 2030 e sottolineando come il compito di aiutare le aziende a diventare sostenibili attraverso le tecnologie sia un insieme di azioni fra loro complementari – Il primo passo è sicuramente quello di ottimizzare l’uso delle risorse per ridurre il consumo energetico, lavorando sul ripensamento dello spazio fisico, dei building e degli uffici e puntando sul rinnovamento degli impianti e sull’uso delle fonti rinnovabili. La ricerca di sostenibilità, in questo senso, è una componente integrante del processo di digital transformation». Realtà come Abb o il Gruppo Cnh Industrial sono esempi concreti di grandi aziende del settore industrial che hanno sposato al fianco di Microsoft questo principio investendo in modo importante su sensoristica e applicazioni intelligenti. Dentro le fabbriche, e questo è sicuramente un punto importante della questione, «l’adozione dello smart manufacturing risponde a un’esigenza di riduzione degli sprechi e di aumento della produttività e dell’efficienza, ma è comunque un processo che genera impatti positivi sulla sostenibilità, e lo stesso si può dire dei magazzini che diventano predittivi grazie ai tool di data analytics». Un abilitatore della digitalizzazione sostenibile e della transizione verso il green è in tal senso il cloud computing e lo è, secondo Moioli, «sia per la piccola azienda così come per la grande multinazionale» perché il principio di base di questa “tecnologia” rimane immutato: consumare risorse solo quando servono.

Il tema di Industria 4.0 e della transizione verde delle fabbriche, non a caso, è parte integrante anche dell’ultima edizione dell’Osservatorio Mecspe curato da Senaf. Spulciando i dati relativi al primo trimestre del 2021 scopriamo per esempio come il 31% delle aziende manifatturiere intervistate abbia dichiarato di aver implementato processi volti alla sostenibilità, puntando in particolare sulla riduzione dei consumi e dimostrando maggiore attenzione all’inquinamento e all’impatto ambientale. Nei loro piani per l’anno in corso, inoltre, oltre la metà delle imprese oggetto di indagine investirà in ricerca e innovazione destinando una quota fino al 10% del fatturato, mentre una su cinque si spingerà fino al 20%. Analizzando nel dettaglio le tecnologie su cui le imprese si orientano maggiormente, la sicurezza informatica è in cima alle “preferenze”, seguita dalla robotica collaborativa e dalla manifattura additiva, dalle soluzioni IoT e dal cloud computing, dagli strumenti di simulazione digitali e dalla intelligenza artificiale, dai Big data alla realtà aumentata e virtuale e materiali intelligenti. Per il momento solo il 4% delle imprese campione hanno strizzato l’occhio alle nanotecnologie.

IoT, Big Data, AI: i fattori chiave per la sostenibilità dell’industria

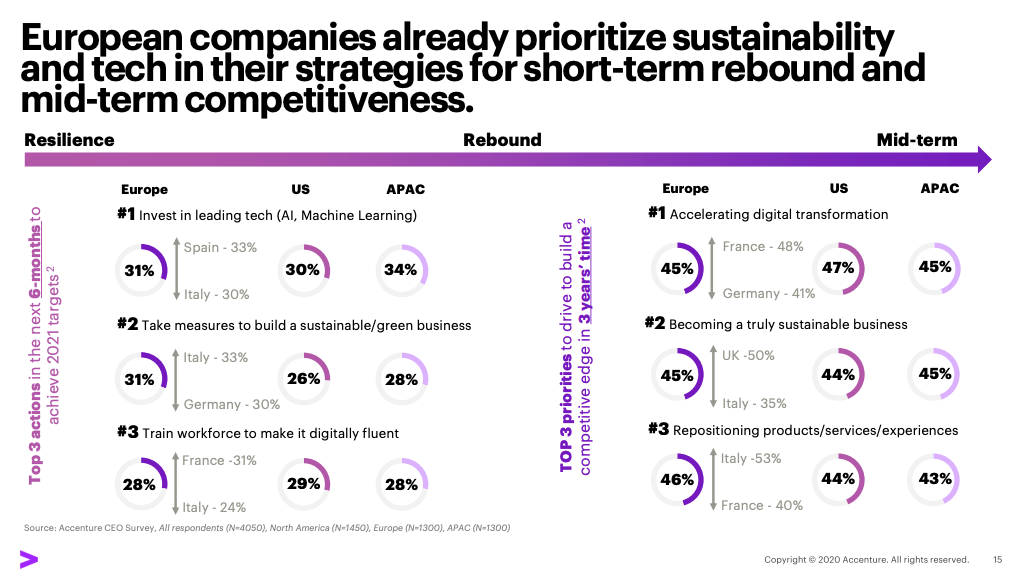

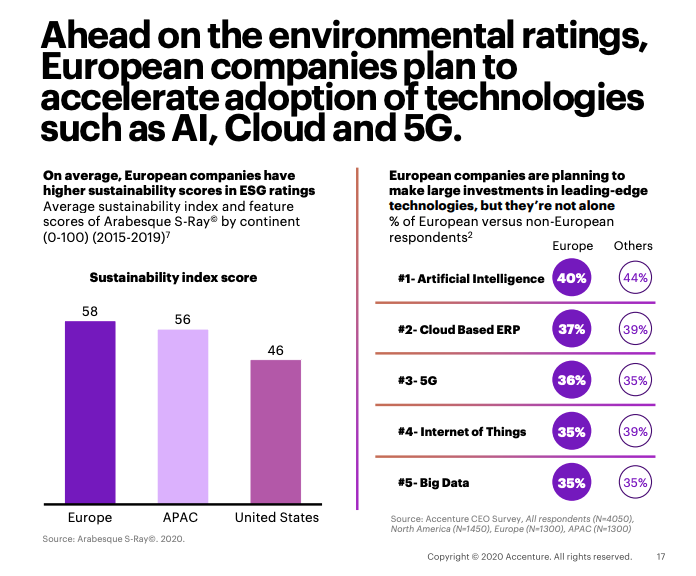

Se ci focalizziamo sull’impatto che trasformazione digitale e sostenibilità generano nel tessuto delle imprese, è importante evidenziare un assunto certificato da uno studio a firma di Accenture (“The European double up”) presentato in occasione dell’ultima edizione del Forum di Davos. Le aziende europee pioniere nell’adozione delle nuove tecnologie e nella messa in campo di azioni direttamente riconducibili al tema ambientale hanno probabilità 2,5 volte maggiori rispetto alle altre di recuperare più rapidamente e di uscire rafforzate dalla crisi determinata dalla pandemia. Dallo stesso rapporto si desume inoltre che il 45% delle imprese è attualmente impegnato in progetti che abbracciano entrambe le tematiche e in particolare il 40% ha stanziato ingenti investimenti in soluzioni legate all’intelligenza artificiale, il 37% nel cloud mentre il 31% sta ri-orientando i propri budget di spesa su modelli di business orientati alla sostenibilità, puntando in modo mirato su interventi che riguardano i comportamenti dei dipendenti o l’adozione di pratiche produttive ispirate all’economia circolare. Parliamo nello specifico di iniziative volte ad agevolare il car sharing e la green mobility per il personale, dell’adozione di avanzati strumenti per il trattamento degli scarti di produzione o ancora (in misura minore) dell’implementazione di soluzioni di life cycle assessment su prodotti e processi.

L’applicazione dei principi di digitalizzazione e sostenibilità in ambito industriale offre diversi esempi e uno di questi arriva da Cnh Industrial, la società del Gruppo Exor che opera con i marchi Iveco, New Holland, Steyr e Magirus nel campo delle macchine agricole e per le costruzioni con oltre 70 stabilimenti produttivi e circa 60 centri di ricerca e sviluppo in 180 diversi Paesi. Quotato al Dow Jones Sustainability index, indice che valuta e compensa le aziende più performanti sulla base di criteri economici, ambientali e sociali, ha avviato anni fa una strategia in chiave Industria 4.0 e uno dei tasselli fondamentali è rappresentato per l’appunto da una migliore efficienza energetica in chiave di business, assicurata da una piattaforma IoT centralizzata attraverso la quale vengono analizzati i dati raccolti dal campo e vengono governati i consumi. Fare innovazione sostenibile attraverso l’utilizzo delle nuove tecnologie, inoltre, è valso a Cnh Industrial la vittoria ai Manufacturing Leadership Awards 2021 grazie al progetto Dolphins, una soluzione progettuale a basso costo basata sull’analisi intelligente dei Big Data implementata presso lo stabilimento Iveco di Brescia che permette di eseguire la manutenzione delle macchine solo quando necessario, con conseguente aumento dei tempi di operatività, maggiore sicurezza degli operatori e maggiore produttività. Dolphins, nello specifico, fornisce ai tecnici, attraverso un apposito pannello virtuale, una serie di informazioni in grado di individuare con precisione, con diverse ore di anticipo, i potenziali problemi che potrebbero causare interruzioni nella linea di produzione, consentendo così di effettuare interventi di natura predittiva o preventiva. E i risultati ottenuti parlano da soli: il livello di affidabilità nella previsione dei guasti alcune ore prima che gli eventi si verifichino è arrivata al 90% mentre sui dei tempi di fermo macchina la precisione del sistema ha raggiunto il 100%.

Fra manifattura ed economia circolare: i casi Bmw e Renault

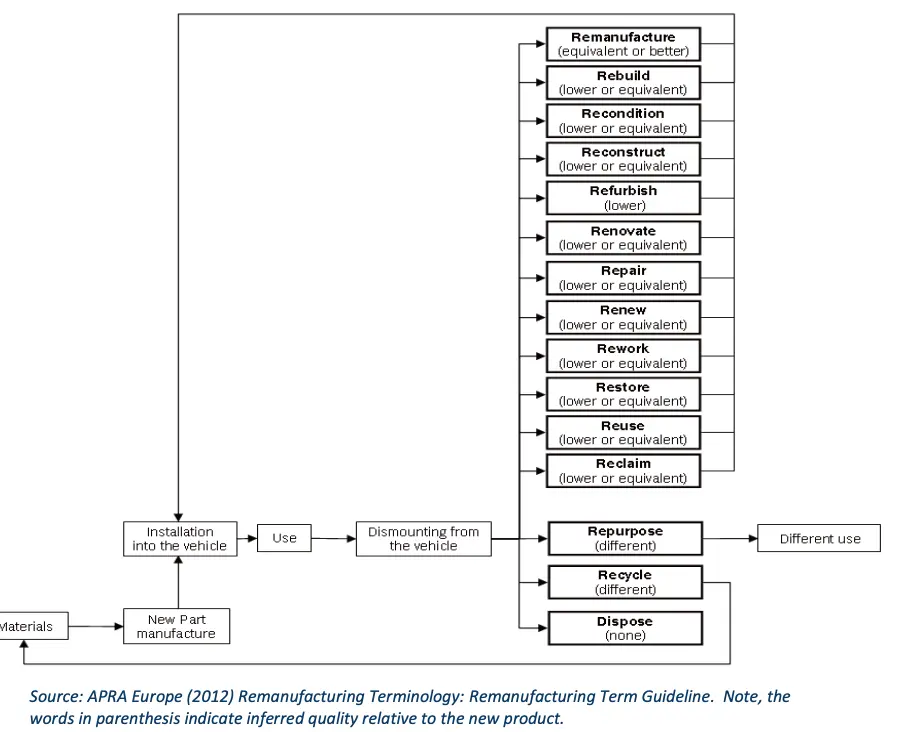

Un validissimo esempio di applicazione delle tecnologie anche ai fini di una maggiore sostenibilità è quindi il remanufacturing, uno dei più importanti trend dell’industria a livello mondiale, accreditato dalle stime dello European Remanufacturing Network di un valore di mercato, entro il 2030, di 100 miliardi di dollari nel 2030, rispetto ai 30 miliardi registrati in Europa nel 2015. In termini di benefici ambientali (e di conseguenza anche economici) gli esperti dell’European Remanufacturing Network hanno calcolato come, nel settore dell’auto, il risparmio possibile possa arrivare all’88% sui materiali, al 56% sul fabbisogno energetico e al 53% sull’immissione di Co2. Per molti il remanufacturing è il paradigma più avanzato dell’economia circolare e questo perché rispetto all’iniziale focalizzazione sui materiali, oggi la sua azione è massiva nell’ambito dei prodotti e dei componenti da riciclare, recuperando fino al 100% della capacità di svolgere la propria funzione.

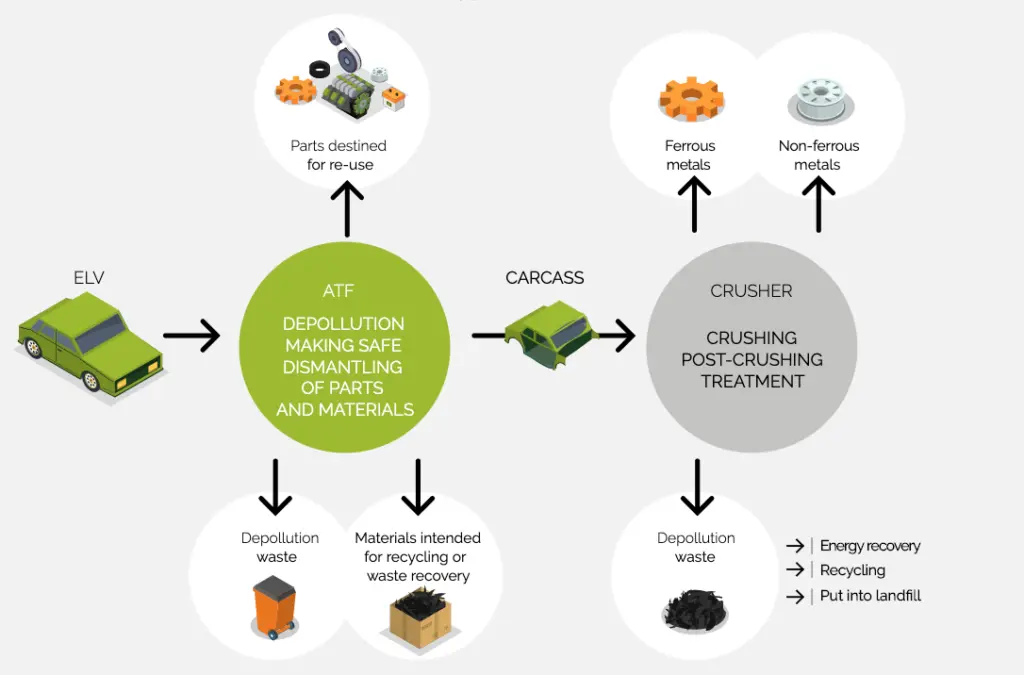

Renault e Bmw sono le case automobilistiche più avanti per quanto riguarda la tecnica di riutilizzare o riciclare veicoli a fine vita e i loro componenti, rimetterli a nuovo e riportarli sul mercato impattando in modo sostanziale sui costi di fabbricazione ex-novo e sui consumi di materie prime e di energia. Lo stabilimento a Choisy-le-Roi, appena fuori Parigi, ricostruisce motori automobilistici, pompe di iniezione, trasmissioni e altri componenti destinati ad essere re-immessi sul mercato per la rivendita. Tutti i pezzi vengono recuperati grazie alla collaborazione con varie specializzate nella demolizione e nel recycling delle automobili come Indra, società del gruppo Renault che “lavora” circa 100mila veicoli fuori uso di tutte le marche all’anno e grazie a un approccio digitale per il controllo delle risorse e la tracciabilità dei beni l’azienda francese ne ha ricavato un sostanziale vantaggio competitivo

Bmw, da parte propria, ha addirittura costituito in joint venture una società specializzata, Encory, per fare consulenza di processo per conto di aziende della componentistica (come Bosch e Knorr Bremse, un’eccellenza nella re-immissione sul mercato di sistemi frenanti rigenerati) e altri produttori di auto. E non solo. La casa automobilistica tedesca, nella primavera del 2020, ha annunciato un piano di miglioramento della trasparenza della propria catena di approvvigionamento affidandosi alla blockchain per garantire la tracciabilità dei pezzi di ricambio e delle materie prime e per condividere i dati in totale sicurezza (appoggiandosi alle piattaforme cloud di Amazon e di Microsoft) con tutti gli attori della supply chain, azzerando qualsiasi rischio di manipolazione. L’obiettivo a tendere? Arrivare a tracciare le materie prime dalla loro estrazione agli impianti di assemblaggio.

Industria più sostenibile? Sì, con il digitale!

La sostenibilità, intesa sia in chiave ambientale che economica e sociale, va quindi considerata una leva di sviluppo della digitalizzazione rispetto a una serie di azioni che moltiplicano l’impatto positivo sul business: fare efficienza energetica, adottare soluzioni per ottimizzare l’uso di risorse e macchinari, scegliere componenti e materiali il più possibile green, progettare prodotti e soluzioni in ottica di circolarità. Il concetto di futuro dell’impresa non può che essere sostenibile, e almeno per due validi motivi: perché è insito nella definizione stessa di sostenibilità e perché se la trasformazione digitale di un’industria è in proiezione futura imprescindibile, automaticamente lo diventa anche in un’ottica di sostenibilità. Materie prime e impianti di produzione sono due parametri che le tecnologie digitali permettono di tenere accuratamente sotto controllo al fine di migliorare notevolmente prestazioni e consumi, ridurre gli sprechi e quindi abbattere le emissioni di CO2. Raggiungere questi obiettivi, come già detto, è anche (se non soprattutto) una questione di dati. Prendiamo a titolo di esempio l’industria chimica, comparto nel quale ricorrere alle soluzioni di data science e di data analytcs è un requisito necessario per controllare in tempo reale lo stato di salute delle risorse aziendali e incrementare di conseguenza l’efficacia totale di un impianto (la cosiddetta “overall equipment effectiveness”).

La tedesca Covestro, uno delle più importanti aziende al mondo nel campo dei polimeri ad alte prestazioni, ha avviato nel proprio sito produttivo di Baytown, in Texas, un processo avanzato di digitalizzazione basato su sensori, algoritmi e dashboard di analisi in tempo reale che ha l’obiettivo di ridurre del 50% le interruzioni non pianificate attraverso una mappatura predittiva dei possibili guasti. L’obiettivo? Impattare in modo significativo sull’efficienza energetica, sulla sicurezza e sulle spese di manutenzione dell’intero impianto. Tecnologie all’avanguardia, quindi, ma senza rinunciare al contributo fondamentale delle persone, e cioè i diretti destinatari delle informazioni che vengono prodotte elaborando i dati raccolti dalle macchine. Alle persone spetta sempre e comunque la decisione circa il percorso da seguire ed è pensiero comune che la sostenibilità ambientale in un processo di trasformazione digitale si possa generare solo se i processi produttivi sono definiti da processi e flussi operativi che mettono l’essere umano come punto di partenza e di arrivo.

Le sale macchine verdi e il progetto Low-Carbon Patent Pledge

I data center di nuova generazione sono pensati per sfruttare maggiormente le energie rinnovabili, ottimizzando carichi ed economie di scala e creando e marcando in modo ancora più netto (in positivo) la differenza di consumi che servirebbero ad alimentare la potenza di calcolo distribuita delle aziende se queste non si affidassero ai cloud provider. L’industria tech è seriamente impegnata nel processo di decarbonizzazione e il progetto Low-Carbon Patent Pledge va per l’appunto nella direzione di accelerare ulteriormente questo processo. Si tratta nello specifico di un’iniziativa lanciata da Hewlett Packard Enterprise e alla quale aderiscono anche Microsoft e Facebook: le tre aziende renderanno disponibili gratuitamente i brevetti relativi alle tecnologie a basse emissioni di carbonio, con l’obiettivo di sostenere le imprese che sviluppano soluzioni a basso contenuto di CO2 per la generazione, lo stoccaggio e la distribuzione di energia. «Il mondo ha bisogno di una collaborazione radicale per affrontare questo momento critico della crisi climatica ha sottolineato John Frey, chief technologist for sustainable transformation di Hpe – e per raggiungere le emissioni nette zero entro il 2050, dobbiamo lavorare insieme per innovare più velocemente».

Un altro gigante tech come Google punta ad operare senza produrre emissioni di carbonio già entro il 2030 scommettendo su sistemi di produzione di energia geotermica di nuova concezione e su una piattaforma proprietaria in grado di spostare (primo caso al mondo) attività di calcolo non critiche in diversi momenti della giornata tra diversi data center, in base alla disponibilità oraria di energia rinnovabile di ciascuno. Distribuire i compiti di calcolo da una server farm all’altra, dicono da Mountain View, è una progressione logica del cammino verso il “carbon-aware computing” e costituirà un modello di rete che permetterà di ottimizzare i processi di elaborazione dati (parliamo di miliardi di file multimediali caricati dagli utenti e di milioni di applicazioni aziendali) su scala mondiale, favorendo le regioni dove c’è più disponibilità di elettricità senza carbonio.

La trasformazione è anche una questione di risk manangement

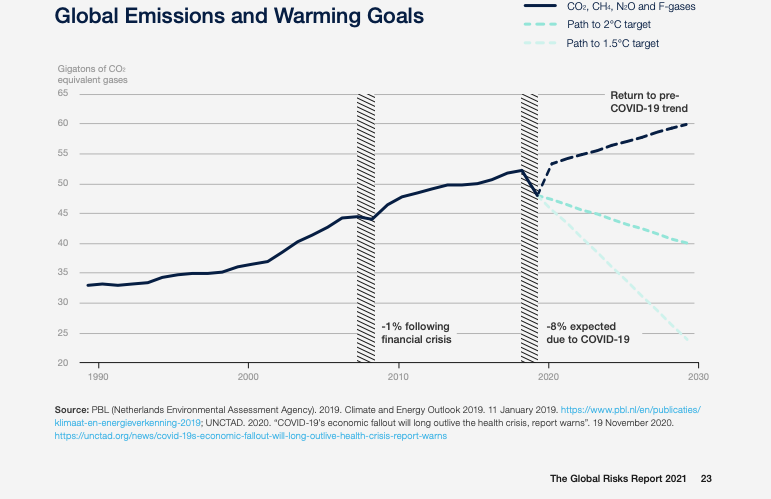

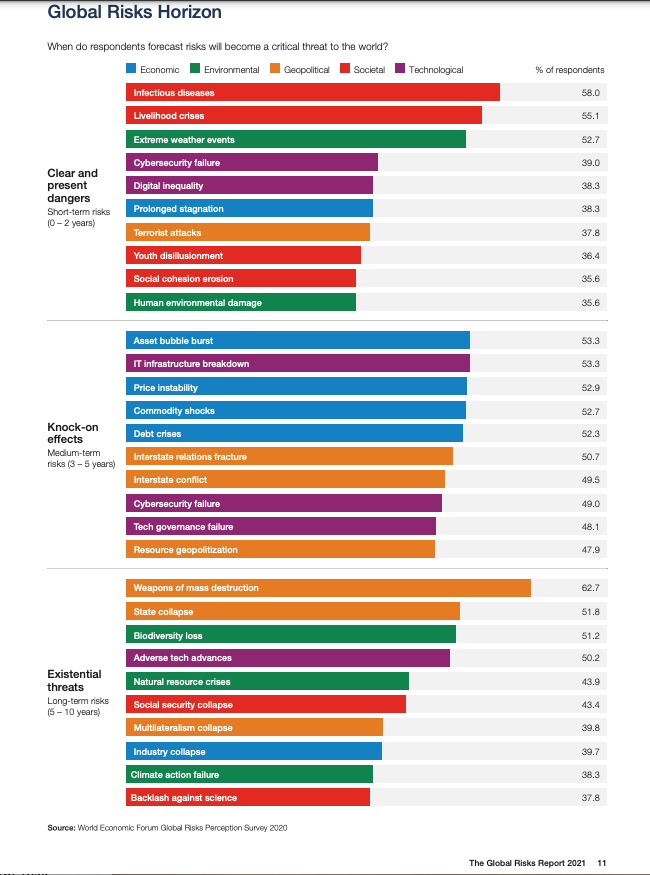

La grande disponibilità di dati e le tecnologie per l’analisi dei rischi sono elementi portanti del cambiamento e la transizione delle competenze digitali uno dei task più critici nell’immediato futuro. L’osservazione di Gianmarco Tosti, Italy country manager & head of Corporate Risk and Broking di Willis Towers Watson, raccolte nel corso del XXI Convegno Anra, confermano come la sostenibilità (e la gestione del rischio legato alla sostenibilità attraversi i dati) e la digitalizzazione siano a tutti gli effetti due facce della stessa medaglia. «Parliamo di due elementi convergenti e fondamentali nelle strategie di lungo periodo, che rappresentano un’opportunità di innovazione unica per la misurazione avanzata di determinati Kpi. Nell’ambito dell’enterprise risk management, in particolare, osserviamo un’evoluzione accelerata della consapevolezza su questa tematica a livello di board e non solo a livello operativo, e si sta prendendo progressivamente coscienza dell’importanza dei rischi quelli legati alla proprietà intellettuale», ha detto ancora Tosti. Il pensiero comune di diversi addetti ai lavori riflette non a caso una crescente spinta verso una visione aziendale olistica e la necessità di una misurazione e divulgazione trasparente delle informazioni sulle performance di sostenibilità, come parte essenziale dell’efficace gestione aziendale.

Rispondere a questa doppia sfida, a detta di Fabio Landriscina, risk management & specialties leader di Marsh Italy, è anche un salto in avanti di natura culturale, proprio perché sono entrambi (digitalizzazione e sostenibilità) fattori di cambiamento a lungo termine. Il forzato ripensamento di alcuni processi imposto dalla pandemia e la necessità di adattarsi a una situazione di emergenza senza interrompere l’attività hanno segnato una discontinuità che non trova riscontri nel passato. E l’accelerazione dell’adozione delle tecnologie digitali ne è una diretta espressione. Ma, come osserva Landriscina, «siamo ancora all’inizio di un processo di trasformazione che sarà complesso e che imporrà di trovare nuovi modelli di rischio che non hanno riferimenti storici: per questo serviranno competenze specifiche e figure che hanno skill digitali per analizzare i dati e comprendere le dinamiche di questi nuovi modelli». La digitalizzazione, in altre parole, va considerata uno dei fattori abilitanti della sostenibilità e se ben gestita porterà sempre più un vantaggio competitivo per tutte le aziende che baseranno il proprio piano industriale sull’implementazione di nuove tecnologie. In ogni settore, da quello assicurativo all’industria pesante.

La transizione verso l’economia verde: un must per la UE

Digitalizzazione e sostenibilità, non a caso, sono elementi centrali anche del Piano Next Generation Ue e temi prioritari all’interno della nuova strategia industriale che la stessa Ue ha aggiornato all’inizio di maggio, rielaborando le misure varate nella primavera del 2020. Lo scenario è chiaro: la transizione verso un’economia verde e digitale è il mantra che deve guidare l’Europa fuori dalla crisi provocata dalla pandemia di Covid-19. E l’industria, in questo processo di trasformazione fondato su sostenibilità e digitalizzazione gioca un ruolo chiave, almeno sulla carta. Il Piano Nazionale di Ripresa e Resilienza rappresenta in tal senso un’occasione unica e da non sprecare per innescare un percorso virtuoso di crescita del Paese, elevando fra i suoi cardini proprio la digitalizzazione e la sostenibilità, accelerando la modernizzazione del tessuto produttivo e rafforzando gli ecosistemi deputati a fornire al sistema produttivo stesso le competenze necessarie per affrontare una sfida che ha una precisa scadenza. Entro il 31 agosto 2026, infatti, dovranno essere realizzati tutti gli investimenti previsti dal Pnrr, anche quelli legati alle infrastrutture digitali.

[Ripubblicazione dell’articolo pubblicato il 15 giugno 2021]