Invece di vendere lavatrici, Candy (storico marchio della famiglia Fumagalli ora parte del gruppo cinese Haier) in Gran Bretagna propone il servizio di lavaggio con canone mensile a partire da sette sterline, comprensivo di cartucce di detersivo dosato con l’intelligenza artificiale (e quindi risparmiando) e di manutenzione. Al termine del periodo di affitto, la lavatrice ritorna da Candy che la può rigenerare e riutilizzare, totalmente o nei suoi componenti, con grande beneficio per l’ambiente. Se l’esperimento andrà bene, Candy o addirittura tutto il gruppo, leader mondiale negli elettrodomestici, lo riproporranno in altre parti del mondo. È il primo caso importante al mondo di servitization di beni di consumo di massa: un precedente che farà storia.

Ma è anche un esempio di come l’economia circolare possa generare nuovi modelli di business resi possibili dalle nuove tecnologie (intelligenza artificiale, big data, manutenzione e controllo in remoto, cloud, edge computing…) e rivoluzionare così lo scenario competitivo del proprio settore, costringendo gli altri ad adeguarsi. Insomma, non solo etica, ma anche, forse soprattutto, business, come è giusto che sia. Chi adotta i nuovi modelli, in altre parole, non solo fa bene all’ambiente e alla propria reputation, ma può conquistare market share a danni dei concorrenti arretrati e ritardatari. È un tema di vitale importanza per tutti gli attori industriali, che nel futuro prossimo sono costretti a farci i conti.

L’economia circolare – e cioè un sistema di produzione consistente in condivisione, riutilizzo, riparazione e riciclo di materiali e prodotti – sta dando luogo ad una pluralità di modelli di business, tutti accomunati dall’estrazione di quanto più valore possibile da ogni unità di risorsa consumata, sviluppando i prodotti in modo da farli durare a lungo e mettendo a disposizione servizi, aggiornamenti, parti di ricambio. Si creano nuove filiere, nuovi ecosistemi, nuovi mercati e si rivoluziona lo scenario competitivo: dal momento che chi pratica l’economia circolare può contare sull’estensione della propria market share. Accanto alla servitization dei prodotti di largo consumo, si inizia a pensare a quella dei beni strumentali per l’industria. Che comunque, grazie alla manutenzione in remoto e ad altre applicazioni tecnologiche applicano sempre di più logiche di economia circolare. Approfondiremo tra poco un caso del genere, quello della Scm, un’azienda di Rimini che produce macchine da lavoro e che ha dato vita ad una apposita piattaforma di servizi digitali, Maestro Connect.

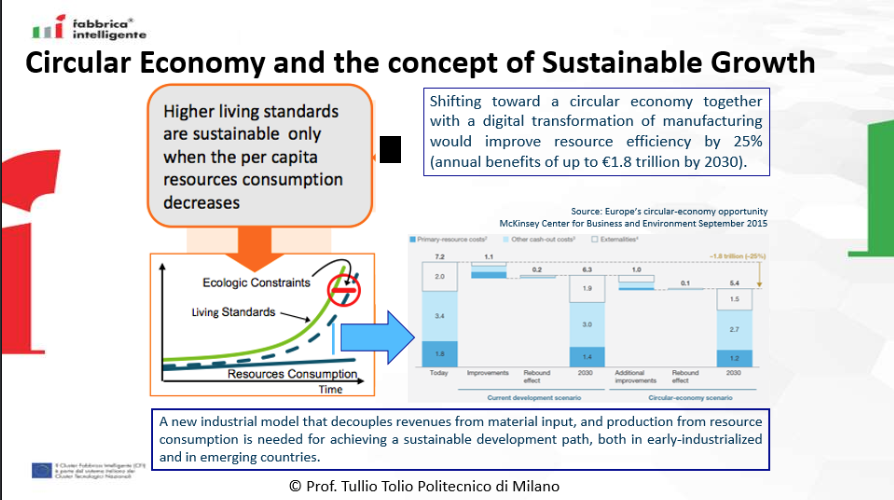

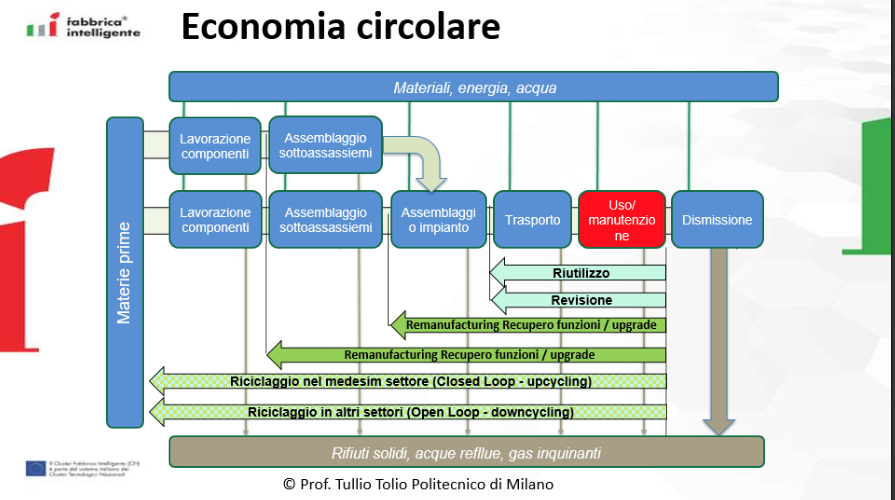

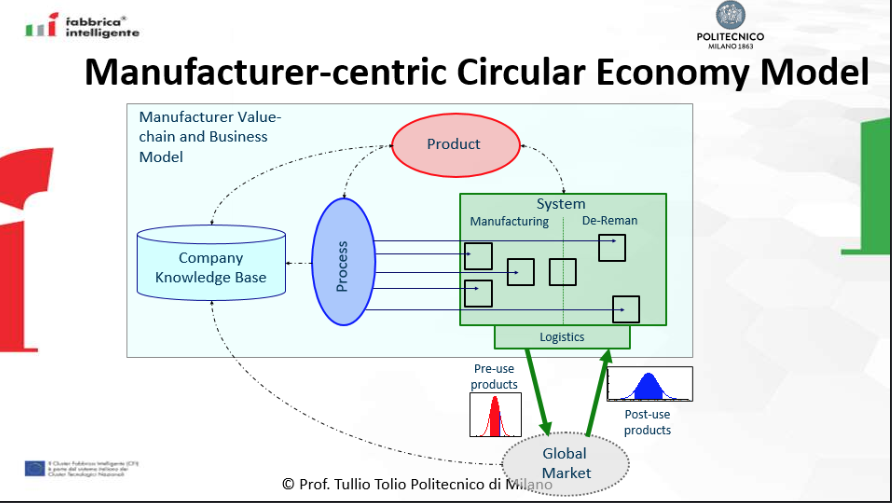

Perché l’industria è sempre più interessata ai modelli di economia circolare? Per almeno due motivi: anzitutto perché si è giunti alla conclusione, a livello globale, che alti standard di vita, che sono alla base della domanda, sono sostenibili solo con la diminuzione del consumo delle risorse; e poi perché studi come “Europe’s circular economy opportunity” (McKinsey) dimostrano che associando l’economia circolare alla trasformazione digitale si possono ottenere livelli di efficienza nell’utilizzo delle risorse maggiori del 25%, e quindi benefici quantificabili in 1,8 trilioni di euro entro il 2030. Si consuma di meno e si fa più economia. «L’economia circolare non si può basare solo sui materiali – spiega Tullio Tolio, ordinario di Tecnologie e sistemi di lavorazione al Politecnico di Milano – perché così non si genera un beneficio per le industrie; deve invece fondarsi su un diverso utilizzo del prodotto e del componente». E qui emergono tante soluzioni: riutilizzo, revisione, remanufacturing, riciclaggio nello stesso o in diversi settori.

E si contano tante attività, destinate ad essere svolte da più aziende: lavorazione componenti, assemblaggio sottosistemi, quello dell’impianto, trasporto, uso, manutenzione, dismissione (ma solo a seguito di tutte le soluzioni già citate). Per realizzarle, è fondamentale la raccolta e l’esame dei dati provenienti dal componente o dal prodotto: per sapere dove si trova, quali sono le sue condizioni, e tanto altro: entrano così in gioco tecnologie come Big Data, IoT, Edge computing. Questo articolo trae spunto –arricchendola – dalla tavola rotonda “L’economia circolare e la sostenibilità: il ruolo del digitale e degli ecosistemi IoT e 5G” (tenuta nel contesto di Smart Manufacturing Summit 2021 organizzato da The Innovation Group) moderata dal direttore di Industria Italiana Filippo Astone. Hanno partecipato, oltre al citato Tolio, l’head of Brand & IoT Haier Europe Gianpiero Morbello, l’Emea marketing manager 3D printing & digital manufacturing di Hp Gino Rincicotti, e l’IoT manager di Scm Group Dario Bellatreccia.

Come funziona Washpass di Candy-Haier

«Dopo tre anni – ha affermato Morbello – il consumer può decidere se continuare ad utilizzare quella lavatrice o se prenderne una nuova, sempre con lo stesso sistema di pagamento, che è iniziato in UK perché da queste parti c’è una forte tradizione alla subscription». Le lavatrici “in affitto” sono connesse e sensorizzate. E l’integrazione tra IoT e AI comporta anche vantaggi l’utente in termini di risparmio. In pratica funziona così: i principi chimici che formano il detersivo sono stati disaggregati: grazie all’intelligenza artificiale, sono disciolti nell’acqua in base al tipo di lavaggio. Il sistema di dosaggio automatico è molto simile a quello delle cartucce a getto di inchiostro nelle stampanti. Anche la temperatura viene regolata da algoritmi; in questo modo, l’operazione viene compiuta secondo criteri che consentono di utilizzare meno energia e sostanze smacchianti e detergenti. «Ciò comporta un aumento delle performance fino al 70%, misurato su campioni comuni come erba, cioccolato, sangue e uova su cotone» – ha continuato Morbello.

Quanto alla raccolta e all’esame dei dati provenienti dai prodotti, Haier ha dato vita ad una apposita piattaforma di IoT industriale CosmoPlat, di recente integrata con AI e 5G ed in grado di dialogare anche con dispositivi di terze parti. Per la precisione Candy è un brand di Haier Smart Home, primo produttore di Bianco al mondo e uno dei due business della multinazionale Haier (l’altro è l’elettronica di consumo). Lo scorso anno Haier Smart Home ha registrato un fatturato mondiale pari a oltre 26,5 miliardi di euro. Haier ha acquisito Candy nell’ottobre del 2018, per un controvalore di 629 milioni. A vendere, la famiglia Fumagalli, che nel 1945 fonda a Monza le “Officine Meccaniche Eden Fumagalli”; la prima lavatrice viene presentata alla fiera di Milano del 1946, quando l’azienda cambia il nome in Candy. L’azienda cresce, esporta in mezzo mondo e acquista marchi come Hoover, Jinling, Doruk, Helkama, Grepa e Baumatic. Il design dei prodotti è curato da star a livello globale come Giorgetto Giugiaro, Mario Bellini, Marco Zanuso.

E qui apriamo una parentesi, fuori tema rispetto all’economia circolare ma necessaria. L’acquisto cinese di Candy è stato l’atto con il quale il Bianco italiano ha ammainato per sempre il tricolore. La fine della grande epopea di uno dei comparti vitali per il Boom economico – si pensi a Zanussi, Rex, Ignis, Indesit. È anche vero, parlando in generale, che se l’Italia ha perduto le proprie industrie nel settore ciò è stato dovuto all’incapacità della classe imprenditoriale italiana di pensare in grande, e di investire sulla qualità e sull’innovazione. Tuttavia, alla fine, il passaggio ad Haier non è stato una disgrazia; anzi, ha portato investimenti in tecnologia e ha rivitalizzato il marchio. Ci sono state nuove assunzioni, e il gruppo brianzolo è diventato la base del leader mondiale degli elettrodomestici per tutto il mercato europeo. Addirittura, i cinesi di Haier hanno rilocalizzato in Italia produzioni che i vecchi proprietari italiani avevano delocalizzato in Cina.

Scm: il presente è la manutenzione da remoto, il futuro potrebbero essere forme di servitization

Si è già accennato ad Scm, gruppo con 4mila dipendenti, 3 principali poli produttivi e un fatturato di 700 milioni. Le macchine che produce lavorano il legno (bordatrici, Cnc, sezionatrici, piallatrici, sistemi di automazione) la plastica (termoformatrici) e i materiali avanzati (centri di lavoro a 5 assi ad alta velocità per fibra di carbonio e leghe leggere). È guidato dal ceo Marco Mancini. Scm produce macchine di dimensioni molto diverse. «Alcune – ha affermato Bellatreccia – come i grandi centri di lavoro, sono lunghe anche 20 metri e sono strutturate in moduli. Quelle medio-piccole sono invece quelle che misurano sui sette metri. Poi ce ne sono altre di dimensioni ancora più limitate, che sono quelle che costano tra gli 8mila e i 25mila euro». Per tutte queste, durante il Covid-19, Scm ha dovuto affrontare problematiche nuove relative al trasporto e all’installazione presso le imprese clienti. Ciò ha favorito lo sviluppo di operazioni e servizi da remoto. «Ad esempio – ha continuato Bellatreccia – abbiamo realizzato sessioni di training virtuale, con ottimi risultati».

Soprattutto l’azienda sta sperimentando la piattaforma IoT di servizi digitali Maestro Connect che consente il monitoraggio dello stato macchina e dei Kpi, l’ottimizzazione della manutenzione, la gestione dei problemi, consigli per le parti di ricambio, smart learning nonché supporto all’assistenza con la realtà aumentata grazie agli occhiali Smartech. Esiste infine un mercato dell’usato anche per le macchine da lavoro. «Poniamo che un’azienda acquisti una certa strumentazione e la utilizzi per alcuni anni; dopo, vuole cambiarla, ad esempio perché ha bisogno di funzioni diverse: può venderla ad una seconda impresa». In questo contesto Scm sta studiando modalità per intervenire. L’idea è quella di procedere, grazie alle proprie competenze digitali, al revamping della macchina, «che così vive una second life operativa». Scm considera il revamping un modo per avvicinarsi all’economia circolare.

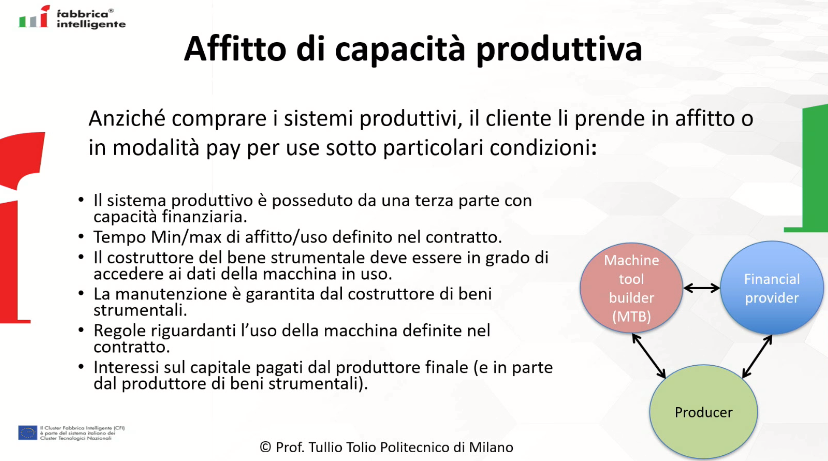

Il modello pay-per-use dei beni strumentali

In via generale, i beni strumentali possono essere anche ceduti in modalità pay-per-use. In questo caso, per Tolio il modello comporta un «cambiamento di scenario» molto evidente rispetto a quello ordinario della vendita. Ad esempio, l’intervento nell’operazione di enti finanziari, che di fatto sono i proprietari del bene; o anche il fatto che il costruttore resta continuamente in contatto da remoto con lo strumento, accedendo ai dati e garantendo la manutenzione. Il tempo di affitto, le regole d’uso e gli interessi di capitale devono essere previsti nel contratto. Quali sono i vantaggi per il produttore? Ad esempio, un incremento del mercato: faranno richiesta di macchine anche quelle aziende in crescita ma incerte sul futuro, anche le industrie piccole e le start-up, perché l’esposizione finanziaria è minore. Inoltre, si realizza una più forte fidelizzazione, e il valore si sposta sui servizi come la manutenzione. Infine è molto più difficile copiare una strumentazione in affitto che una venduta, perché il controllo è costante.

Il remanufacturing, una leva per la competitività

1) Il nuovo paradigma dell’economia circolare

Se, come si è detto, il remanufacturing è il paradigma più avanzato dell’economia circolare, ciò è dovuto al fatto che quando questa è nata si è focalizzata soprattutto sui materiali, e adesso invece tende a concentrarsi sulla funzione dei prodotti da riciclare, che è un aspetto di rilevanza forse superiore. Ma cosa significa «concentrarsi sulla funzione dei prodotti da riciclare»? Vuol dire che questi ultimi, a seguito di un complesso procedimento che comporta lo smontaggio di un bene e la rimessa a nuovo dei suoi componenti, possono recuperare fino al 100% della capacità di svolgere la propria attività. La performance che ne deriva deve essere uguale o superiore a quella del componente nuovo e ci deve essere una garanzia.

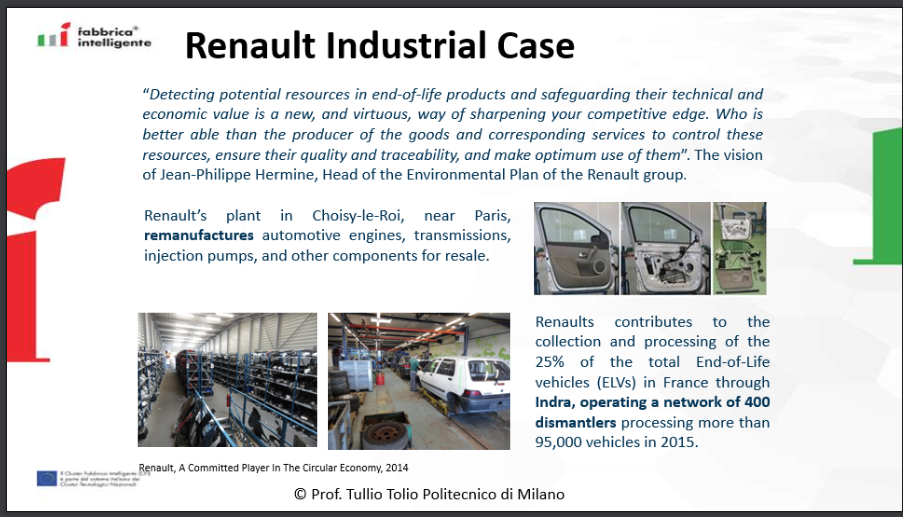

2) Casi pratici di re-manufactoring

Uno di questi è quello di Renault, il carmaker guidato dal ceo Luca De Meo. A Choisy-le-Roy, dalle parti di Parigi, il re-manufacturing di motori, trasmissioni, pompe ad iniezione ed altri componenti destinati ad essere re-immessi sul mercato è già una realtà. Questi pezzi vengono recuperati grazie alla collaborazione con Indra, società francese parte del gruppo Renault specializzata nella demolizione e nel recycling delle automobili che tratta 95mila veicoli fuori uso all’anno. Tutto ciò ha comportato, per Renault, un approccio digitale quanto a controllo delle risorse, garanzia di qualità e tracciabilità dei beni. Ma, secondo l’azienda, anche un vantaggio competitivo. Un altro è quello di Valtra, azienda finlandese che dall’anno scorso è parte del gruppo americano Agco. L’impresa produce trattori agricoli e componenti per la trasmissione di questi mezzi. È nota per il sistema TwinTrac, che permette al sedile di guida di girare di 180 gradi e guidare il veicolo con una seconda pedaliera ed un volante più piccolo, posizionati nella parte posteriore della cabina. Comunque sia, dal 2013 è impegnata nella rigenerazione dei componenti, che una volta trattati costano il 60%-70% rispetto a quelli nuovi. Secondo Valtra, fino al 90% del materiale può essere riutilizzato; e questa strategia ha comportato un aumento dei volumi e del portafoglio di prodotti.

Con la stampa 3d di Hp, la multi jet fusion, si possono realizzare componenti con altissima precisione

È una tecnologia inizialmente immessa sul mercato con due linee di prodotto, la 4210 e la 4200. È basata su polveri, che però non impiega i laser. Il letto di polvere viene riscaldato all’inizio in modo uniforme. Viene poi depositato un agente di fusione nei punti in cui è necessario fondere selettivamente le particelle; un agente di rifinitura viene depositato intorno ai contorni, per migliorare la risoluzione delle parti. Mentre le lampade passano al di sopra della superficie del letto di polvere, il materiale depositato cattura il calore e contribuisce a distribuirlo in modo uniforme. Multi Jet Fusion impiega materiali a grana fine, con i quali è possibile realizzare strati ultrasottili da 80 micron. In questo modo, le parti realizzate presentano una densità elevata e una bassa porosità rispetto alle parti in PA 12 prodotte con la sinterizzazione laser. I materiali usati sono il poliuretano termoplastico e il poliammide.

Questo sistema presenta grandi vantaggi rispetto alla tradizionale stampa 3D. «Consente – ha affermato Rincicotti – di riutilizzare l’80% delle polveri adoperate in precedenti sessioni di stampa, ed evita alcuni problemi che sono tipici di altre modalità, come ad esempio il rilascio di sostanze volatili pericolose e la fabbricazione di supporti». Questi ultimi, da parte loro, rappresentano un problema in termini ambientali, perché vanno smaltiti. La tecnologia Multi Jet Fusion condivide tutti gli altri vantaggi della stampa 3D. Il più importante è senz’altro quello di comportare un radicale cambiamento di paradigma nel design: consente di creare con un solo pezzo componenti che prima erano costruiti associando, saldando e incollando decine di elementi. «In pratica – ha continuato Rincicotti – si utilizza solo il materiale di cui si ha bisogno, con un grande risparmio in termini di energia e di costi di smaltimento».

[Ripubblicazione dell’articolo pubblicato il 15 maggio 2021]