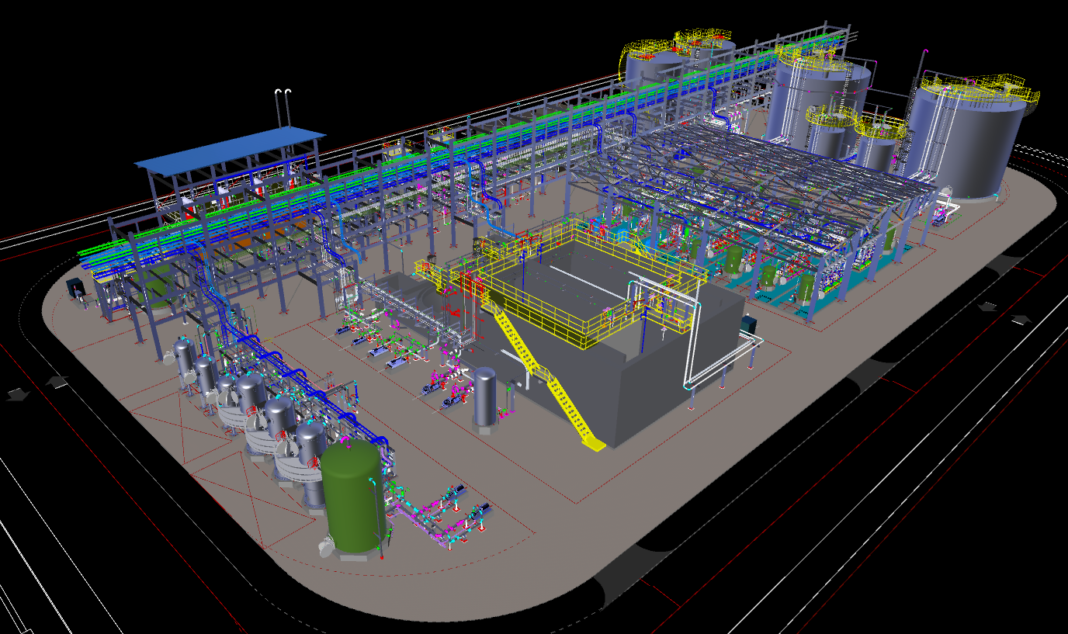

Trattamento delle acque reflue industriali per eliminare i contaminanti. Riciclo e recupero dell’acqua per ridurre al minimo gli sprechi e migliorare l’efficienza dei processi. E’ la strategia di Unidro, multinazionale del gruppo Nijhuis Saur Industry (Nsi), applicata alla progettazione di impianti waste water treatment per il settore Heavy Industry/Energy (tra i clienti Saipem, Technip, Tecnimont ed Eni). Una filosofia industriale che si materializza nel progetto per l’impianto di gas naturale liquido commissionato dal più importante ente energetico del Qatar, paese del Medio Oriente che ha definito un programma nazionale per promuovere il riuso delle acque riducendo la dipendenza dalle risorse idriche. «Rappresenta uno dei progetti più grandi e complessi da noi finora realizzato», dice Lorenzo Abbona, head of engineering di Unidro. Pari a una superficie di un campo da calcio, il sistema di waste water treatment include centinaia di tubazioni, migliaia di componenti e strumentazioni di controllo e misura. Una progettazione che coinvolge professionisti e aziende presenti in sedi e paesi differenti.

«Il Team di commessa è una squadra complessa ed eterogenea, composta da decine di professionisti, tra i quali tecnici ed ingegneri. In situazioni di questo genere è indispensabile lavorare in modalità collaborativa», afferma Abbona. Ed è quello che Unidro riesce a fare con l’utilizzo combinato di Plant 3D, Piping & Instrumentation Diagram e Construction Cloud, le soluzioni Autodesk che abilitano una visione olistica dell’impianto e la condivisione dati in tempo reale tra tutti gli stakeholder di progetto. «In questo modo viene garantita la consistenza dei dati per tutto lo sviluppo dell’impianto tra clienti finali, terzisti, main e sub contractor. Tutti hanno sempre una situazione aggiornata minuto per minuto. Lavoriamo come se fossimo un’orchestra dove ciascuno può attingere al suo spartito», racconta Abbona.

Con le diverse soluzioni Autodesk, Unidro realizza di fatto il digital twin dell’impianto. «Lo utilizziamo fino alla sua messa in esercizio, ma può essere esteso per diventare un operational digital twin, supportando gli operatori nelle attività di manutenzione durante l’intero ciclo di vita», afferma Abbona. Insomma, in Unidro si stanno ponendo le basi perché il digital twin possa in prospettiva diventare parte integrante della fornitura. «I clienti non ci chiedono solo di progettare e realizzare l’impianto ma sono sempre più interessati ad acquisire dati e informazioni. Plant 3D, P&ID e Construction Cloud sono le tecnologie chiave per una progettazione completa e accurata. Agevolano la collaborazione e una gestione efficace delle modifiche. Quando vengono apportate possono essere traslate in tutti i contesti di progetto, garantendo la coerenza dei dati e dei disegni». Ecco i vantaggi e le modalità con le quali Unidro utilizza l’ecosistema applicativo Autodesk nella progettazione degli impianti.

Reduce, reuse e recover. I principi cardine attorno ai quali Unidro progetta soluzioni per il trattamento delle acque reflue

Secondo l’Istat, in Italia l’industria manifatturiera utilizza 5,5 miliardi di metri cubi di acqua all’anno, le centrali termoelettriche 2,2 miliardi. Insieme fanno un terzo del consumo complessivo nazionale, stimato a 24,8 miliardi di metri cubi all’anno. Riuscire a contenere i consumi è quindi essenziale per preservare la disponibilità di uno dei beni più preziosi al mondo. In generale, nell’industria l’acqua serve a raffreddare sostanze nel processo di produzione, a garantire il funzionamento dei macchinari ed evitare surriscaldamenti, per la pulizia dell’ambiente o per la climatizzazione e il riscaldamento dei siti produttivi. Con il vapore si trasferisce infatti il calore necessario ai vari fluidi di processo presenti nell’impianto e agendo in modo inverso si realizzano processi di raffreddamento.

Se l’acqua è l’utility più utilizzata dall’industria la sua funzione deve quindi essere necessariamente ottimizzata. Come dice Abbona, «I progetti di waste water treatment, di trattamento delle acque reflue, hanno diverse finalità ma un unico obiettivo: rendere i processi sostenibili, minimizzando l’uso dell’acqua, ridurre l’inquinamento e la contaminazione proveniente dai processi industriali, assicurare che siano rispettate le normative vigenti prima di procedere allo scarico nell’ambiente. Attraverso circuiti chiusi riusciamo a minimizzare la necessità di utilizzare altra acqua, forniamo le tecnologie di filtrazione e di recupero per rendere gli impianti più efficienti e sostenibili. L’attenzione è assoluta».

Il digital twin olistico che nasce dall’integrazione di più applicativi

«Lavoriamo per commessa, non facciamo produzione in serie, spiega Abbona. Nella realizzazione di un impianto si parte sempre da un foglio bianco fornendo ai nostri clienti soluzioni personalizzate con elevati standard di qualità, affidabilità e sicurezza. Le varie discipline ingegneristiche con specifiche responsabilità di progetto (civile, meccanica, elettrica, strumentale, automazione ) lavorano in parallelo sin dalle fasi iniziali». I vantaggi di lavorare in modalità collaborativa? Riduzione degli errori di comunicazione, maggiore efficienza di coordinamento, lead time più contenuti.

«La rappresentazione tridimensionale consente di visualizzare e comprendere il progetto, anticipando problemi e ottimizzando la disposizione dei diversi elementi», racconta Abbona. E’ così possibile condurre simulazioni di flusso, analisi strutturali, valutazioni energetiche. Tutto questo aiuta a migliorare le prestazioni dell’impianto e a prendere decisioni informate in qualsiasi fase della progettazione. Tutte le informazioni vengono organizzate in modo strutturato all’interno di database dedicati e possono essere accessibili per l’intero ciclo di vita dell’impianto. «Con questa logica di progettazione si crea di fatto un digital twin dell’impianto che può essere utilizzato per pianificare la costruzione, gestire i tempi di consegna e stimare i costi in modo più accurato», afferma Abbona.

Plant 3D, progettazione tridimensionale in grado di integrare tutte le informazioni dell’impianto

Plant 3D è il software di progettazione specificamente progettato per l‘industria dei processi, utilizzato principalmente nella progettazione di impianti industriali come impianti chimici, impianti di produzione, raffinerie, impianti di trattamento delle acque e altre strutture industriali complesse. «Offre strumenti per creare modelli tridimensionali dettagliati dell’impianto, incluse tubazioni, attrezzature, supporti, strutture, cavi e altre componenti. Una progettazione tridimensionale per una visualizzazione chiara e accurata dell’intero progetto».

Nello specifico, il software include una vasta libreria di componenti standard utilizzati nell’industria di processo, come valvole, pompe, scambiatori di calore, serbatoi e altro ancora. Elementi che possono essere facilmente inseriti nei disegni riducendo il tempo di progettazione. «Le specifiche delle tubazioni, delle attrezzature e degli strumenti definiti nel P&ID possono essere importate direttamente in Plant 3D, realizzando una progettazione tridimensionale basata sulle informazioni contenute nei diagrammi», dice Abbona.

Piping and Instrumentation Diagram, il documento multidisciplinare di progetto

Il software Autodesk permette di realizzare il Piping and Instrumentation Diagram, un diagramma che rappresenta in modo dettagliato le interconnessioni dell’impianto e gli strumenti di controllo e monitoraggio. «E’ essenziale per comprendere e visualizzare in modo chiaro e preciso come gli elementi del sistema interagiscono tra loro. Mostra il percorso delle tubazioni, indicando il flusso dei fluidi (liquidi, gas, vapori), evidenzia tutti i componenti dell’impianto (pompe, valvole, serbatoi, scambiatori di calore, reattori, filtri) e gli strumenti utilizzati per controllare, misurare, regolare e monitorare le condizioni del processo», spiega Abbona. Gli strumenti includono sensori, trasmettitori, indicatori di pressione, termometri e altri dispositivi. «Il diagramma è di fatto il documento multidisciplinare dell’impianto, dove si evidenziano le necessità di processo. Contiene informazioni che poi valgono nella vita reale dell’impianto, per la manutenzione predittiva, per esempio. Prima veniva fatto tutto manualmente e questo esponeva a perdite di tempo ed errori. Il diagramma invece, permette con un solo click di avere la lista di tutta la strumentazione, offrendo visibilità sullo stato attuale in conseguenza delle modifiche e aggiornamenti effettuati», afferma Abbona.

Construction Cloud ovvero il Building Information Modeling (Bim) adattato a progetti industriali

Construction Cloud è la piattaforma Autodesk per gestire il ciclo di vita completo dei progetti di costruzione e infrastrutture. Una piattaforma che integra diverse soluzioni software per migliorare la collaborazione, la gestione dei dati e l’efficienza nelle fasi di progettazione, costruzione e gestione delle opere. Integra funzionalità di building information modeling, la metodologia di modellazione tridimensionale tradizionalmente utilizzata per rappresentare le caratteristiche fisiche e funzionali di un edificio ma può però essere estesa alla progettazione di impianti industriali. «Consente di integrare le diverse informazioni dell’impianto. Possono essere di tipo strutturale, impiantistiche, elettriche, meccaniche e di altro genere». Anche in questo caso si rivela fondamentale l’integrazione con Plant 3D poiché in questo modo nella progettazione tridimensionale vengono inclusi non solo gli aspetti specifici degli impianti industriali (come tubazioni e attrezzature), ma anche la parte architettonica e strutturale. Insomma, l’integrazione permette una visione più completa dell’intero progetto, consentendo una migliore coordinazione tra i vari aspetti dell’impianto.