L’intelligenza artificiale ricopre un ruolo chiave nella trasformazione digitale dell’industria manifatturiera. Ma per poter cogliere questa sfida, le aziende devono puntare su un digital leader e operare in un contesto in cui i trend tecnologici sono rappresentati dal digital twin, da una control room che permette di migliorare le performance e dall’edge computing, tecnologia non più solo di “confine”, ma che dialoga col cloud. Una realtà che deve anche tenere conto delle minacce legate al malware che possono provocare un danno reputazionale a cui non è facile porre rimedio.

Secondo i dati forniti da Anie, circa i 2/3 delle imprese italiane sono convinte che l’AI possa costituire un’opportunità di sviluppo. Oggi le aziende si trovano quindi a dover gestire una mole crescente di dati, generati dai nuovi paradigmi operativi, che l’AI è in grado di elaborare ed interpretare, valutando milioni di potenziali scenari per individuare la soluzione ottimale rispetto alla funzione obiettivo, che può cambiare a seconda del contesto e dello “use-case”.

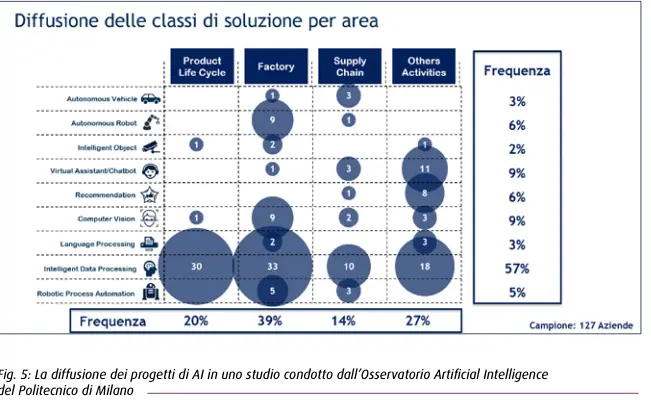

Un concetto che trova applicazione pratica in molti ambiti industriali, da design e ingegnerizzazione, alla produzione, alla gestione della supply chain – che negli anni ha raggiunto una scala di global value network, includendo non solo fornitori ma anche partner industriali e diversi stakeholder. L’implementazione di applicazioni di intelligenza artificiale e machine learning presenta alcune sfide che vanno affrontate per poter estrarre il valore da iniziative di IA/ML. È necessario abbattere le barriere tra le diverse funzioni aziendali e i diversi team coinvolti nei progetti, per poter condividere e mettere a fattor comune dati e informazioni, provenienti da diverse fonti, sia interne che esterne all’azienda, e con diverse strutture e formati.

trainata principalmente dalle applicazioni per l’ambiente produttivo (pianificazione delle attività, monitoraggio delle

prestazioni, ecc…). Anche i processi non operativi sono al centro del processo di trasformazione, in particolare con

applicazioni nell’ambito del Marketing (es. Dynamic Advertising) e dell’assistenza al cliente (es. Chatbot). Chiudono

quindi le aree Product Life Cycle, trainata dai progetti nei settori chimici e farmaceutici inerenti la scoperta di nuove

molecole (Design Creation), e Supply Chain. La diffusione dei progetti di AI in uno studio condotto dall’Osservatorio Artificial Intelligence del Politecnico di Milano

Digital transformation: è la chiave del successo

“Digitalizzazione – Il motore di rilancio dell’Industria”, questo il titolo dell’incontro promosso dal Gruppo Software Industriale di Anie Automazione a cui hanno partecipato alcune aziende che forniscono soluzioni software che si utilizzano nella digitalizzazione di prodotti, macchine e processi: Alleantia, Dassault Systèmes, Schneider Electric, Beckhoff Automation, Siemens, Techsol, Var Group, Rockwell Automation, Servitecno e Stormshield.

L’evento è stato l’occasione per presentare il nuovo white paper intitolato “Intelligenza artificiale. Tecnologie e applicazioni industriali” realizzato dal Gruppo Software Industriale di Anie Automazione, in collaborazione con gli Osservatori Artificial Intelligence e Industria 4.0 del Politecnico di Milano. Lo studio intende fornire degli spunti relativi alle possibili adozioni operative nell’industria.

Al giorno d’oggi i sistemi che utilizzano principi di intelligenza artificiale sono infatti largamente impiegati nelle applicazioni informatiche ed ingegneristiche e se ne immagina un forte sviluppo per il prossimo futuro. In particolare, nel settore industriale l’AI sta introducendo elementi innovativi in molti ambiti della gestione della produzione e della conduzione aziendale sottraendo progressivamente all’operatore umano l’onere di decisioni sempre più complesse e critiche che possono essere invece prese in autonomia, velocemente e in maniera affidabile da una macchina ben addestrata.

A livello internazionale è ormai da qualche anno che si registra un continuo incremento di applicazioni di intelligenza artificiale in ambito manifatturiero. Guardando all’Italia, come riportato all’inizio dell’articolo, la fiducia delle imprese manifatturiere rispetto alle opportunità offerte dall’intelligenza artificiale è buona, con circa i 2/3 delle imprese convinte che l’AI possa costituire un’opportunità per la propria realtà. Le applicazioni più diffuse riguardano l’uso della computer vision e, più in generale, delle metodologie ricomprese nella classe dell’intelligent data processing.

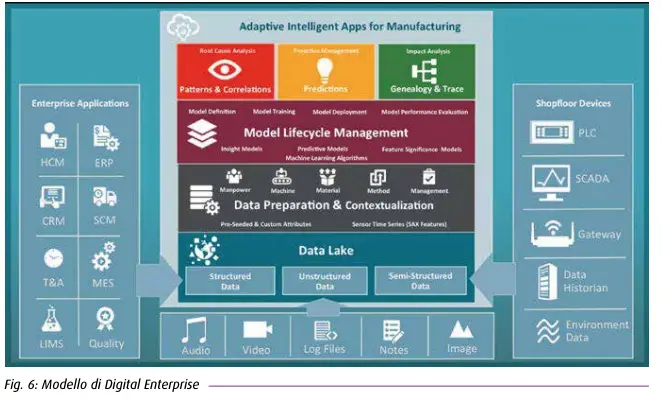

risparmi significativi e raggiungere una maggiore eccellenza operativa, rendendole più agili e competitive.

Le tecniche di reporting operativo e di business intelligence tradizionali non forniscono risposte concrete alle difficili

domande poste dagli utenti del settore manifatturiero perché si concentrano su “What Happened” e non su “Why

It Happened”. In molti casi, gli utenti del settore manifatturiero potrebbero anche non conoscere le domande

giuste da porre. L’aspettativa degli utenti è quella di poter disporre di un “sistema esperto” basato su ML / AI,

capace di lavorare automaticamente sull’apprendimento e fornire approfondimenti, previsioni, raccomandazioni

e suggerimenti. Quindi è innanzitutto importante capire quali sono i dati che necessariamente vanno raccolti. I

produttori hanno a che fare con due principali categorie di dati. In primo luogo, i dati IT (Information Technology)

provenienti da applicazioni aziendali come ERP / SCM / CRM / HCM / MES / Qualità ecc. E, in secondo luogo, i dati

OT provenienti dal mondo fisico di macchine, apparecchiature, sensori, stazioni di prova ecc. I dati OT devono essere

ulteriormente contestualizzati con i dati IT per avere una visione olistica di ciò che sta accadendo. Fonte La diffusione dei progetti di AI in uno studio condotto dall’Osservatorio Artificial Intelligence del Politecnico di Milano

Digitalizzazione dei prodotti e delle macchine: i trend tecnologici

Oggi, per poter andare verso la digitalizzazione corretta di un prodotto o di una macchina, è necessario avere un ecosistema che è fatto di persone che gestiscono la transizione, di strumenti digitali che permettono di fare il controllo e di tecnologie che consentono la raccolta dei dati. Secondo Antonio Conati Barbaro, chief operating officer di Alleantia, prima di tutto le aziende devono avere una persona che se ne occupa a tempo pieno, un digital leader in grado di definire strategie, soluzioni, piani. In altre parole, deve conoscere quali sono le caratteristiche digitali che servono alla propria impresa. Adottare gli strumenti tecnologici giusti rappresenta il passo successivo. Su questo fronte occorre sottolineare il ruolo cruciale del virtual twin, il gemello virtuale.

«Non è solo il gemello di un nuovo prodotto, ma anche di un prodotto già esistente su cui si vuole intervenire per migliorarlo. È importante sapere che il concetto di gemello virtuale si può applicare a qualsiasi tipo di prodotto, al robot destinato a una linea di automazione ma anche a un macchinario o un utensile. Il gemello virtuale è quello strumento che ci permette di sfruttare la digitalizzazione, addirittura di andare oltre la digitalizzazione, abbattendo le barriere delle diverse funzioni aziendali. I costi delle soluzioni progettuali nel mondo virtuale sono estremamente ridotti rispetto a quelli del mondo reale, rendendole accessibili non solo alle grandi aziende, ma anche Pmi e start-up», ci spiega Chiara Bogo, marketing director Europa Mediterranea di Dassault Systèmes.

Dopo avere scelto un digital leader e avere compreso l’importanza del digital twin, i costruttori di macchine devono saper cogliere al volo altre sfide, soprattutto in un epoca fortemente caratterizzata dalla ricerca di fatturati basati su servizi sul parco macchine esistente, piuttosto che su nuovi investimenti. Nell’Industria 4.0, la “Control Room” permette di far convergere in un unico ambiente fisico e digitale una grande mole di dati, e di renderli immediatamente disponibili in diagrammi e report. È un vantaggio competitivo enorme in un ambito in cui ottimizzare i processi, per ridurre gli sprechi, migliorare la sostenibilità o incrementare la sicurezza, è diventato fondamentale. Ne è convinto Marco Gamba, ecostruxure for industry manager di Schneider Electric, che propone una “Control Room” dedicata al costruttore di macchine tramite cui monitorare, tracciare e supportare la risoluzione di problemi sul parco installato, ovunque esso si trovi. È importante che un’azienda abbia una sala di controllo tramite la quale controllare le macchine che ha venduto in giro per il mondo.

Digitalizzazione dei processi, un percorso in atto

Il fenomeno della digitalizzazione dei processi è un percorso in atto in ogni impresa. La velocità di adozione può non essere la medesima ovunque, ma si tratta di una trasformazione necessaria per garantire la competitività della propria impresa sul mercato. In questo scenario, la pandemia ha fatto da acceleratore, evidenziando la necessità di ridisegnare i propri processi nel nome della flessibilità e della resilienza. Ancora una volta è emerso il ruolo centrale dei dati, dell’importanza di una corretta gestione del flusso informativo e, di conseguenza, della necessità di dover selezionare le più opportune tecnologie di interconnessione tra sistemi. Bisogna però ricordarsi che gli aspetti tecnologici non sono il fine, ma solo il mezzo con il quale raggiungere i propri obiettivi, e che la trasformazione sarà possibile solo attraverso un ridisegno coerente di competenze e cultura aziendale.

La digitalizzazione è quindi un fattore imprenscindibile. «Il software industriale è il layer abilitante di qualsiasi tecnologia, o componente 4.0, utilizzata per intraprendere o perseguire il percorso di digitalizzazione delle aree operative aziendali e dei prodotti realizzati, ovvero della industrial digital transformation. Ma è un contesto in cui le persone rimangono al centro», ci spiega Fabio Massimo Marchetti, head of digital process di Var Group e presidente del Gruppo Software Industriale di Anie. Per il settore manifatturiero Var Group ha dato vita a Digital Process, la linea di business che accompagna le imprese industriali nel percorso di digitalizzazione di tutti i processi operativi (produttivi), adottando nuovi paradigmi come Industria 4.0, Internet of Things e Digital Twins.

L’obiettivo è rendere disponibili in qualsiasi momento i dati presenti in azienda, ottenendo informazioni significative ed essere in grado di controllare le attività in tempo reale. Lo strumento che permette di intervenire in modo efficace grazie al controllo e alla gestione qualitativa dei dati raccolti a partire dagli impianti è il Mes (Manufacturing execution system). «Offre il vantaggio di poter controllare il processo produttivo per aumentare efficienza e qualità e di semplificare le decisioni aziendali attraverso la completa visibilità del comparto produttivo», ci spiega Michele Ugatti, ceo di Techsol.

Tutti i player hanno quindi come unico obiettivo quello di realizzare un percorso quanto più possibile semplice tra l’acquisizione di grandi quantità di dati, la loro elaborazione, la loro memorizzazione e la loro visualizzazione e fruibilità. Per rispondere alle varie esigenze nel settore dei sistemi di controllo e delle periferiche troviamo EtherCAT, tecnologia open di Beckhoff Automation. «Dal lato master, il sistema evita il più possibile l’uso di hardware specializzato per favorire l’impiego dei computer esistenti. Dal lato slave persegue invece l’integrazione totale dell’hardware per risparmiare costi e ridurre la complessità», ci racconta Giuseppe Lettere, automation product specialist dell’azienda.

L’integrazione tra componenti hardware e software diventa perciò uno dei fattori abilitanti per il processo di trasformazione digitale. Un approccio consulenziale può aiutare le aziende a superare il gap. Installando i necessari componenti hardware/software è possibile infatti generare i digital twin di macchine, impianti, produzione e prodotti, creando la base per la continua analisi dei dati. «Avanzati algoritmi di intelligenza artificiale permettono di tradurre i dati in preziosi elementi che aiutano nel miglioramento continuo dell’oee (overall equipment effectiveness)», precisa Riccardo Borsatti, digital enterprise & digital services sales consultant di Siemens.

Edge computing e security: l’importanza strategica per l’industria

L’edge computing rappresenta la nuova frontiera della fabbrica del futuro, il luogo in cui avviene l’elaborazione dei “big data” industriali e una delle piattaforme su cui si celebra il matrimonio tra le tecnologie Ot e quelle It. L’edge non è un’alternativa al cloud ma può anzi esserne un necessario complemento. Integrare nuove tecnologie porta infatti con sé un’ulteriore sfida: raccogliere i dati generati dalle macchine e sfruttarli per ottenere nuovi insights per aumentare l’efficenza della produzione. «La caratteristica principale dell’edge è la scalabilità. Consente di elaborare i dati lì dove sono generati dai macchinari. La vicinanza permette di ridurre le latenze e l’incidenza di guasti legati al ritardo della rete», ci spiega Alberto Ascoli, technology consultant di Rockwell Automation.

Nel confronto tra edge e cloud computing, la differenza principale consiste nel luogo in cui si verifica l’elaborazione dei dati. Nel caso del cloud, i dati vengono memorizzati ed elaborati in un data center centrale, mentre con l’edge computing, l’elaborazione dei dati avviene più in prossimità del dispositivo. «Oggi l’edge si sta evolvendo non solo come sistema di “confine”, ma anche a livello di elaborazione di impianto e addirittura di quadro. L’edge permette di interfacciare il cloud con l’impianto consentendo pertanto una riduzione dei costi, in quanto l’elaborazione e la storicizzazione dei dati in cloud sono molto onerosi», ci racconta Mario Testino, chief operating officer di Servitecno.

A fianco dell’egde computing troviamo la cybersecurity, la cui importanza strategica nell’industria è aumentata di pari passo con lo sviluppo delle reti e degli oggetti connessi. È fondamentale valutare correttamente il rischio seguendo approcci e best practice basati su standard. Occorre tenere presente infatti che l’introduzione di tecnologie It, fatta in maniera poco oculata, rappresenta il maggiore rischio di default di un impianto o di un sistema operativo. L’integrazione deve essere eseguita quindi secondo degli schemi e delle norme ben precise, come lo standard Iec 62443-4-2. Secondo Davide Pala, pre-sales Italy di Stormshield «È necessario avere delle tecnologie dedicate, compatibili sia con il mondo It sia con quello Ot. Il rischio non si limita all’incidente informatico, ma comprende anche un’eventuale manovra sbagliata dell’operatore, può derivare da una macchina implementata male oppure può essere rappresentato dal malware (virus, hacker, attacchi informatici sempre più targetizzati ecc.). Sono tutti eventi che hanno come conseguenza non solo il blocco immediato o il rallentamento della produzione, ma che comportano anche un danno reputazionale per l’azienda che può durare a lungo negli anni».