«Dei 475 miliardi di export totali del nostro Paese, poco meno del 50% è stato realizzato dalla metalmeccanica, siamo i più esportatori tra gli esportatori. Ma siamo anche una serie di filiere interconnesse, una cosa che le istituzioni non hanno compreso quando hanno impiegato i codici Ateco per fermare, o meno, determinate attività». Alberto Dal Poz, presidente di Federmeccanica dal 2017 e imprenditore meccatronico con la sua Comec, cerca di mantenere la calma mentre snocciola a Industria Italiana la conta dei danni – e siamo solo all’inizio – provocati dal Coronavirus al comparto metalmeccanico.

Il lockdown, resosi necessario per la crescente virulenza del Covid-19, lascerà strascichi pesantissimi su tutta l’economia. La metalmeccanica – e quindi un settore che vale l’8% del pil e che dà lavoro a 1,6 milioni di persone – sta pagando un ammanco di 1,7 miliardi al giorno di mancati ricavi a causa dello stop. «In un momento – aggiunge Dal Poz – in cui gli ordinativi erano al massimo». Ora il rischio è che al danno si sommi la beffa: dal momento che il nostro Paese ha imposto misure più stringenti di altri, i clienti esteri delle aziende metalmeccaniche potrebbero rivolgersi ad altri soggetti, creando un danno permanente all’intero comparto.

D. Presidente, da poche ore è stato annunciato un rallentamento delle misure di lockdown. Ma proviamo a fare un “riassunto” di quello che è successo nell’ultimo mese

R. Credo che non mi dimenticherò mai il 22 marzo 2020, una data che rimarrà stampata nella mia mente. È stato comunicato che dal 26 marzo il 90% delle aziende afferenti a Federmeccanica avrebbe dovuto chiudere. E tra queste c’è anche la mia (la Comec, è specializzata nella componentistica meccanica di precisione in lamiera stampata per l’industria automotive). Eravamo tutti pieni di ordini che abbiamo cercato di evadere nel più breve tempo possibile e poi abbiamo cessato le attività.

D. Quindi l’intera metalmeccanica italiana si è fermata per quasi un mese?

R. No, per fortuna. Perché il settore si compone di realtà estremamente variegate negli ambiti di applicazione o nell’approccio al mercato, perché non tutti hanno lo stesso livello di internazionalizzazione. Ognuno dei comparti che forma la metalmeccanica deve dare un peso diverso al mercato interno: le costruzioni dipendono moltissimo dalla dinamica italiana, l’automotive è tra quelli più internazionalizzati.

D. Quali sono i settori che internazionalizzano maggiormente?

R. Prima di tutto macchine utensili, componentistica e automotive. E questo perché si sono dovuti reinventare negli anni difficili che hanno fatto seguito alla crisi del 2008: chi si è salvato aveva una quota significativa di esportazioni. In questo scenario, Federmeccanica è composta da 70-80 sedi territoriali, 16mila aziende associate e rappresentiamo in modo diretto circa 1,4 milioni di lavoratori.

D. Torniamo a quel 22 marzo: da quel momento si è iniziato a parlare secondo il codice Ateco: ma ci vuole chiarire meglio i criteri?

R. Questa è senza dubbio la più grande contraddizione. Codice Ateco alla mano, il 90% delle aziende di Federmeccanica avrebbe dovuto chiudere, ovvero un milione di lavoratori in lockdown. Ma è emersa immediatamente una forte discrepanza: la linea di demarcazione, a compartimenti stagni, utilizzava questo sistema che è nato esclusivamente per motivi statistici. Ma ci si è dimenticati totalmente del concetto di filiera.

D. In che senso?

R. Le faccio un esempio semplicissimo: com’è naturale, il governo ha autorizzato la produzione di componentistica meccanica per usi medicali. Ma questo settore non è una monade, un compartimento chiuso e assolutamente autonomo. Dipende da lavorazioni, da forniture. Se un’azienda produce tubi per di trasporto per l’ossigeno nelle camere iperbariche, magari ha bisogno di chi le fornisca i materiali per realizzarli o determinati componenti. Ma quest’ultima tipologia di impresa era esclusa dai codici Ateco. Quindi, nel giro di pochi giorni hanno iniziato ad avere problemi quei settori che dipendevano da filiere diverse o dall’export. Eravamo in una situazione in cui il lockdown era un fatto molto italiano.

D. Nel senso che solo il nostro Paese è stato così rigido?

R. Sì, perché nemmeno gli Stati Uniti hanno chiuso in questo modo. Li conosco bene perché là abbiamo degli uffici. E questo nonostante gli Usa abbiano un alto tasso di importazioni e un bassissimo livello di export. Quindi, dopo le difficoltà del concetto di filiera è andato in crisi anche quello di internazionalizzazione, soprattutto verso i partner europei come Francia o Germania, che sono i nostri due principali mercati di riferimento.

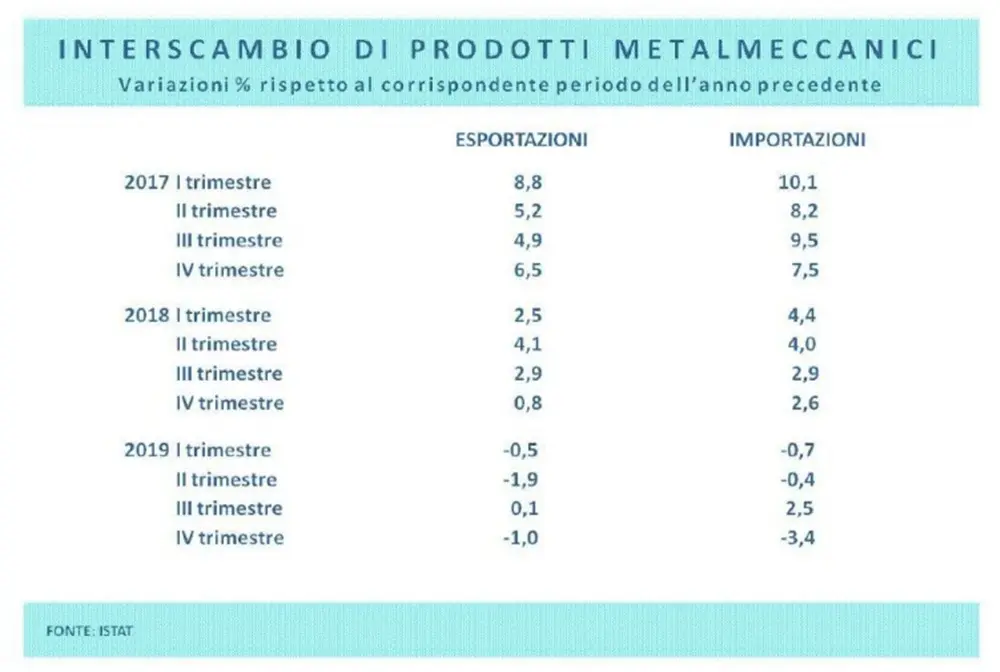

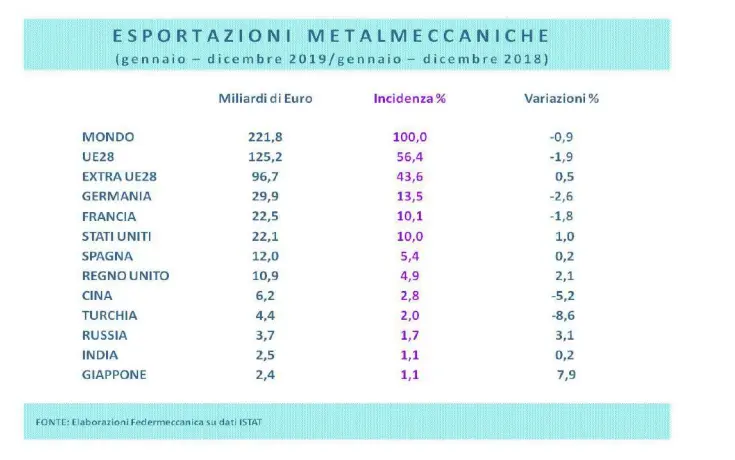

D. Quanto vale l’export della metalmeccanica?

R. Al 31 dicembre scorso rappresentavamo il 44% dei circa 475 miliardi complessivi, siamo i più esportatori tra gli esportatori. Infatti, trenta secondi dopo l’annuncio del lockdown i nostri clienti hanno iniziato a ricevere messaggi dai loro partner in Germania, Francia, Spagna e Portogallo, tutti Paesi che non hanno interrotto la produzione. L’automotive ha chiuso per un paio di settimane ma il mondo non si è completamente arrestato, soprattutto quelle aziende che fanno ampio ricorso all’automazione. Questo fino al 14 aprile…

D. E poi?

R. Da quella data tutte le imprese metalmeccaniche hanno iniziato ad andare in crisi e hanno iniziato, per sbloccare le filiere, ad adottare il sistema di comunicazione con la prefettura. In pratica: chi aveva il codice Ateco già attivato lavorava, gli altri hanno provato ad “aggirare” il problema tramite le autorizzazioni. In sostanza siamo diventati simili ad altri Paesi come il nostro: produciamo a ritmi ridotti, con un’attenzione totale e assoluta alle normative di sicurezza che erano state firmate lo scorso 14 marzo con il famoso protocollo tra imprese e sindacati. Tutti elementi che sono stati scrupolosamente rispettati.

D. Li vogliamo ricordare?

R. La distanza tra gli operatori, l’utilizzo dei dispositivi di protezione individuale, la riorganizzazione dei turni, il rilievo della temperatura ai lavoratori, lo scaglionamento dei turni per refettori, mense e servizi igienici. Da questo punto di vista c’è stata oggettivamente una grande presa di responsabilità da parte delle imprese e delle rappresentanze dei lavoratori, ci si è resi subito disponibili a individuare dove ci fossero le condizioni per lavorare.

D. Veniamo a oggi e, soprattutto, a domani: come stanno le imprese del vostro settore?

R. Come vuole che stiano, male. La situazione che vogliamo portare all’attenzione è che c’è stata e ci sarà una perdita enorme per le nostre associate: rappresentiamo dieci categorie diverse ma la cosa che ci accomuna tutti è che abbiamo messo la sicurezza sempre al primo posto. Però dobbiamo pensare a che cosa offrire alla comunità tutta nella Fase Due. Dobbiamo iniziare a convivere con quanto generato dalla pandemia, anche nei mesi a venire ci atterremo a queste norme scrupolosamente. Ma non voglio che passi il messaggio che ripartiamo solo perché da adesso in poi rispetteremo le regole: l’abbiamo sempre fatto! Le aziende che avevano organizzato la loro produzione stanno facendo rispettare le distanze, con una presenza più rarefatta dei lavoratori, perché è questo il futuro che ci aspetta. Non tutti possono contare o possono sfruttare un’automazione spinta, basti pensare all’industria navale dove le maestranze sono insostituibili. Tuttavia, in ogni caso nessuno ha pensato di riaprire o di tenere aperti gli impianti senza un controllo rigoroso di tutte le norme di sicurezza.

D. Proviamo a cogliere qualche aspetto positivo di quanto accaduto: finalmente è sotto gli occhi di tutti che le filiere sono tutte interconnesse e che il concetto di silos è ormai desueto.

R. Certo, ma l’interconnessione delle filiere era nota a chiunque avesse un minimo di conoscenza del sistema produttivo. È così da sempre, ma fino ad oggi chi è al timone del Paese ha pensato che afferendo a mercati diversi fossimo connessi tra noi solo in quanto imprenditori. E invece no: abbiamo bisogno degli stessi materiali, ci approvvigioniamo alle stesse fonti.

D. Una critica al governo?

R. Diciamo che si vede nettamente come non ci sia stata grande esperienze e competenza, non c’era grande approfondimento delle dinamiche in essere. A questo punto, per cogliere le cose positive, è diventato chiaro a tutti, anche a chi ha minore conoscenza della complessa situazione industriale, che non si può più discutere la totale convergenza di sistema. È stato un enorme bagno di realtà, un momento di presa di coscienza del rapporto indissolubile tra le filiere. Perché se no si ragiona solo per slogan.

D. In che senso?

R. Non è che si può sempre dividere tutto con l’accetta, ad esempio tra chi esporta e chi no. Chi è internazionalizzato magari lavora con dei clienti, in Italia, che non lo sono e viceversa. E dunque bisogna ripartire dai numeri. Nel mio comparto abbiamo un export superiore al 75% e un import di meno dell’1%, una asimmetria evidente che è stata messa in crisi nel momento in cui si è deciso di avviare il lockdown. È un sistema caratterizzato da una velocità incredibilmente superiore a quello che il governo si aspettava: non pensava che in pochi giorni saremmo entrati in crisi.

D. Questa crisi cambia forse definitivamente il magazzino: ci vuole raccontare come si aspetta quello del futuro, anche prossimo?

R. Partiamo dall’oggi: ci sono alcune filiere, come automotive o aerospazio, che hanno già ridotto al limite la disponibilità di prodotti in magazzino. Questo perché c’è un elevato costo di stoccaggio unito a un elevato rischio di obsolescenza. Per il resto si cerca di impiegare la regola della produzione leggera. E anche in questo caso non è tutto oro quello che luccica. La lean manufacturing necessita di un sistema di logistica estremamente efficiente, altrimenti l’assunto stesso della one piece production, della mass customization e della massima personalizzazione va subito in crisi. Per questo, quando ci si lamenta delle infrastrutture, non parliamo solo di uno strumento di politica industriale per il mercato interno, ma di un collegamento per il mondo circostante.

D. Ci spieghi meglio…

R. È presto detto: quando la pandemia ha iniziato a dilagare, uno dei problemi più significativi è stato rappresentato dalla chiusura del valico con la Slovenia, che serve per raggiungere l’est. La merce, dunque, è dovuta transitare dalla Germania e poi da lì fare rotta verso la Bulgaria o la Romania. Ma questo provvedimento di chiusura ha avuto effetti immediati nel giro di ore, non di giorni come pensavano le istituzioni. È diventato più costoso portare merci a est. Dunque la necessità di infrastrutture più efficienti per la logistica del futuro non è un refrain di Confindustria, ma un modo per renderci più appetibili agli occhi dei mercati esterni.

D. Un’ultima domanda: come ci ritroveremo alla fine di questa catastrofe?

R. Non abbiamo ancora iniziato la fase di conta dei danni vera e propria. Certo, sappiamo che ogni giorno di stop ci costa 1,7 miliardi, ma abbiamo distribuito nei giorni scorsi dei questionari agli iscritti per sapere in che misura hanno avuto cali di fatturato. Sapremo nelle prossime settimane di che dati stiamo parlando. Quello che è evidente è che ci sono dei settori che, più di altri, hanno subito rallentamenti: l’automotive o l’aerospaziale, per esempio. Ma, volendo guardare l’altro lato della medaglia, ci sono dei segnali positivi che arrivano dai mercati del Far East come Indonesia, Filippine e Vietnam – oltre, ovviamente, alla Cina – che sono più avanti di noi di alcune settimane o mesi dal punto di vista dell’emergenza e i segnali che stanno arrivando sono abbastanza positivi, un risveglio significativo. Insomma, l’est del mondo, con cui le aziende esportatrici sono in contatto, sta mostrando dei segnali piccoli ma incontrovertibili di ripresa.