Automotive. Come sostenere un mix di motorizzazioni sempre più elevato, dalla benzina al diesel, dall’ibrido all’elettrico? Entro il 2035 l’86% della produzione auto in Europa sarà elettrica. Ma questo significa rivedere completamente processi, fabbriche e competenze. Con ricadute enormi anche sulla componentistica che, solo in Italia, vale circa 50 miliardi grazie a campioni come Brembo, Marelli, Sogefi, Dell’Orto, Landi Renzo. Per produrre alti volumi a ciclo continuo di prodotti diversificati serve realizzare la flex factory. Una fabbrica flessibile basata su una produzione modulare, a celle di lavoro, che implica l’indipendenza tra componenti e processi. Un modello che assicura l’intercambiabilità delle singole stazioni, le quali possono essere combinate tra loro per gestire un’altissima variabilità produttiva. In questo scenario amr e cobot costituiscono le leve abilitanti la nuova flessibilità. Andranno a integrarsi nei plant dove finora è stato prevalente l’uso di robot industriali e agv, rendendo la produzione ancora più dinamica. È quanto afferma Joerg Reger, managing director del business automotive di Abb Robotics, divisione della multinazionale svizzero svedese Abb, leader mondiale nella robotica e nell’automazione.

Grazie all’ampia gamma di robot e cobot oggi a catalogo, e alla tecnologia amr d’avanguardia ereditata dall’acquisizione di Asti Mobile Robotics e dalla partnership con Sevensense Robotics, Abb è ora in grado di creare soluzioni di robotica collaborativa che consentono una più flessibile automazione di cella e una movimentazione intralogistica coerente con i processi di una produzione altamente diversificata. Ecco la visione di Abb per la flex factory dell’automotive e le previsioni dell’evoluzione del settore contenuto nel rapporto “Flexing for the future”. Uno scenario in cui la nuova connessione 5G andrà ad assumere un ruolo centrale. Bmw, Ford e Volkswagen hanno già avviato sperimentazioni e i primi progetti pilota potranno presto diventare use case estendibili a più siti produttivi. Alta velocità, affidabilità, capacità di risposta real time, possibilità di connettere su una stessa cella un numero di dispositivi sempre maggiore. Il 5G si candida ad essere la rete ideale per lo smart manufacturing dell’automotive, gestendo in modo ottimale l’operatività di robot, cobot e veicoli autonomi.

Coordinamento e sincronizzazione

«Progettare un sistema industriale compatibile con l’evoluzione elettrica dell’automotive è indubbiamente complesso e necessita di meccanismi intralogistici e di automazione ancora più evoluti rispetto a quelli esistenti. Serve più coordinamento e più sincronizzazione tra le varie unità di produzione. E una maggiore mobilità logistica e più flessibilità nella gestione dei materiali», afferma Patrick Matthews, global group manager assembly auto oem di Abb. Si passerà dalla più classica automazione robotica a una più collaborativa e diversificata che sarà interpretata dalla nuova generazione di operai mobili e autonomi che rispondono al nome di cobot e amr. L’integrazione di questi ultimi è strategica e risponde alla progressiva diversificazione che viene imposta sia dalla transizione all’elettrico sia dalla nuova domanda trainata dalla personalizzazione di massa. «Con un click i consumatori possono oggi decidere una particolare configurazione di prodotto e le fabbriche devono essere in grado di produrre a ciclo continuo alti volumi di lotti personalizzati, afferma Reger. In passato le case automobilistiche producevano lotti di 100 auto rosse e poi 50 auto verdi. Una capacità di personalizzazione che viene oggi estremizzata dalle dinamiche evolutive del mercato».

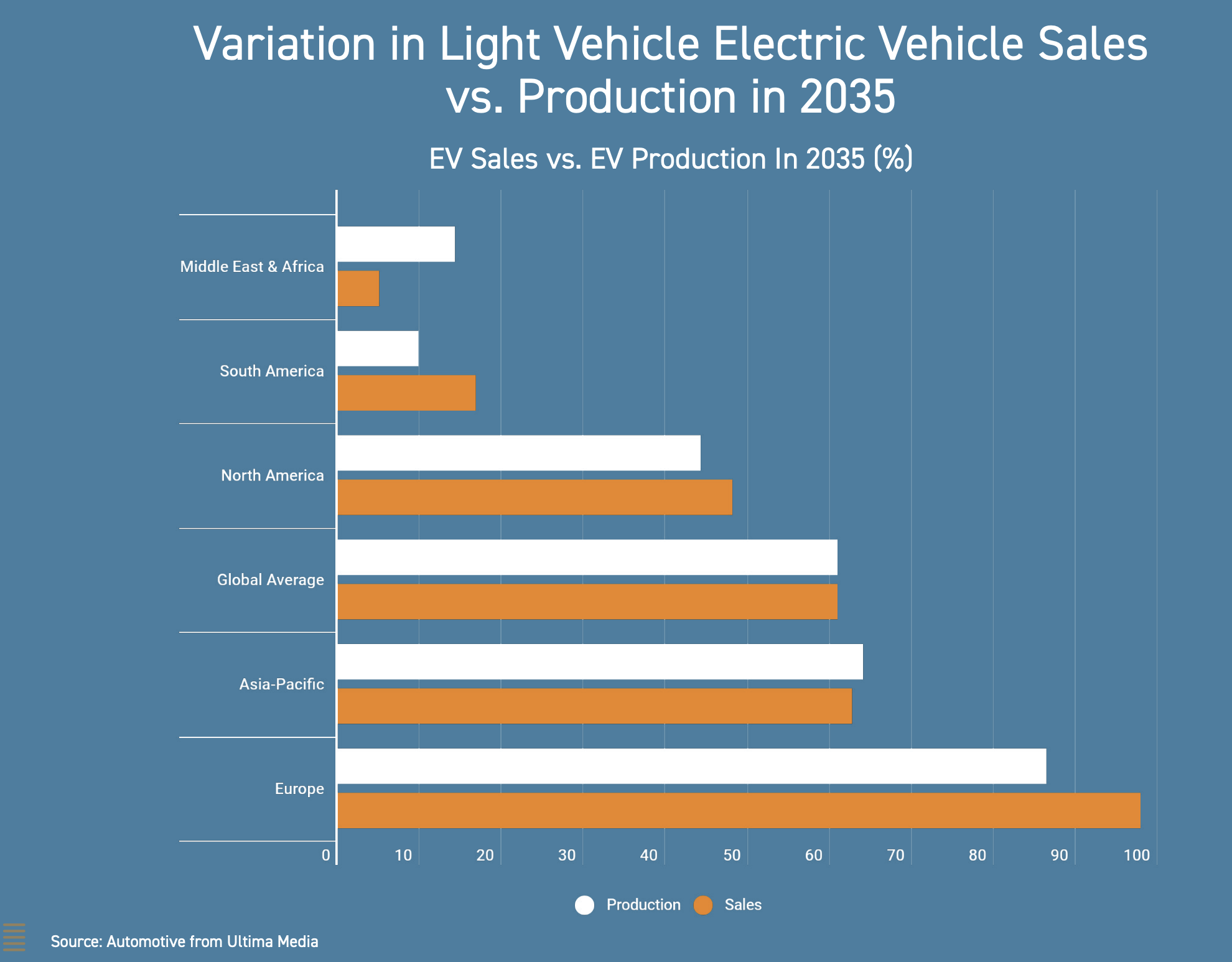

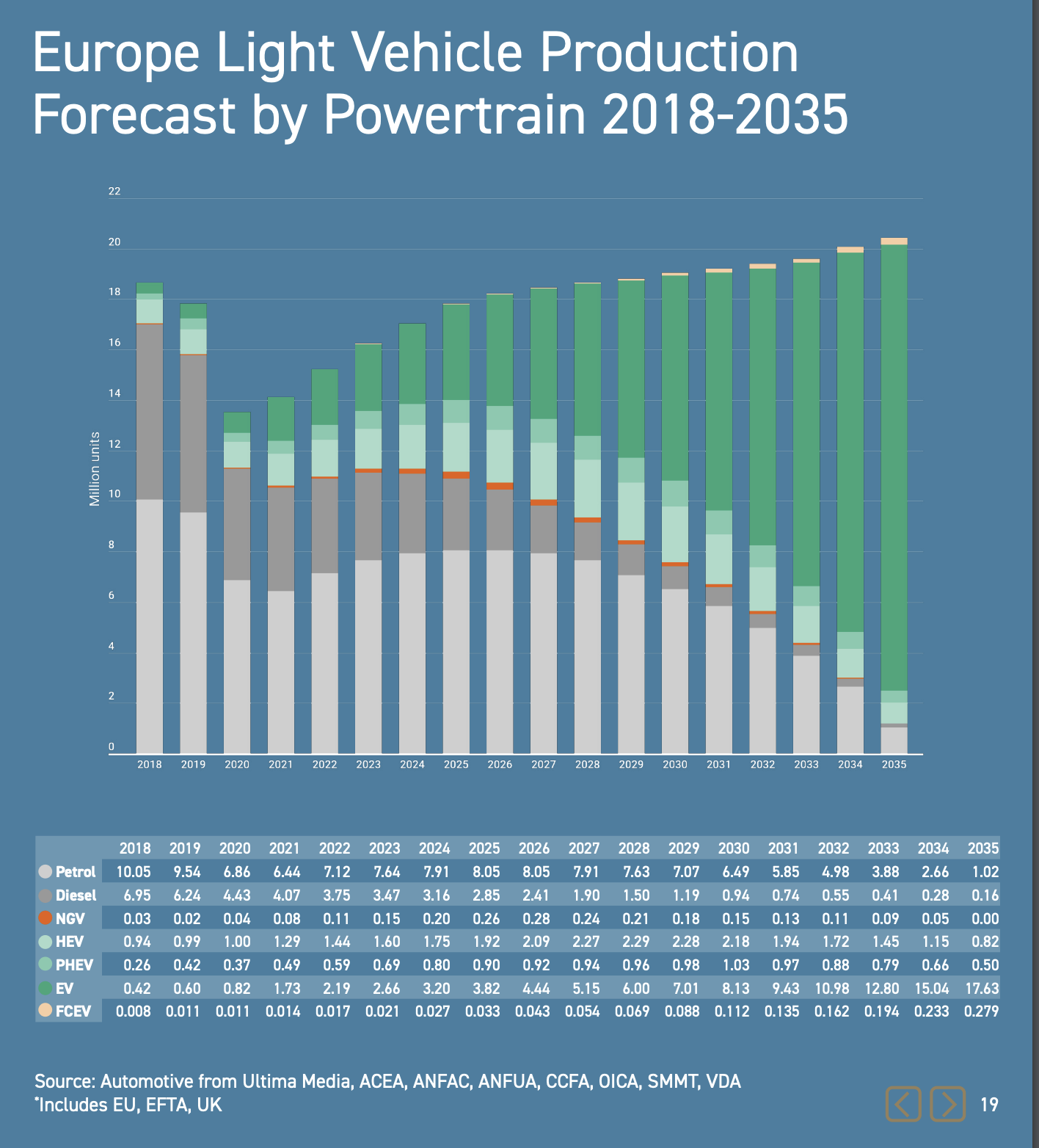

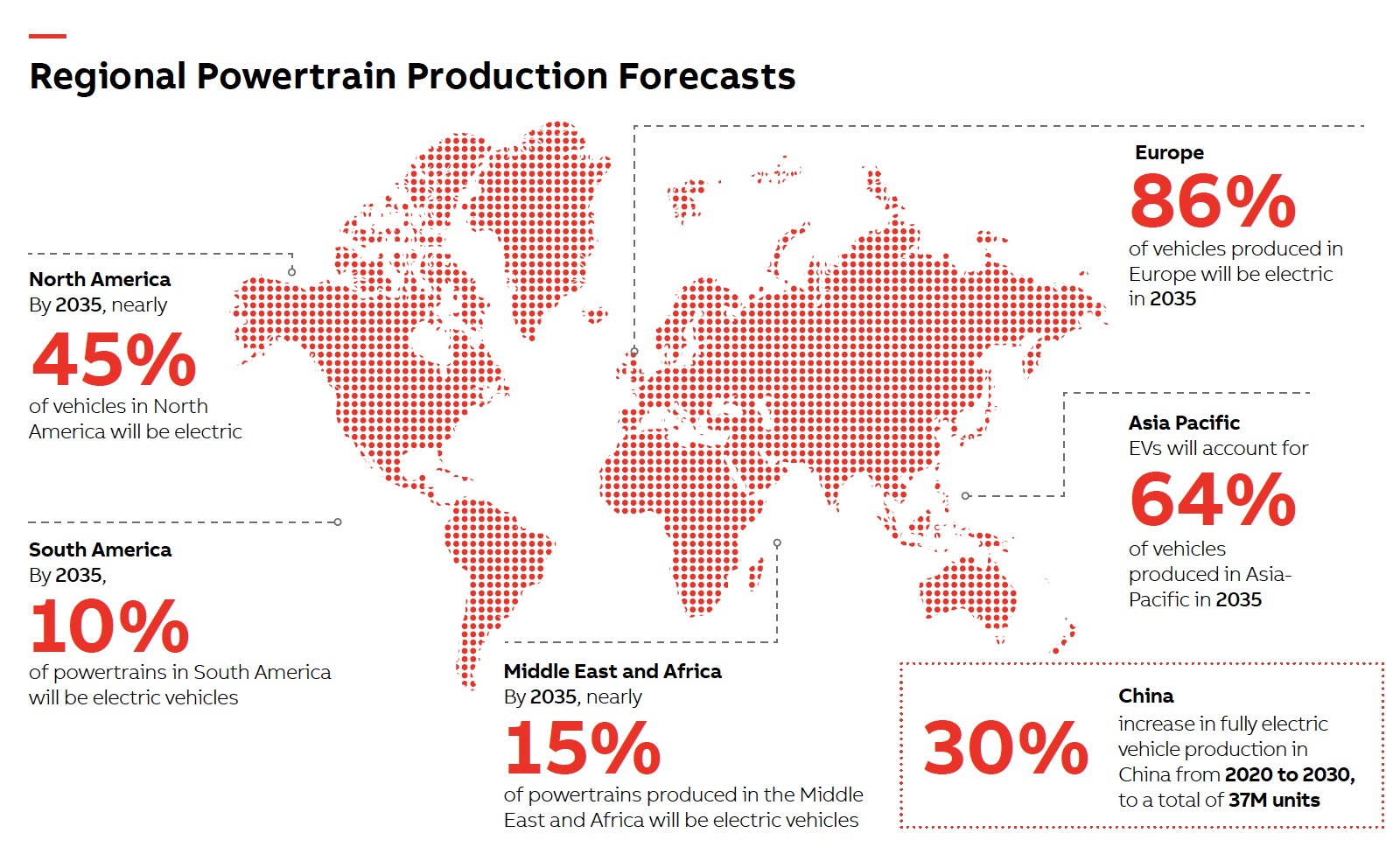

Nel 2035 l’86% della produzione europea sarà elettrica

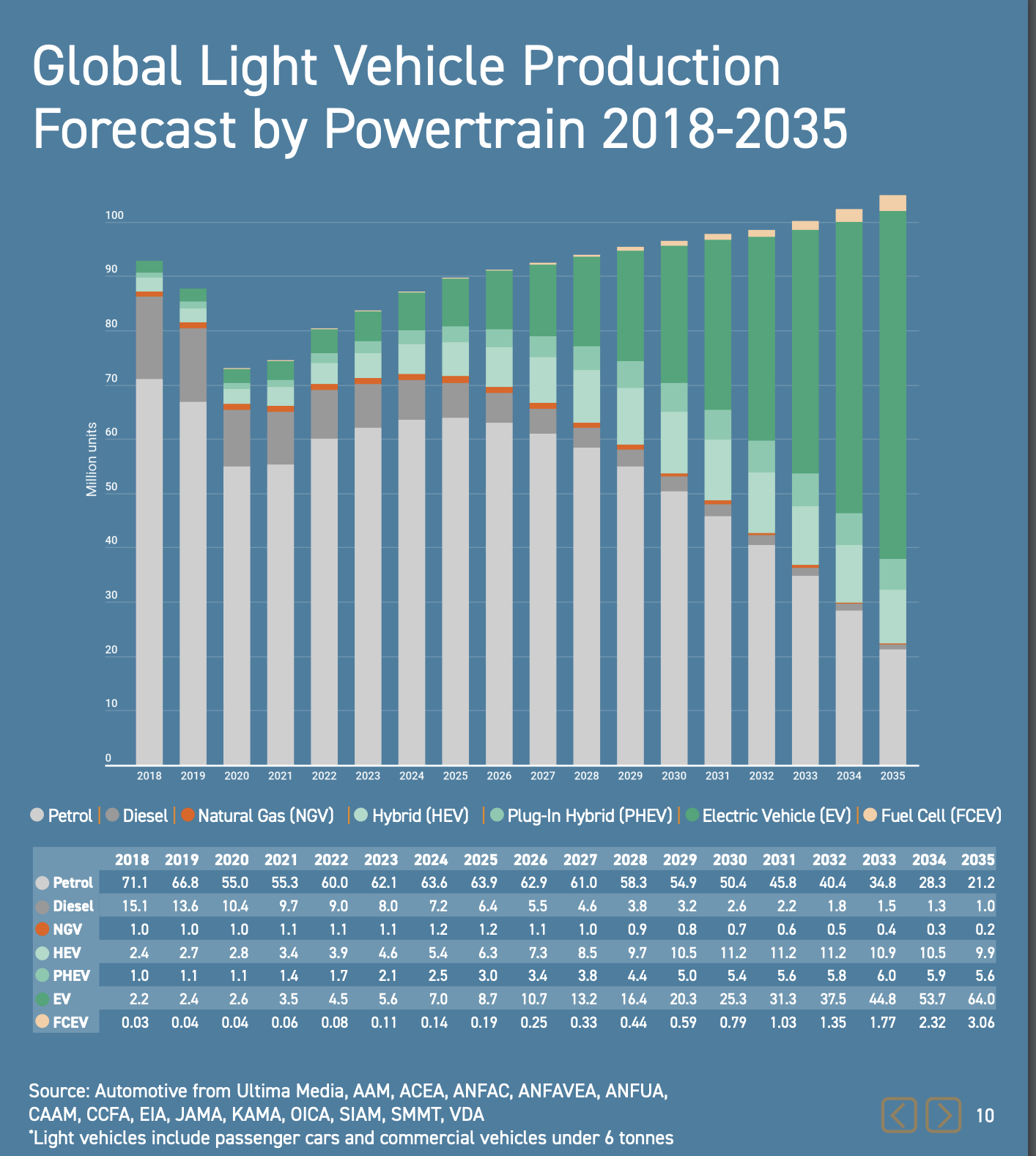

L’automotive è di fronte a una sfida senza precedenti. In quindici anni il volume globale di auto elettriche aumenterà di 10 volte, raggiungendo un numero prossimo a 82,56 milioni di veicoli. Le auto a combustione, che oggi rappresentano più del 90% della produzione, saranno una componente residuale. È quanto emerge dal rapporto “Flexing for the future” realizzato da Abb. Regina dell’e-vehicle sarà l’Europa che nel 2035 raggiungerà una produzione per l’86% composta da sole auto elettriche. «La grande varietà produttiva che i costruttori dovranno gestire nella transizione all’elettrico è davvero complessa poiché il numero di componenti che entrano in gioco è di gran lunga maggiore rispetto all’attuale, afferma Reger. Basti pensare che una macchina elettrica è fatta di 20, 30 parti mentre quelle di un’auto tradizionale è nell’ordine delle centinaia. Per rispondere a tutte queste variabili i costruttori sono obbligati a progettare fabbriche più flessibili, agili e riconfigurabili».

Amr, la nuova task force robotica di Abb

Dopo aver acquisito nel luglio del 2021 Asti Mobile Robotics, azienda spagnola specializzata nella produzione di amr che vanta un importante portafoglio di clienti nell’automotive, Abb ha compiuto un altro passo avanti nello sviluppo della prossima generazione di automazione flessibile acquisendo una quota di minoranza in Sevensense Robotics, startup svizzera nata nel 2018 come spin-off del Politecnico di Zurigo. Con queste operazioni la multinazionale svizzero svedese è entrata di prepotenza nel mercato dei robot mobili autonomi, che nel 2025 si stima possa valere 14 miliardi di dollari. Grazie a una crescita medio annua del 30% negli ultimi 6 anni, Asti prevede di chiudere il 2021 con 50 milioni di dollari di fatturato. «Acquisendo Asti, Abb ha esteso l’offerta di soluzioni robotiche ed è ora in grado di proporre un portafoglio completo per l’automazione flessibile di prossima generazione», dichiara Sami Atiya, presidente della business area robotics & discrete automation di Abb. Asti conta oggi circa 300 dipendenti ed è presente con proprie sedi in Spagna, Francia e Germania. Il suo punto di forza è la base di amr installata in Europa, continente nel quale è leader di mercato con clienti del calibro di Stellantis e Volkswagen. A guidare l’azienda è il ceo Veronica Pascual Boé. «Il rapido stravolgimento dell’industria automobilistica, che ora va tutta nella direzione dell’elettrificazione, impone una progressiva riconversione di impianti e linee produttive. Per affrontare questa sfida, la chiave di volta è la flessibilità. Le soluzioni che integrano robot, cobot e amr diventeranno il mainstream industriale della nuova fabbrica ad autonomia avanzata», afferma il ceo.

Riconversione e scalabilità delle attuali produzioni

Interventi di riconversione o adattamento interesseranno gran parte degli attuali stabilimenti dei major player dell’automotive. «Un’operazione ben più complessa rispetto alla flessibilità messa in gioco in passato per garantire la produzione parallela di diesel e benzina, spiega Matthews. Processi automatizzati che si svolgono in celle dedicate, saranno trasferiti alla produzione elettrica, ma ci sono aspetti che andranno customizzati». La sfida maggiore consiste nel mantenere le economie di scala raggiunte nell’attuale produzione, gestendo al contempo la nuova. La scalabilità degli impianti per supportare il progressivo aumento di veicoli elettrici dovrà essere acquisita mantenendo costi bassi e qualità elevata. In questo senso è fondamentale ottimizzare l’integrazione dello shopfloor altrimenti lo scale-up non sarà fattibile, afferma Reger. Sono tutti aspetti che entrano in gioco nel momento in cui si deve decidere se riconvertire impianti esistenti o costruirne di nuovi».

Da lineare a modulare. Il nuovo assemblaggio per sostenere alti volumi diversificati

Quello che si sta evidenziando porta alcuni produttori a privilegiare la produzione elettrica in siti dedicati, aggiornando invece le strutture esistenti per produrre macchine ibride e a combustione. Nell’un caso o nell’altro, per raggiungere la flessibilità necessaria la parola d’ordine è digitalizzazione. I processi di assemblaggio passeranno dall’essere lineari a modulari, modificando o persino sostituendo singole celle senza incorrere in costosi fermi di produzione. «Queste modifiche consentiranno ai costruttori di sviluppare progressivamente le sezioni fondamentali del processo di assemblaggio, aggiungendo o riadattando le celle secondo l’andamento della domanda. Progettando processi flessibili fin dall’inizio, offriamo una soluzione non solo per gestire questa complessità crescente, ma anche per trasformarla in un’opportunità», dice Reger. Un esempio di cella di lavoro ottimizzata è la Compact Interior Paint, una stazione di verniciatura per gli interni. Combina 12 robot per offrire un’alternativa salvaspazio alle tradizionali soluzioni robotizzate. In questo modo si aiutano i costruttori a ridurre l’ingombro delle cabine di verniciatura fino al 33%, pur restando in grado di verniciare una grande varietà di tipi di veicoli, dalle auto ai grandi monovolumi. «La Compact Interior Painting Station è un ulteriore passo del percorso per aiutare i costruttori di impianti del settore automobilistico a trovare nuovi modi per migliorare la loro flessibilità e ridurre i costi di produzione», afferma Reger

Sperimentazioni 5G. In Bmw, Ford e Volkswagen i primi progetti pilota

Comunicazione machine to machine. Serve una connettività 5G. Bmw, Ford e Volkswagen stanno sperimentando reti 5G per avere capacità di calcolo all’edge e una interazione sempre più efficace allo shopfloor. Il 5G è l’alleato naturale della flex factory. In Volkswagen, presso il Transparent Factory di Dresda, secondo plant elettrico del gruppo tedesco dopo quello di Zwickau, sono in corso molte attività di ricerca nelle tecnologie di produzione intelligente e digitale. Le sperimentazioni daranno vita a soluzioni che saranno poi estese ad altri siti. Nell’isola 5G installata a Dresda si effettuano i test per accelerare la produzione di veicoli elettrici. Una rete wireless di nuova generazione è installata anche nello stabilimento principale di Wolfsburg. Ford sta adottando un approccio simile. E’ stato realizzato un impianto pilota presso il campus di ricerca e sviluppo in Dunton, fuori Londra. Sul 5G si stanno dunque concentrando sempre più investimenti perché è la tecnologia che in prospettiva garantirà una maggiore autonomia funzionale della fabbrica flessibile che integrerà un numero sempre più elevato di macchine collaborative mobili.

Data analytics e digital twin. Competenze e modelli per la fabbrica flessibile

Cambiano le competenze necessarie per sviluppare nuovi progetti di fabbrica flessibile. Il focus è la data analytics e la capacità di apprendimento automatico per la pianificazione della produzione attraverso una logica digital twin abilitante la manutenzione predittiva. Creando un gemello digitale dell’impianto le modifiche possono essere esaminate e ottimizzate in anticipo. Una volta perfezionato il progetto di una cella nel mondo virtuale, la corrispondente unità potrà essere implementata velocemente in un qualsiasi plant. «La produzione per celle consente inoltre di riutilizzare o spostare i robot nelle zone dove c’è maggiore richiesta in modo che una stessa risorsa possa essere utilizzata più a lungo e oltre il suo scopo originale», afferma Reger. Lo sviluppo della nuova fabbrica sarà, quindi, software defined. Il gemello digitale di un asset di fabbrica consentirà a oem e fornitori di esaminare in anticipo gli effetti di un qualsiasi potenziale cambiamento. Una modalità che consentirà di accelerare lo sviluppo di processi ottimizzati per ridurre i cicli lavoro e il time to market.

Cobot, gli operai specializzati per una produzione personalizzata

L’ampia gamma di robot collaborativi cobot di Abb comprende i nuovi modelli GoFa e Swifti. Offrono capacità di carico e velocità più elevate rispetto ai cobot della serie YuMi. Sono più robusti, più veloci e in grado di muovere pesi maggiori. GoFa e Swifti sono progettati per essere programmati in maniera intuitiva in modo che i clienti non debbano fare affidamento su specialisti di programmazione. «Questo porterà le industrie che hanno bassi livelli di automazione ad essere in grado di far funzionare i cobot in pochi minuti dall’installazione senza avere al proprio interno necessità di ricorrere a figure specialistiche», afferma Atiya. L’espansione della gamma di cobot è pensata per aiutare i nuovi utenti di robot e quelli già esperti ad accelerare l’automazione risolvendo problemi sollevati dalla customizzazione dei prodotti e dalla carenza di manodopera. Sono progettati per assistere i lavoratori in attività quali la movimentazione dei materiali, la manutenzione delle macchine, l’assemblaggio dei componenti e l’imballaggio nella produzione.