«Imparare è un’esperienza; tutto il resto è solo informazione» – affermava il grande fisico Albert Einstein. Ma è anche vero il contrario: l’esperienza è una forma molto efficace di apprendimento. Ciò vale soprattutto quando ci si pone il quesito: in che modo si ottiene il controllo effettivo della fabbrica? E quindi, in che modo l’impianto può diventare un ecosistema efficiente di macchine interconnesse? Per rispondere a queste domande, è nato l’Innovation Hub che la multinazionale dell’energia e dell’automazione Schneider Electric ha aperto nella sede di Stezzano (Bergamo). Un percorso dalla a alla zeta, in sei postazioni, sulle soluzioni per la trasformazione digitale dell’azienda. Qui i clienti hanno l’opportunità di toccare con mano come sia possibile gestire sistemi e in domini diversi, grazie ad un’unica piattaforma abilitata dall’ IoT, Ecostruxure™.

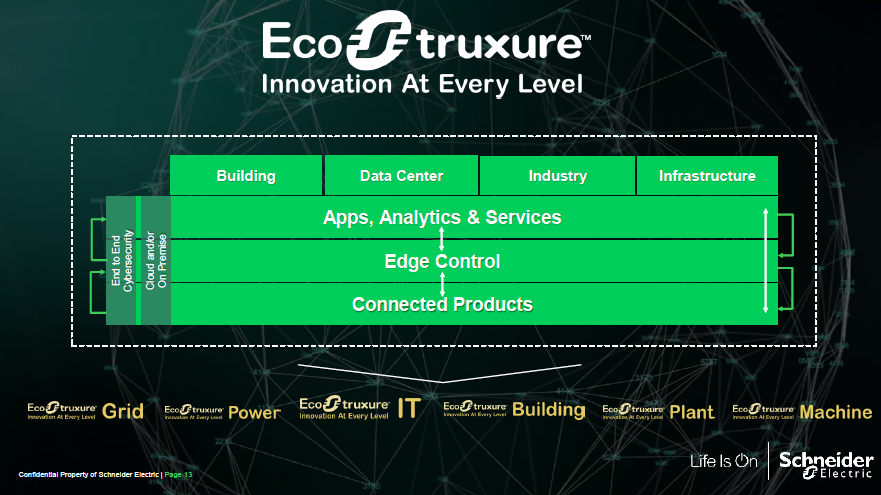

Questa, che unisce software e hardware, lavora su tre livelli: i prodotti connessi, i dispositivi di raccolta dati at the edge e le app, analytics e servizi in cloud. Sfruttando il potenziale dell’integrazione di questi tre livelli si possono realizzare applicazioni innovative, come ad esempio una delle applicazioni presenti nell’hub: una control room che rileva in tempo reale i consumi energetici di una struttura sfruttando soluzioni adatte a tutti i tipi di realtà: industriali, ma anche commerciali, come ad esempio i supermercati. Nell’Innovation Hub trovano spazio anche altre tecnologie di grande rilievo nel percorso di innovazione delle imprese, come ad esempio la realtà aumentata e quella virtuale. Un percorso effettuato da Industria Italiana e nell’occasione guidato da Massimo Merli, vice presidente Industry Automation di Schneider Electric Italia e da Rosaria Demola, digital solution architecture expert della stessa azienda.

La prima postazione: la piattaforma EcoStruxure che opera su tre livelli prodotti connessi, soluzioni di controllo locale e analytics

L’ Innovation Hub è il luogo dove l’azienda mostra ai clienti le proprie soluzioni digitali. È uno spazio di circa 200 metri quadrati, dove si notano più monitor che prodotti “fisici” della multinazionale francese, che si occupa di domini diversi tra di loro: il residenziale e terziario; l’automazione e il controllo degli edifici; la distribuzione elettrica di bassa tensione; la distribuzione elettrica di media tensione; le infrastrutture per data center; l’automazione industriale con tutti i componenti per realizzare macchine e impianti connessi; infine il software, sia per la gestione energetica che per l’automazione industriale. In tutti questi settori differenti, le soluzioni digitali di Schneider Electric sono caratterizzate da un approccio comune, che mette insieme hardware e software e che si declina in tre layer, ben visibili nella dashboard presente nella prima postazione dell’Innovation hub.

In “basso”, i prodotti connessi, e cioè i generatori di dati, come ad esempio i sensori, i controlli per i motori Tesys, i drive a velocità variabile Altivar, i relè e gli interruttori, tutti strumenti abilitati per l’IoT. Ad un livello superiore, anche sulla dashboard, troviamo l’edge control, realizzato ad esempio in ambito industriale con i Plc connessi di nuova generazione Modicon, che oltre a gestire i processi trasmettono e raccolgono dati da sfruttare in applicazioni e servizi quali Machine Expert, che consentono di gestire al meglio la base installata: il controllo locale dei dispositivi di una rete IoT è di grande rilievo, perché consente di adottare azioni in tempo reale, in modo da garantire la sicurezza.

Ad un livello ancora superiore, c’è una intelligenza di sistema che lavora da remoto, sul cloud: sono le app di analytics e servizi come EcoStruxure Machine Advisor o EcoStruxure Secure Connected Advisor. Degli analytics ci occuperemo tra poco. Anticipiamo solo che servono a effettuare analisi più sofisticate dei dati, rispetto all’edge control. Composta da questi tre livelli, EcoStruxure è una piattaforma interoperabile e aperta che consente la realizzazione di una piena integrazione tra It e Ot.

Per Merli «grazie a EcoStruxure, Schneider Electric può affrontare la questione della trasformazione digitale di un’azienda sotto il profilo della distribuzione elettrica smart, con sensori e altro, ma anche sotto quello dei consumi dell’edificio e sotto quelli dell’automazione e del controllo della produzione. Tutto con lo stesso sistema. I domini sono connessi, e si verifica uno scambio di dati dall’uno all’altro in modo trasparente: dati che possono essere analizzati da un punto comune, per comprendere il grado di efficienza riscontrabile nei singoli ambiti».

La prima postazione: i sei trend che stanno rivoluzionando l’automazione industriale

La dashboard mostra i sei trend che, secondo Schneider, stanno rivoluzionando l’automazione industriale. Anzitutto la connettività, intesa come la possibilità di ricevere e visualizzare le informazioni dalle macchine e dallo shopfloor in generale. Per sfruttarla al meglio assumono grande importanza le interfacce con cui gli uomini interagiscono con le macchine. Rosaria Demola spiega ad esempio che con html5, un linguaggio su cui si regge l’infrastruttura delle pagine web e che rappresenta un’evoluzione dello standard html altamente compatibile con i diversi browser e sistemi operativi, è possibile realizzare interfacce con cui le informazioni possono essere facilmente raffigurate su dispositivi diversi, tablet e pc, rendendole disponibili in mobilità, all’interno o all’esterno di un’azienda. Questo consente agli operatori di consultare con agilità le interfacce rese disponibili nelle applicazioni EcoStruxure.

Un altro trend di grande importanza è quello degli analytics, e cioè tutti quei software che servono per analizzare serie storiche, determinare tendenze, trovare correlazioni tra i dati, segmentare informazioni, dati, clienti e simulare scenari operativi o di business, a breve e lungo termine. Un esempio della ricchezza delle analytics oggi disponibili è EcoStruxure Process Safety Advisor, una piattaforma digitale che aggrega dati in tempo reale provenienti da più siti e aree geografiche in una singola interfaccia utente; una soluzione che, secondo l’azienda, «permette ai clienti di creare un’accurata analisi di rischio di processo a livello aziendale», identificando le azioni correttive da intraprendere e documentando l’intero processo in conformità con le normative di sicurezza.

Altro trend ancora è la realtà aumentata, quella tecnologia che arricchisce ciò che vedono gli occhi sovrapponendo al campo visivo un insieme di dati e di informazioni. Anche in questo campo, Schneider Electric ha una soluzione: l’applicazione EcoStruxure Augmented Operator Advisor che consente ad un operatore dotato di tablet di visualizzare in real time i parametri di produzione di una macchina e di avere a disposizione il manuale per la manutenzione, e molte altre risorse. Il sistema consente agli utenti, ad esempio, di individuare facilmente i componenti difettosi, di reperire con rapidità informazioni sulla manutenzione e di completare le relative procedure senza errori.

Il quarto trend è costituito dalla simulazione e dalla virtualizzazione. Per la realtà virtuale, come vedremo Schneider ha approntato un’apposita stazione all’Innovation Hub. Quanto alla simulazione, la De Mola spiega che serve per poter rappresentare in digitale, con esattezza il comportamento di una macchina o di un robot prima della sua realizzazione, consentendo anche di lavorare in parallelo su diversi processi in fase di design e permettendo ai progettisti di collaborare, ovunque si trovino, sullo stesso modello virtuale – il che accorcia i tempi di delivery e time to market.

Il quinto trend è quello della sicurezza. Secondo Merli, tutto l’hardware fornito con EcoStruxure nasce già implementato da soluzioni di cyber security. D’altra parte, la crescita esponenziale dell’industrial IoT non crea solo opportunità, ma anche rischi. Si devono prendere un insieme di accortezze con un approccio integrato, e che riguarda i tre layer già menzionati, quello dei prodotti connessi, quello del controllo edge e quello delle app e degli analytics.

Una sicurezza end-to-end, dall’on premise al cloud. L’ultimo è la digitalizzazione, con la creazione di servizi digitali che sempre più sono affiancati alle soluzioni tecnologiche offerte. In EcoStruxure ad esempio sono disponibili servizi di diagnosi, risoluzione dei problemi e analisi predittiva, nonché tool che permettono di utilizzare raccomandazioni sulla strategia di manutenzione, consentendo anche un migliore coordinamento degli interventi “sul posto” degli addetti.

La prima postazione: le case history di Bridgeport e Iec+

Sempre nella stessa postazione dell’Innovation hub, è possibile visualizzare dei video che mostrano casi d’uso rilevanti relativi al mondo EcoStruxure. Ai clienti che visitano il centro si mostrano in genere quelli relativi ad aziende del settore di loro appartenenza. Una delle case history di maggior rilievo è quella di Bridgeport, azienda di Bolgare (Bergamo) che produce valvole per gas, aria e fluidi nel settore automotive nonché pompe, vasi di espansione, interruttori elettrici a SF6, sistemi antincendio, mandrini espandibili per altri comparti industriali. Con 70 anni di attività, Bridgeport produce ogni mese 20 milioni di pezzi che distribuisce in 29 Paesi; fornisce direttamente 20 carmaker. Il problema da risolvere era legato a frequenti guasti alla cabina elettrica di trasformazione media – bassa tensione, causati dalla prossimità di vari corsi d’acqua artificiali agli impianti dell’azienda.

Una vicinanza che sovente causava allagamenti dei cunicoli della cabina elettrica, determinando fermi macchina e cali di produttività. Bridgeport ha implementato la citata soluzione EcoStruxure Augmented Operator Advisor nella cabina di media tensione per accelerare il controllo dell’eventuale guasto e ridurre i tempi di fermata, con ripristino dell’operatività delle macchine. Bridgeport ha anche introdotto soluzioni digitali nell’edificio attraverso la piattaforma EcoStruxure Building, ottenendo la possibilità di monitorare l’uso dell’energia e quindi ottimizzare il risparmio energetico; infine, ha utilizzato le soluzioni EcoStruxure anche a livello di macchine nel suo impianto di produzione.

Altra case history presentata è quella di Iec+ di Traversetolo (Parma), azienda che produce macchine agitatrici e mescolatrici (di vernici), serbatoi mobili e fissi per la dispersione, miscelatori orizzontali, mulini a cestello, sistemi di filtraggio e altro. Secondo Schneider, integrando l’applicazione EcoStruxure Augmented Operator Advisor sulle macchine di tipo mulino, il costruttore consente ai suoi clienti di rendere più efficiente l’operatività dei suoi addetti e di ottimizzare le attività di manutenzione, Inquadrando il macchinario con un tablet, si attivano diversi tag (punti di interesse) posizionati sul macchinario, i cui dati sono visualizzati in tempo reale, accompagnati anche da contenuti che possono aiutare gli addetti nelle operazioni di manutenzione (manuali d’uso, schemi elettrici, istruzioni interattive, video tutorial).

La seconda postazione: la control room dei consumi energetici

Dall’altra parte dell’Innovation Hub c’è una seconda postazione, composta da due dashboard grandi in testa e tre più piccole in basso. Qui è rappresentata EcoStruxure for Retail, proposta diretta a supermercati, minimarket e strutture al dettaglio in generale. Una piattaforma che semplifica la gestione dei sistemi di distribuzione elettrica, sfruttando il digitale per prevenire guasti e ridurre i tempi di inattività, si collega alla gestione intelligente dei sistemi di refrigerazione, anche in un’ottica multi- sito, contribuisce a garantire la sicurezza della conservazione degli alimenti etc. Chi gestisce la struttura, inoltre, può visualizzare da una sola postazione, tutti i dati determinanti per l’attività economica, e può agire per gestire la struttura nel modo più conveniente.

La terza postazione: l’hardware industriale e gli strumenti per controllarlo

Nella terza stazione si possono osservare, alcuni macchinari tipici del mondo industriale, come le due pompe, poste in alto. Nella rappresentazione, questi componenti sono connessi e producono dati, collegati a un controllore logico programmabile (il Modicon M241 di Schneider Electric specializzato nella gestione dei processi industriali). Del sistema fa parte anche il controllore di sicurezza e di processo Modicon M580 che permette di abilitare applicazioni di Industrial Internet of Things. In basso, anche qui, una dashboard di controllo. La presenza di porte ethernet e l’abilitazione di protocolli di comunicazione standard su tutti i prodotti connessi, infatti, consente di estrarre i dati, di realizzarne un primo esame e di inoltrarli su un server remoto che ospita le applicazioni e servizi di analytics che consentono di ottenere cruscotti operativi e di controllo, consultabili su dispositivi diversi e in modo personalizzato per i diversi operatori: addetti di produzione, manutentori, manager Interfacce semplici e intuitive aiutano gli interessati a decodificare i dati e a ridurre i tempi di risposta e di decisione. D’altra parte, secondo la Demola, velocità e portabilità sono trend che stanno assumendo un rilievo sempre più considerevole.

La quarta postazione: il quadro di bassa tensione

Il maggiore fra i core-business di Schneider è senz’altro quello della distribuzione elettrica. Nella quarta stazione è presente uno dei prodotti tipici dell’azienda: il quadro di bassa tensione. Per questo genere di sistemi, Schneider produce centraline, contatori e relè di protezione, interruttori automatici, partenze motori, selettori, software e tanto altro. Anche in questo campo si ripete lo schema dei tre layer. Solo che in questo caso a produrre dati sono interruttori dotati di misuratori di corrente, sensori, e altri componenti connessi. Le informazioni sono poi raccolte da energy server come Com’X 510 (di Schneider) e infine portate ad un livello superiore in cloud, secondo processi già descritti per le applicazioni industriali. Per la distribuzione elettrica in bassa tensione, Schneider Electric propone, tra i prodotti più innovativi, l’interruttore Acti9 IC40: essendo modulare, è facile da installare, gestire o aggiornare. Dispone di diverse configurazioni di cablaggio, di sistemi di identificazione rapida delle linee in guasto ed è un prodotto intelligente, che sfrutta la connettività.

La quinta postazione: l’Innovation Hub

C’è poi una dashboard sulla quale viene rappresentato l’Innovation Hub stesso. Il tema qui è quello della gestione dei sistemi legati al comfort, come ad esempio la climatizzazione, e della relativa spesa energetica. Su un cruscotto operativo sono indicate la temperatura e l’umidità dell’ambiente, sono impostati diversi “setting” a seconda delle diverse stagioni, ed è possibile tenere sotto controllo l’impianto. Questa postazione, spiega la Demola, rappresenta un esempio di gestione smart in ambito residenziale. A parte la temperatura, sempre dalla stessa postazione si può modificare ad esempio anche l’illuminazione.

La sesta postazione: la realtà virtuale

Nello stesso ambiente, ma in una stanza separata da pareti ondulate, si trova la sesta postazione. Qui si può sperimentare la realtà virtuale. Questa consiste in un insieme di tecnologie hardware e software che permettono di navigare in ambientazioni fotorealistiche in tempo reale, interagendo con gli oggetti presenti in esse. Nella stanza sono presenti particolari visori e una dashboard dove si vede ciò chi osserva chi li indossa. Secondo la Demola, la realtà virtuale è particolarmente utile per replicare ambienti reali allo scopo di addestrare gli operatori e i manutentori, anche in vista di attività da svolgere in contesti pericolosi.