Altro che digitalizzazione, solo il teletrasporto avrebbe potuto evitare il tracollo di vendite di macchine utensili nel 2020. Ma la fantascienza non è di questo mondo. Nell’anno appena trascorso le limitazioni alla circolazione di merci e persone hanno inflitto un duro colpo al comparto accessorio del manifatturiero con un calo degli acquisti del 32%. Fiere e confronti diretti presso le aziende, vero ossigeno per lo sviluppo della domanda, sono stati praticamente azzerati mandando in tilt il commercio locale e mondiale. La pandemia ha poi reso manifeste tutte le criticità delle supply chain, divenute nel corso degli anni sempre più ramificate e poco controllabili, rendendo precaria la fornitura di componenti. «Ci vorranno due o tre anni per recuperare quanto perso nel 2020», afferma Barbara Colombo, dall’ottobre scorso nuova presidente di Ucimu – l’associazione che rappresenta i costruttori italiani di macchine utensili, robot e automazione – e amministratore delegato di Ficep, l’azienda di famiglia, presente con filiali in tutto il mondo, che produce macchine utensili per lavorare profili di acciaio e lamiera e per lo stampaggio a caldo.

«Nelle condizioni di forzato immobilismo era inevitabile attendersi un risultato negativo. Per dare una misura di quanto il Covid abbia inciso sulla nostra operatività basti pensare che nel 2020 in Ficep si sono svolte 23 visite clienti contro le 2.400 del 2019. Trattiamo macchine che possono valere anche qualche milione di euro. Concludere un’acquisto online è molto complesso, se non impossibile. Tornare a partecipare agli eventi fieristici e organizzare incontri aziendali in presenza è fondamentale per fare ripartire gli acquisti», commenta la presidente di Ucimu. Riflettori puntati, quindi, su Emo, la fiera del manifatturiero mondiale che si svolgerà a Milano il prossimo ottobre e che diventa l’evento-simbolo per il rilancio post-Covid della macchina utensile. Sul 2021 gravano ancora tutte le incognite della campagna vaccinale, ma i segnali, come dimostrano gli ultimi dati rilasciati da Ihs Markit, sono incoraggianti.

«La ripresa degli ordinativi lascia ben sperare e il Piano Transizione 4.0 può diventare una leva per stimolare nuovi investimenti di trasformazione digitale del manifatturiero italiano. La dote finanziaria è consistente (23,8 miliardi di euro), ma serve che si approvino al più presto i decreti attuativi. Importante è che il Piano diventi una misura strutturale e non emergenziale poiché ad essere in gioco è lo sviluppo industriale del Paese che, per definizione, non si può esaurire in un solo anno».

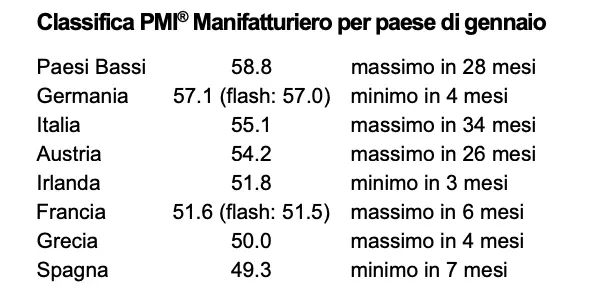

2021, positivo il primo round. Italia best performer tra i Paesi dell’euro

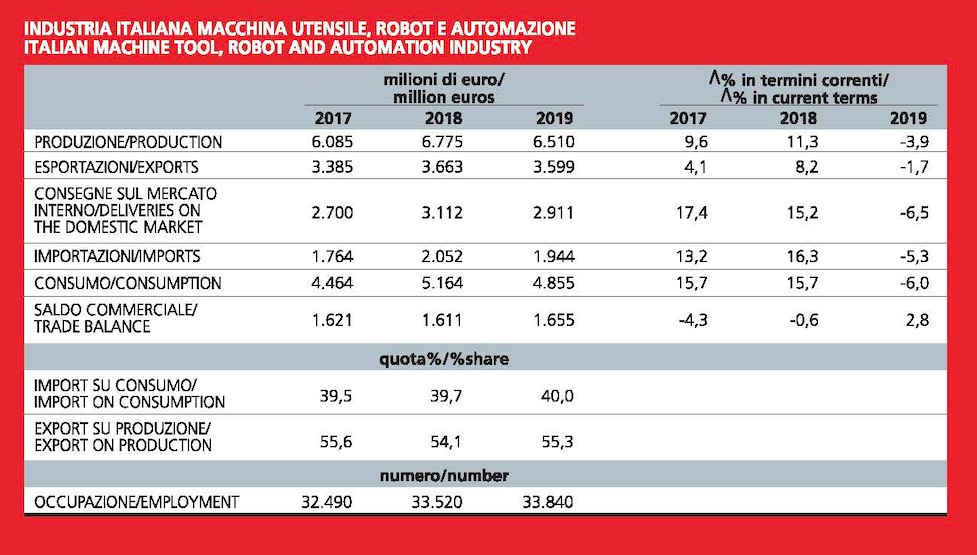

Secondo il centro studi di Ucimu, dopo un anno segnato da un calo della produzione del 25%, per il 2021 è prevista una crescita a doppia cifra, con un fatturato atteso a 5,8 miliardi di euro (+ 16,6%). Per l’export la stima è +12% mentre per il mercato interno l’incremento previsto è del 23%. La ripresa si estende a tutte le aree del mondo. In Asia si prevede che l’acquisto in nuove macchine possa tradursi in 33 miliardi di euro di investimenti (+15,6%); in America la spesa prevista è di 11,6 miliardi (+ 17,9%) e in Europa è di 16,6 miliardi (+23,5%). Nella ripresa, le favorite sono Germania e l’Italia, dove si stimano investimenti per circa 4 miliardi di euro (+ 24%). «Il sentimento è positivo. Dopo un anno vissuto in apnea, il settore riemerge e dà forti segnali di ripresa». L’ottimismo di Ucimu trova corrispondenza nei dati Ihs Markit di marzo che mostrano un’accelerazione più che vivace del comparto manifatturiero.

L’indice Pmi (purchasing market index) si è riportato ai livelli di febbraio 2018, il massimo raggiunto negli ultimi 37 mesi, oltre i 59 punti, un risultato che segnala un orientamento fortemente espansivo. «L’economia dell’Eurozona ha superato a marzo ogni previsione, mostrando un’espansione molto più forte di quella inizialmente prevista all’inizio dell’anno grazie principalmente all’aumento record della produzione manifatturiera», ha commentato Chris Williamson, chief business economist di Ihs Markit. Segnali di ripresa si registrano in tutti i mercati chiave delle macchine utensili, da quello della meccanica, dell’arredamento, del packaging, delle infrastrutture e anche dall’automotive e aerospace, comparti, questi ultimi, che sono tra quelli che hanno sofferto di più nell’ultimo anno.

D. Presidente Colombo, senza fiere questo settore non può quindi sopravvivere…

R. Purtroppo è così. La pressoché totale assenza di manifestazioni espositive, su larga scala e per periodi così lunghi, ha messo a dura prova la sostenibilità del settore. Incontri in presenza, nazionali e internazionali, sono la base per garantire un costante sviluppo. In assenza di questi, tutto il processo di acquisizione ordini rallenta in modo drammatico. Per fortuna, importanti fiere sono già state calendarizzate in Usa e Cina, paesi per noi importanti, che rappresentano il primo e terzo mercato di sbocco del comparto. La messa in sicurezza di questi due Paesi è una condizione di stabilità per la ripresa della domanda. E a ottobre in Italia c’è l’Emo, la fiera che attrae clienti del mondo manifatturiero da tutto il mondo e che di fatto, con il rinvio di Lamiera dal maggio di quest’anno al maggio 2022, diventa l’unico grande evento del 2021. Insomma, abbiamo tutti bisogno delle fiere: gli espositori, perché è il loro palcoscenico per presentare al pubblico le novità; i visitatori, perché possono toccare con mano, in un’unica occasione, il meglio della produzione internazionale di settore; il sistema paese perché dalle fiere non nascono solo contatti commerciali ma anche opportunità di crescita e sviluppo per l’industria che vi è rappresentata. In tema fieristico apprezziamo il supporto garantito dalle autorità di governo attraverso il Patto per l’export con cui Sace e Simest affiancano le imprese che partecipano a fiere in Italia e all’estero, garantendo anche contributi a fondo perduto, così come il supporto dell’Ice-Agenzia per tutta la promozione fatta oltre confine per le manifestazioni internazionali che si svolgono in Italia.

D. Qual è la situazione dei mercati?

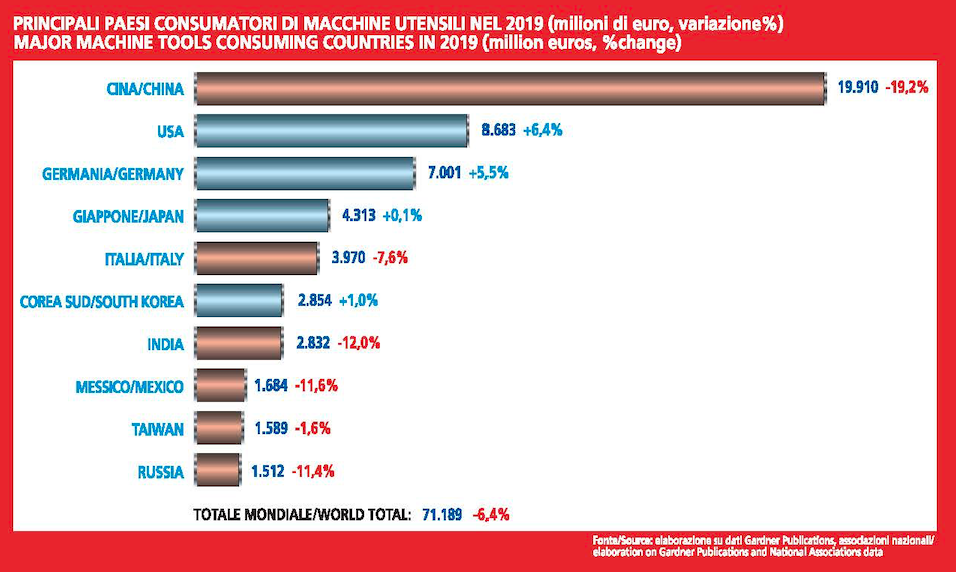

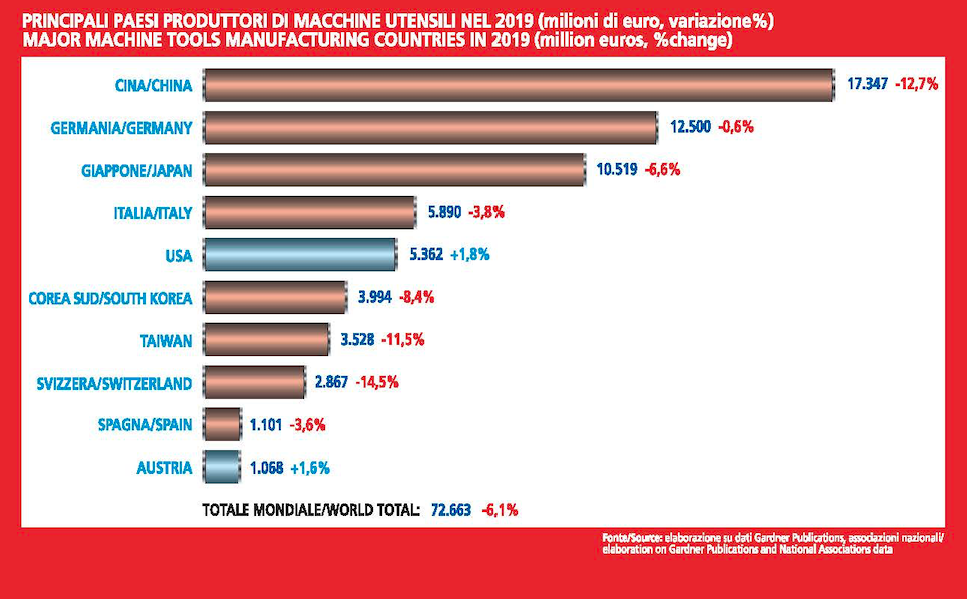

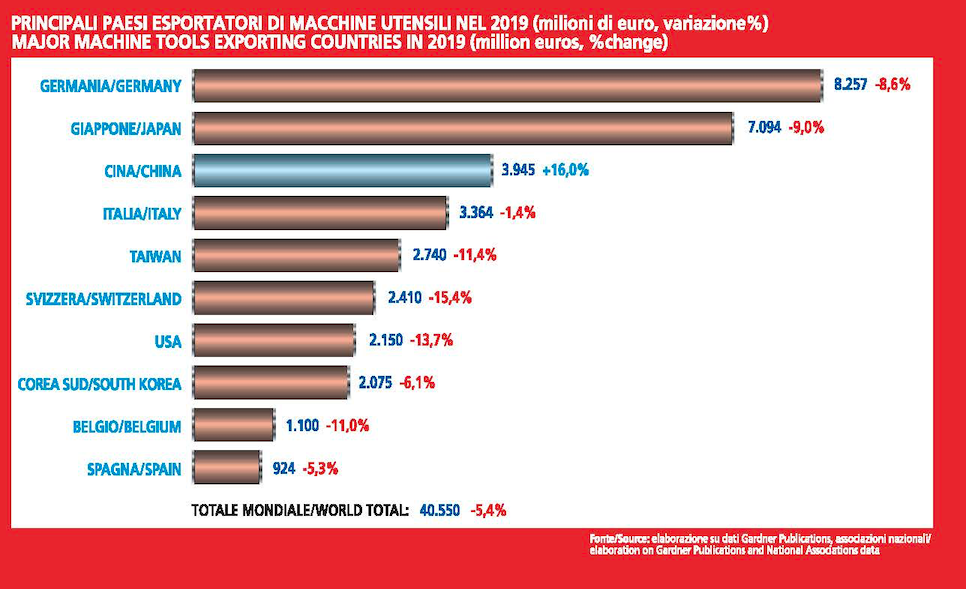

R. I principali consumatori di macchine utensili al mondo sono nell’ordine la Cina, gli Usa e la Germania, mercati dove si concentra oltre il 30% delle esportazioni di macchine utensili italiane. Vanno comunque tenuti d’occhio paesi come la Russia, l’India, ma anche mercati emergenti come il Vietnam che è uno dei 15 Paesi della regione Asia Pacifico ad avere firmato dopo otto anni di negoziati il trattato Regional Comprehensive Economic Partnership (Rcep) che riguarda accordi di libero scambio con i 10 paesi dell’area Asean (Brunei, Cambogia, Indonesia, Laos, Malesia, Myanmar, Filippine, Singapore, Thailandia e Vietnam) – e con paesi come Australia, Cina, Giappone, Nuova Zelanda e Corea del Sud. Un bacino commerciale, quello Rcep, dove è concentrato il 50% della produzione manifatturiera globale, il 50% della produzione automobilistica e il 70% di quella elettronica. Con questo accordo la centralità del Vietnam è destinata inevitabilmente ad aumentare e trasformerà il Paese in una piattaforma commerciale e logistica fondamentale nella regione.

D. Come aiutare le aziende ad avere accesso a mercati internazionali? Quali sono gli strumenti e iniziative che possono sostenere una nuova espansione?

R. Stiamo parlando di un settore dove prevale la piccola impresa. La dimensione media degli associati Ucimu è, per esempio, di 70 dipendenti. La capacità di avere una presenza su mercati esteri è quindi limitata, o quanto meno molto regionalizzata: il partner di riferimento è per molti la Germania. È per questo motivo che abbiamo cercato di individuare degli strumenti che possano favorire l’estensione del commercio in altri paesi. La prima iniziativa è stata avviata otto anni fa e ha riguardato la creazione di una rete d’impresa a Pune, in India, con l’intento di agevolare e semplificare la partecipazione a fiere, rendere disponibili analisi di mercato e contatti con agenti locali. I risultati sono stati positivi e ci hanno incoraggiato a replicare una stessa attività in Vietnam, un Paese che, come ho già detto, sta diventando sempre più interessante, sia per la domanda interna, sia per essere in prospettiva una delle porte di ingresso sul mercato Asia-Pacifico.

D. Quali riflessioni di possono trarre dal Covid per quanto riguarda le supply chain?

R. Nel 2020 c’è stato l’intervento del governo tedesco per far riaprire le aziende italiane poiché il lockdown metteva in crisi la loro capacità produttiva. Un caso che conferma quanto sia forte il legame di co-produzione e interconnessione tra le nostre due economie ma che al tempo stesso evidenzia quella che è stata la vulnerabilità delle supply chain. Chi dipende da forniture dalla Cina, come la mia azienda, ha avuto problemi non indifferenti. Uno dei nostri componenti per i motori di nostre presse ha subito ritardi di consegne che hanno rallentato la produzione. C’è stato un momento in cui abbiamo temuto che si creasse una regionalizzazione degli acquisti a vantaggio di fornitori locali in aree geografiche extra UE che sono mercati chiave per il nostro export. In Giappone, dove abbiamo una nostra filiale, un nostro cliente ha comprato un’intera pagina su un giornale specializzato in cui si invitava a non comprare Made in Italy perché non eravamo in grado di fare arrivare tecnici presso il loro sito. Insomma, il Covid ha messo in evidenza quella che è la forza e al tempo stesso la debolezza di un mercato sempre più interconnesso e interdipendente.

D. In quale modo la trasformazione digitale ha influito e influisce sulla produzione di nuove generazioni di macchine?

R. La trasformazione digitale deve essere intesa come un work in progress. Vendiamo macchine che possono essere interconnesse e sono dotate di sensoristica avanzata, ma il passaggio chiave per la vera digitalizzazione è l’analisi dei dati che serve per esempio a monitoraggio funzionale e manutenzione predittiva. Una cosa è avere macchine “digital ready” pronte per essere interconnesse altra cosa è creare un processo digitale. Su questo percorso molte aziende incontrano difficoltà perché non hanno le competenze per mettere in atto la vera digitalizzazione. Certo, il divario è molto ampio, vi sono aziende all’avanguardia, ma in generale l’esigenza di individuare partner di riferimento che possano offrire attività di consulenza e di orientamento è la condizione prevalente nella maggior parte di pmi. Pensare di poter fare da soli è rischioso, può far perdere tempo e soldi. Sicuramente la nascita di nuovi soggetti nazionali per il trasferimento tecnologico, come il competence center del Made, può essere di grande aiuto. Le aziende hanno bisogno di formazione intesa come consulenza sulla direzione da prendere in termini di tipologia di investimenti e di trasformazione dei processi, per questo occorre sostenere lo sviluppo dei competence center, che devono divenire il punto di riferimento per l’innovazione delle aziende.

D. Come valutate le misure di credito d’imposta inserite nel Piano Transizione 4.0 per il 2021?

R. I provvedimenti, già presenti nei piani precedenti, non solo sono stati confermati, ma sono stati anche potenziati. La dotazione economica è rilevante (ndr 23,8 miliardi di euro finanziati dal Pnrr) e per la prima volta, oltre al tema della tecnologia, è stato dato grande valore al tema della formazione, inserendo nel conteggio del credito di imposta anche il costo del formatore, la voce di spesa senza dubbio più onerosa per una pmi. Tutto questo ci fa dire che il Piano Transizione così strutturato è sicuramente un ottimo strumento per sostenere lo sviluppo del manifatturiero del paese. Ma non è purtroppo sufficiente. Chiediamo siano resi immediatamente disponibili i decreti attuativi che permettano alle imprese di fruire delle misure contenute nel piano. Siamo già a marzo e non possiamo perdere ulteriori mesi preziosi per sostenere il rilancio del manifatturiero, serve chiarezza.

D. E chiedete anche che queste misure non siano emergenziali, ma parte strutturale di un piano di sviluppo industriale, corretto?

R. Certo, occorre pensare di conferire alle misure un respiro temporale più ampio. Nel settore delle macchine utensili e dei sistemi di produzione esiste un grande divario digitale. Abbiamo aziende che sono già in una fase avanzata della transizione, altre invece che non hanno neppure cominciato e dunque hanno necessità di un’assistenza particolare che permetta loro di avviare la trasformazione. Le misure portanti relative agli investimenti in nuove tecnologie devono sostenere un processo continuo di trasformazione. Dovrebbe poi essere fatto uno sforzo perché sia reintrodotta la copertura finanziaria per il super-ammortamento di nuove macchine non interconnesse. Dico questo perché ritengo che l’acquisto di macchine di questo tipo, nonostante non venga considerato investimento 4.0, rappresenti comunque un’opportunità per l’ammodernamento del parco installato.