«Ma signora guardi ben che sia fatto di Moplen» – recitava Gino Bramieri in uno sketch pubblicitario “anni Sessanta”. Erano i tempi del Miracolo Economico: più case, più elettrodomestici, più automobili, più tutto. E in un Paese che aveva bisogno di tutto e che sperimentava la diffusione di nuovi prodotti di massa, la chimica era destinata a giocare un ruolo fondamentale. Il polipropilene isotattico (il “Moplen”), sviluppato anche grazie al contributo dell’Istituto Donegani della Montecatini, veniva a comporre, insieme a nylon, polietilene e altri polimeri, il materiale simbolo della nostra epoca, l’età della plastica. Ora, però, il mondo è cambiato. Il modello consumistico è in declino: i cittadini, le imprese, gli Stati, le organizzazioni internazionali puntano sull’economia verde e circolare. Per tempo, l’Istituto ha cambiato proprietà e missione: ora è il Centro di ricerca Eni su energie rinnovabili ed ambiente.

Qui a Novara Eni mette alla prova le tecnologie green di frontiera. Qui la multinazionale italiana dell’energia, presieduta da Emma Marcegaglia e guidata dall’ad Claudio Descalzi con 77 miliardi di euro di fatturato e 33mila dipendenti, porta avanti progetti di eccellenza operativa, di economia circolare e di carbon neutrality. Qui sono attivi 140 laboratori dove lavorano 150 fra chimici, biologi, fisici, ingegneri chimici, ingegneri elettronici, che hanno depositato oltre 1.200 brevetti: impossibile un racconto di tutti gli esperimenti in atto. Tra quelli più interessanti, il fotovoltaico organico, pannello flessibile che a parità di potenza erogata pesa 100 volte meno di quello al silicio; le batterie a flusso, in grado di separare l’energia dalla erogazione di potenza, e quindi di modulare la durata in base alla quantità di un elettrolita; lo storage termico, un sistema di strati di calcestruzzo riscaldati da olio diatermico da associare ad un concentratore di energia solare termica; e infine il waste to fuel, second life dei rifiuti umidi che diventano carburante e acqua per usi industriali e irrigui. Ne abbiamo parlato, nel corso di una visita al sito, con il direttore della ricerca e dell’innovazione tecnologica di Eni Giuseppe Tannoia e con il responsabile del centro Paolo Pollesel.

Da istituto di chimica industriale all’ombra del genio a centro di ricerca sulle rinnovabili

Un primo laboratorio viene edificato nel 1921 – l’anno zero dell’industria chimica italiana – accanto allo stabilimento della Società Elettrochimica Novarese – Montecatini; e poi ampliato nel 1934 con l’avvento dell’Anic, l’azienda nazionale idrogenazione combustibili fondata in periodo di autarchia da Agip, Aipa e Montecatini, per dar vita alla produzione di carburante a partire dal pesante petrolio albanese. Peraltro si avvicina la guerra, e l’Italia rischia di dover affrontare gli eventi senza carburante per carri e per aerei – cosa che in effetti avviene. Nel 1942 viene fondato l’istituto di Ricerca. In questo contesto, grazie all’iniziativa del presidente della Montecatini Guido Donegani e al genio dello scienziato Giacomo Fauser si sviluppano tecnologie di rilievo globale, come il processo Fauser per la produzione di ammoniaca e un processo per il trattamento degli oli pesanti, che opera già a quei tempi a condizioni spinte (pressione di 300 atmosfere e fino a 500 gradi centigradi). In una carriera prodigiosa, Fauser presenta un considerevole numero di brevetti in materie diverse: da quello sul cracking del metano, agli otto sulla sintesi dell’ammoniaca, ai cinque sull’acido nitrico concentrato e tantissimi altri. Tra i processi di Fauser-Montecatini diffusi nel mondo, anche quello di produzione di acetilene da metano, o di acetilene ed etilene da virgin nafta; e anche qui, la lista è molto nutrita. Più tardi l’istituto collabora con il Politecnico di Milano per lo sviluppo del polipropilene isotattico, cui si è già accennato. Dietro questo materiale, con il quale si producono migliaia di manufatti prima realizzati in latta, legno, ferro e altro, il genio di Giulio Natta, l’unico italiano che abbia mai ottenuto il premio Nobel per la Chimica (nel 1963, insieme al tedesco Karl Ziegler). Le vicende del centro, ufficialmente dal 1979 “Istituto Guido Donegani Spa” seguono quelle della Montecatini, con i noti passaggi storici: semplificando, da Montedison a Enimont, poi Enichem e quindi a Eni. Il primo gennaio 2008 diviene “Centro Ricerche per le Energie Non Convenzionali” di Eni; dal primo settembre 2014, “Centro Ricerche per le Energie Rinnovabili e l’Ambiente”. Il cane a sei zampe investe circa un miliardo di euro in ricerca e sviluppo e tre miliardi nella realizzazione di progetti di decarbonizzazione nei prossimi tre anni. Molto è cambiato, però, dai tempi di Fauser: ora l’accento non cade più sulla chimica industriale, ma sul green.

Il fotovoltaico organico, un telo acchiappa-energia che si applica pure sui mur

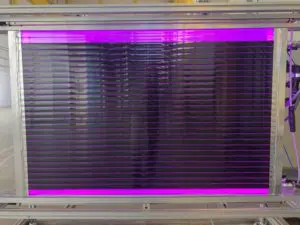

Nel settore dell’energia solare, una delle attività di ricerca più rilevante è quella che riguarda il fotovoltaico organico. È anche detto Opv (organic photovoltaics) ed è un campo in cui il centro di Novara ha più di 30 brevetti. Ora, tutti conoscono i moduli fotovoltaici, che sono composti di celle al silicio in grado di convertire l’energia solare in quella elettrica. Si tratta di superfici rigide, sorrette da strutture molto pesanti. Si trovano sui tetti, e sono orientati verso il sole. Il fotovoltaico organico, invece, somiglia all’apparenza più ad un sottile telo flessibile e leggero. È composto da più strati con funzioni diverse, tra cui quella di proteggere il sistema dalle radiazioni UV. Funziona grazie ad un particolare inchiostro che viene depositato – in un certo senso, “stampato” – su un layer di plastica: è questa sostanza a produrre l’effetto fotovoltaico. Presenta diversi vantaggi rispetto al silicio. I costi di produzione in prospettiva sono inferiori; e può esser facilmente installato, trasportato e sostituito. Può essere integrato su supporti molto diversi: legno, metallo, plastica e altro. Ha un basso impatto ambientale, e il formato è customizzabile: non occorre, come accade con il silicio, posizionarlo in una posizione strategica rispetto all’illuminazione; può essere collocato in verticale, ad esempio sul muro di una abitazione. Ma qual è la resa? Secondo Pollesel, a parità di kw istallati, il fotovoltaico organico supera il silicio del 20%; ma a parità di superficie, mentre il secondo ha un rendimento del 20%, il primo si ferma attualmente al 4-5 %. In laboratorio a Novara, però stanno realizzando celle fotovoltaiche organiche con una resa superiore al del 12%; e al prestigioso Mit (Massachusetts Institute of Technology, tra le più importanti università tecniche del mondo con cui Eni ha una collaborazione sulle tematiche solari) hanno già raggiunto quota 23%. Per Tannoia, il vantaggio dell’organico è nella sua versatilità: dunque non si tratta di una tecnologia sostitutiva dei classici pannelli, ma ampiamente integrativa.

Con le batterie a flusso, energia costante e a lungo termine

Una tematica di rilievo è quella della conservazione dell’energia. La questione è divenuta ancor più importante con l’affermarsi delle rinnovabili: per loro natura, il solare, le maree, l’eolico non forniscono un contributo continuativo; e quindi occorrono impianti in grado di accumulare l’energia che non viene utilizzata al momento della sua generazione. Un sistema promettente è quello delle batterie a flusso, che funzionano così: gli elettroliti, e cioè quelle sostanze le cui molecole (in certe condizioni) si suddividono in ioni, fluiscono attraverso una cella che converte l’energia chimica in quella elettrica e viceversa. Secondo Tannoia, il vantaggio di questi sistemi rispetto alle batterie al litio è che i primi sono in grado di disaccoppiare l’energia accumulata dalla erogazione di potenza. Ad esempio, se la batteria ha una carica pari a 25 kwh, può rilasciare per 10 ore energia con una potenza costante di 2,5 kw. Aggiungendo un serbatoio con elettroliti di pari dimensioni, si otterrà la liberazione di energia della stessa potenza per un tempo doppio, senza cambiare altri elementi della batteria. Per conseguire lo stesso effetto, con il litio si dovrebbero associare più batterie modulari, con costi superiori. Questo appunto perché con i modelli tradizionali accumulo e potenza vanno di pari passo. Secondo Pollesel, le batterie a flusso possono essere adatte per grandi installazioni, ad esempio grandi condomini, centri commerciali ed in particolare agli impianti industriali che richiedono energia ad un grado di potenza costante, e per molte ore consecutive, visto che in genere funzionano anche di notte. Un altro vantaggio è che sono prive di autoscarica: ad esempio, le batterie al litio, se non utilizzate, disperdono gradualmente la propria energia; mentre la soluzione acquosa, che contiene gli elettroliti (ad esempio composti di vanadio), non interagisce con l’ambiente esterno e mantiene la sua carica anche quando non utilizzata. È un sistema sicuro, meno costoso di quello tradizionale e presenta problemi meno rilevanti quanto a smaltimento. La ricerca, al centro Eni di Novara, è focalizzata su nuovi elettroliti e su nuove membrane per la cella.

Un sistema a basso costo per accumulare energia termica

Il centro è impegnato anche nella ricerca relativa alla conservazione dell’energia in forma di calore. L’energia solare può essere utilizzata per riscaldare un fluido che passa in un impianto di storage termico. Questo è composto da strati di calcestruzzo, realizzati con geometrie particolari, che assorbono il calore. Come fluido si utilizza un olio diatermico, e cioè un conduttore, che viene portato alla temperatura di circa 300 gradi centigradi. Quando a fine giornata si tratta di utilizzare l’energia accumulata, si fa passare tra i blocchi un fluido più freddo, che si riscalda e che viene convogliato agli ambienti da servire. Secondo Tannoia, è potenzialmente il più economico tra i sistemi di stoccaggio di energia termica. Si sta lavorando molto, a Novara, sul tipo di cemento; e anche sul fluido: per temperature superiori a 500 gradi centigradi si potrebbero utilizzare i sali fusi perché l’olio diatermico ha lo svantaggio di degradarsi a 400 gradi. Ad alte temperature i sali fusi hanno una maggiore resa energetica; ma basta un “punto freddo”, e cioè un singolo tratto delle tubazioni ad un livello di calore inferiore a quello di esercizio, perché si verifichino fenomeni di solidificazione fatali per l’impianto. Ma cosa riscalda il fluido? Il Csp, e cioè il solare termodinamico a concentrazione. Il principio è quello degli specchi ustori di Archimede, che secondo la leggenda furono utilizzati per respingere le navi romane che assediavano Siracusa. Qui a Novara superfici riflettenti e curve concentrano l’energia del sole verso il tubo dove passa il fluido. Il sistema è stato sviluppato insieme al Politecnico di Milano e al Mit, il già citato ateneo americano: è caratterizzato dall’utilizzo di pochi elementi per costruirlo, dall’assemblaggio semplice e rapido, e dalla possibilità di installarlo quasi ovunque, con manodopera locale. Molta della ricerca portata avanti al centro di Novara si è focalizzata sul materiale del tubo ricevitore, che deve essere un ottimo assorbitore e un pessimo dissipatore: ci si serve, pertanto, di speciali composti metalloceramici. Ora la partita si sposta a Gela, dove si sta realizzando un impianto pilota, con due parabole da 100kw termici: a regime, produrrà 330 tonnellate di vapore all’anno, evitando di immettere nell’ambiente 60 tonnellate di anidride carbonica.

Una second life per i rifiuti urbani

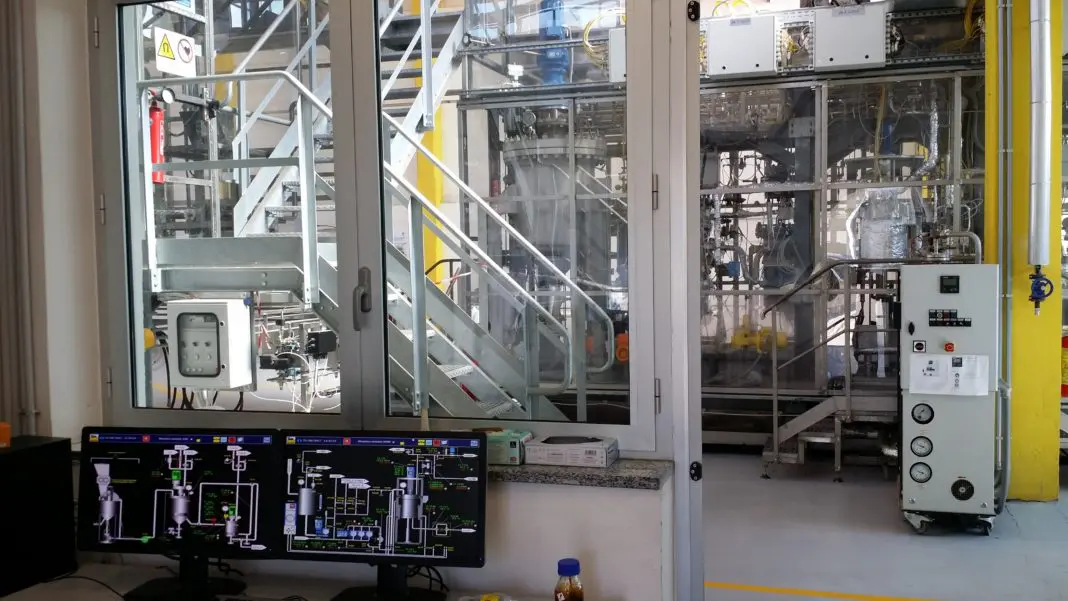

Il processo si chiama Waste to fuel. È stato sviluppato a Novara e implementato a Gela, con un primo impianto dimostrativo. La forsu (acronimo di frazione organica rifiuti solidi urbani) – e quindi ciò che comunemente definiamo “umido” e che proviene dalla raccolta differenziata – viene trasformata in biocarburante: riscaldata a 300 gradi alla pressione di 80 atmosfere, la forsu liquefatta viene separata in acqua, metano, anidride carbonica, un residuo secco carbonioso e un bio-olio. Va tenuto presente che il rifiuto umido è costituito in gran parte da acqua: pertanto da una tonnellata di materia organica si ottengono circa 700 kg di acqua, che viene trattata e recuperata per irrigazione o usi industriali e circa 150 kg di carburante. L’acqua e l’olio vengono quindi recuperati, mentre il residuo solido può venire bruciato per produrre energia necessaria al processo. È un processo molto veloce: basta un’ora per completare il trattamento del rifiuto, mentre con un comune procedimento anaerobico occorre circa una settimana. Secondo l’Eni, l’utilizzo su larga scala di Waste to fuel porterebbe alla eliminazione di una grande quantità di rifiuti organici e fornirebbe significativi vantaggi ambientali alle grandi aree urbane in Italia e all’estero. Sempre secondo la multinazionale, le attività svolte dall’impianto di Gela permetteranno a Eni di acquisire le informazioni necessarie per la progettazione dei nuovi impianti su scala industriale. Il pilota siciliano ha una capacità produttiva di bio-olio stimata in circa 70 chilogrammi al giorno e viene alimentato con 700 kg al giorno di rifiuti organici forniti dalla società per la regolamentazione del servizio di gestione rifiuti SRR di Ragusa.

Un giro nel centro

Anzitutto, una volta usciti dai laboratori dell’ Istituto, si nota sulla sinistra un impianto tradizionale di moduli fotovoltaici. Ma, sempre nella stessa direzione, oltre i pannelli al silicio disposti in file precise sul terreno, c’è una costruzione dove si svolgono diversi esperimenti; sulla parete, in orizzontale, si scorgono teli di fotovoltaico organico, un smart wall da 1,2 kw; si sottolinea che questa struttura non occupa nessuna superficie di terreno. «Nessuno potrebbe montare un impianto al silicio sulla parete, anche per una questione di peso» – ha affermato Tannoia. Sempre nelle vicinanze, una casetta di legno presenta pannelli autoadesivi di Opv sia sul tetto che sulle pareti, per una potenza complessiva di 200 watt. Si possono ricaricare 50 smartphone o 5 laptop, o far funzionare una Tv al led per 15 ore, o una lampadina per più di 60 ore. « Moduli del genere – ha continuato Tannoia – saranno implementati in altre postazioni, tutte quelle dove il silicio non può essere posizionato». Dalla parte opposta, la parabola del Csp. «Va rivolta verso il sole, perché funziona solo con luce diretta, ed ha una potenza da 100 kw». Ha una superficie estesa ma, grazie a sistemi brevettati, pesa meno di modelli tradizionali: l’effetto della riflessione è reso da un leggero film, e non da pesanti e fragili specchi; i tensionatori, di conseguenza, sono meno imponenti e pesanti di quelli utilizzati nei sistemi consueti, in acciaio imbullonato. In una struttura lì vicino c’è il sistema di controllo e di gestione sia del solare tradizionale che di quello organico: su una dashboard compaiono tutti i parametri fondamentali. Sullo schermo si nota che l’energia prodotta viene convogliata su una batteria di flusso, che a sua volta alimenta un fotobioreattore algale, un impianto sperimentale dal quale si ottiene biocarburante da microalghe nutrite da anidride carbonica e luce. Si passa poi alla struttura dove sono state realizzate tutte le sperimentazioni del waste to fuel.

È un apparato di medie dimensioni contenuto all’interno di un parallelepipedo di superfici trasparenti. «Qui l’immondizia viene tritata – ha affermato Tannoia – omogeneizzata, pre-riscaldata, e portata nel reattore dove avviene la trasformazione del forsu in bio-olio. Poi, l’olio viene separato dall’acqua. È già pronto per funzionare in un motore marino, ma può essere upgradato e trasformato in diesel». All’interno di un grosso capannone, sono installati altri prototipi sperimentali moduli Opv montati su un supporto gonfiabile, utili per portare energia in situazioni di emergenza; e un apparecchio dimostrativo che può essere utilizzato in un pozzo piezometrico: il dispositivo, detto E Hyrec, serve al recupero automatico e selettivo di idrocarburi dalle acque di falda. È basato su un filtro idrofobico e lipofilico (interagisce con l’olio e respinge l’acqua) ed è molto economico. È stato sviluppato in due anni, e a Novara è presente sia il prototipo che la sua versione industriale. Tra coloro che hanno inventato e sviluppato il device, la ricercatrice Francesca Rubertelli. Si arriva alla batteria a flusso, già descritta in precedenza. Il suo funzionamento, nell’occasione, viene illustrato dal ricercatore Joseph Epoupa Mengou. Si giunge infine al fotobioreattore algale. Le alghe sono fatte circolare al suo interno in una serpentina trasparente in una soluzione acquosa in cui viene insufflata CO2. Appaiono rosse, perché assorbono una frazione definita dello spettro di luce. Quest’ultima è a led, e viene trasmessa da una lastra di plexiglas trattata in maniera particolare: riesce a distribuire la luce in modo uniforme. Un kg di queste alghe assorbe 1,8 kg di CO2, ed emette circa 1,2 kg di ossigeno. L’apparecchio è descritto dal capo impianto Orazio Lo Chiano e dal ricercatore Vasco Di Castro.

La grande industria sta lavorando bene ma occorre relazionarsi agli uomini liberi per sviluppare i progetti