«L’ingegno è vedere possibilità dove gli altri non ne vedono» – soleva dire Enrico Mattei, il genio che fece dell’Eni la grande protagonista del miracolo economico postbellico. Così, mezzo secolo dopo, mentre la crisi infieriva sull’industria e le raffinerie si spegnevano in Europa una dopo l’altra, l’Eni, invece di chiudere lo storico impianto di Porto Marghera (Venezia), l’ha riconvertito in una bio-raffineria. E l’ha fatto grazie ad un’invenzione proprietaria e brevettata, che rende questa mutazione industriale, la prima al mondo, utile e profittevole. Oggi Marghera, insieme alla più recente bioraffineria a Gela, è il più importante sito produttivo di biofuel in Italia, con oltre il 16% della capacity nazionale; ed è cruciale nella strategia Eni di decarbonizzazione, che prevede l’azzeramento della carbon footprint entro il 2030 nel settore Upstream.

Già esisteva un processo per trasformare masse biologiche in diesel; ma il prodotto, “inquinato” dall’ossigeno, risultava pregiudizievole per i filtri di auto, barche e altri mezzi. La tecnologia Ecofining™, invece, utilizza l’idrogeno: il risultato è una molecola di gasolio priva di ossigeno, e quindi di particolare qualità. Grazie ad essa, sono trattate a Marghera 350mila tonnellate di sostanze organiche e può già essere soddisfatta la direttiva europea Red II, che ha per il 2030 l’obiettivo di inserire una quota del 14% di biodiesel nel gasolio in circolazione. La multinazionale dell’energia guidata dall’ad Claudio Descalzi, infatti, commercializza Eni Diesel+, che si ottiene miscelando il 15% di carburante “bio”, l’Hvo, green in quello di origine minerale. Nel corso della visita dell’impianto, ne abbiamo parlato con il direttore della bioraffineria Eni di Venezia Antonio De Roma.

I limiti del biodiesel tradizionale

Nel 2009 l’Unione Europea ha emanato la direttiva sulle energie rinnovabili Red I, ideata per incrementare la quota di carburanti green nel settore dei trasporti. Red sta infatti per Renewable Energy Directive. L’obiettivo fissato per il 2020 è la soglia dl 10%. Per il gasolio, significa che ogni litro in circolazione deve essere costituito da una miscela composta per nove decimi da combustibile di origine minerale o fossile, e per il resto da diesel derivanti da fonti organiche diverse, e quindi dal trattamento di oli, grassi, e sostanze vegetali di scarto. Il biodiesel, ai tempi dell’entrata in vigore della norma, esisteva già. Era il risultato di un processo chimico detto transesterificazione: oli vegetali venivano trattati con alcool etilico e metilico; come risultato, gli esteri, e cioè i composti organici, venivano trasformati in gasolio. Il problema è che quest’ultimo presentava un’alta percentuale di ossigeno (11%). Questo sistema mostra però dei limiti, dovuti all’alta percentuale di O2: lì dove abbonda questo gas prezioso per la vita, proliferano i batteri. Questi fatalmente intasano i filtri, componenti che svolgono un ruolo essenziale nei motori termici, e da cui dipendono questioni di sicurezza. «Per questo motivo – ha affermato De Roma – la parte di biodiesel così ottenuto non può in genere superare il 7% della miscela di gasolio». Eppure una nuova direttiva europea, la Red II, relativa al terzo decennio del secolo, ha l’obiettivo di raggiungere quota 14% entro il 2030.

Un’idea rivoluzionaria: l’idrogeno al posto dell’ossigeno

Di qui la tecnologia sviluppata nei laboratori Eni in collaborazione con Honeywell-UOP e utilizzata prima nella bioraffineria di Marghera (Venezia) e poi in quella di Gela (Caltanissetta). Si chiama Ecofining™, e consente di produrre biocarburanti perfettamente in linea con i target europei. È stata applicata anzitutto alla sezione catalitica di idrodesolforazione della raffineria di Marghera. «In pratica – ha spiegato De Roma – facciamo reagire, a particolari condizioni di temperatura e pressione, la massa biologica con l’idrogeno; questo si lega naturalmente all’ossigeno, producendo acqua che poi viene rimossa. Dunque il risultato è una molecola di gasolio priva di quest’ultimo gas, e quindi di particolare qualità». Ecco che tutti i problemi di proliferazione batterica, di filtri intasati, e quindi di percentuale massima di biodiesel in miscela sono superati. Il nostro metodo è brevettato dal 2006, in collaborazione con la Honeywell-Uop, multinazionale americana che fornisce tecnologia per la raffinazione del petrolio, per la lavorazione del gas, per la produzione petrolchimica e altro. «Dal 2014 siamo stati i primi al mondo ad utilizzare questa tecnica di riconversione. Non a caso, riceviamo delegazioni di esperti e industriali di tutto il mondo, qui a Marghera». Il carburante derivato dalla tecnologia Ecofining viene detto Hvo (Hydrogenated Vegetable Oil) Green Diesel; Eni, poi, commercializza l’Eni Diesel +, che nasce mescolando una quota pari al 15% di Hvo Green Diesel al gasolio fossile. Il processo di produzione è, secondo Eni, molto flessibile, e consente potenzialmente di utilizzare “cariche” molto diverse tra di loro, dall’olio di palma agli acidi grassi animali e agli oli esausti di cucina. È un argomento che affronteremo tra poco. Una curiosità: grazie ad un accordo del marzo 2018 siglato da Eni, Comune di Venezia, Gruppo Avm (l’azienda veneziana della mobilità) e Veritas (multiutility che effettua la raccolta, valorizzazione e trattamento dei rifiuti nel territorio lagunare) si è avviato un progetto di sperimentazione di larga scala basato sull’utilizzo da parte dei vaporetti di Eni Diesel+.

Il primo esempio al mondo di riconversione di una raffineria tradizionale in una bioraffineria

La raffineria di Marghera nasce nel 1926 a seguito dell’iniziativa di un privato, la Dicsa, la Società anonima distillazione italiana combustibili; lì dove il conte Giuseppe Volpi aveva sottratto al mare migliaia di ettari per costruire fabbriche, alberghi e produrre energia. Il contesto è quello di Porto Marghera dei tempi, con le alte ciminiere di mattoni rossi piantate sulle barene. Già nel 1936 l’impianto viene rilevato dall’Agip, l’Agenzia generale italiana petroli, una compagnia petrolifera pubblica fondata nel 1926 per interessamento diretto del titolare del dicastero dell’economia Giuseppe Belluzzo e dello stesso Volpi, imprenditore e senatore veneziano nonché ministro delle finanze. Pochi anni dopo scoppia la Seconda Guerra Mondiale: la fabbrica viene ridotta in briciole dai bombardamenti aerei. Ma dopo soli tre anni dalla fine del conflitto, rinasce come Irom, Industria raffineria oli minerali, joint venture tra Agip e Aioc, e cioè Anglo iranian oil company. Ed è appunto in questo periodo che la vicenda di Marghera incrocia il nome di Enrico Mattei, forse il più geniale industriale italiano dello scorso secolo; questi, invece di liquidare l’Agip, secondo il mandato ricevuto dal governo, la potenzia accaparrandosi l’esclusiva delle prospezioni in Val Padana: la fortunata scoperta di modesti campi petroliferi a Caviaga (Lombardia) e a Cortemaggiore (Piacenza), la fitta rete di amicizie politiche intessuta da Mattei, la scaltrezza commerciale di quest’ultimo (il prodotto emiliano viene venduto come “SuperCortemaggiore, la potente benzina italiana”) fanno cambiare idea all’esecutivo.

Nel 1952, alla nascita dell’Eni (ente nazionale idrocarburi), l’Agip ne costituisce la struttura portante; tanto che l’ente assume come proprio marchio il cane a sei zampe disegnato dall’artista Luigi Broggini. Nel 1976, dopo gli anni difficili dell’austerity, la raffineria passa all’Eni al 100%. Negli anni successivi, Marghera registra un upgrading a livello di impianti: l’idea è quella di migliorare continuamente il tasso di conversione, e cioè la percentuale di combustibili pregiati (benzina, gasolio, gpl) ottenuta dal petrolio rispetto a quella di bitume e olio combustibile. Nel 2008, infine, la crisi finanziaria si trasforma in una recessione che colpisce più settori industriali, tra cui quello petrolchimico: il prelievo globale di petrolio supera la domanda, e in Europa chiudono ben 21 raffinerie. Marghera non ha le dimensioni per resistere alla crisi, per cui l’idea iniziale è quella di cessare definitivamente l’attività. Invece, grazie al brevetto di cui si è parlato, si apre una nuova fase: è il primo esempio al mondo di riconversione di una raffineria convenzionale in una bioraffineria. Per Descalzi, si tratta di un grande passo in avanti nel percorso di decarbonizzazione dell’azienda, che punta sull’efficienza, sulle rinnovabili e sull’economia circolare.

Il sito produttivo più importante d’Italia, centrale nella strategia di decarbonizzazione Eni

È scritto, nero su bianco, nel documento Eni di presentazione agli investitori della strategia 2019-2022 dell’azienda: l’espansione della capacità di produrre biocarburanti è elemento fondante del disegno di decarbonizzazione, che prevede l’azzeramento della carbon footprint entro il 2030. Attualmente, le spese in conto capitale della società sono legate solo per il 5% alla voce “decarbonizzazione, economia circolare e rinnovabili”; questa quota, in quattro anni, crescerà al 9%. Affrontare la doppia sfida di soddisfare i crescenti bisogni di energia, e di ridurre al contempo le emissioni in linea con gli obiettivi dell’Accordo di Parigi, rappresenta una priorità per il Cda Eni. Si tratta peraltro di eliminare il flaring di processo, riducendo le emissioni fuggitive di metano dell’80% entro il 2025; di incrementare le fonti energetiche a zero emissioni, come nel caso delle energie rinnovabili e, nel più lungo termine, della fusione magnetica; di implementare l’impiego di nuove tecnologie orientate alla cattura e utilizzo delle emissioni di carbonio derivanti dalle operazioni e le ricerche su soluzioni innovative applicabili a tutti i business; e infine, appunto, di incrementare le risorse a basso contenuto carbonico, privilegiando sempre più gas nel portafoglio e biocarburanti. Nel frattempo, alla biorefinery di Venezia, si è aggiunto l’impianto di Gela, in Sicilia. Marghera, secondo Assocostieri, l’associazione italiana delle aziende operative nel settore della logistica dell’energia, è il primo sito produttivo d’Italia, quanto a biofuel: ha una capacità di 360mila tonnellate all’anno, rispetto a quella complessiva nazionale pari a 2,1 milioni di tonnellate. Segue l’impianto Masol Continental di Livorno, con 250mila tonnellate, che precede i siti Oil.B di Solbiate Olona, Oxem di Mezzana Bigli e Petropark di Augusta, tutti a quota 200mila tonnellate. Dietro, Eco Fox di Vasto, con 199mila tonnellate, e Novaol Bunge di Ravenna, con 198mila. Ancora, Ital.Bi.Oil di Bari con 190mila tonnellate e Dp Lubrificanti di Aprilia con 155mila. Le ultime posizioni spettano a Pfp Italia di Castelnedolo (120mila), I.L.S.A.P. Biopro di Lamezia Terme (60mila) e Cereal Docks di Venezia con 42mila tonnellate.

La prima sfida: allargare il paniere di materie prime

Nel febbraio del 2014 sbarcano a Porto Marghera 22mila tonnellate di olio di palma destinate ad essere convertite in biodiesel grazie al citato procedimento di idrogenazione. La nave proviene dall’Indonesia. Inizialmente, questa sostanza sembra particolarmente adatta allo scopo, sia per una questione di quantità reperibile, che di costi. Tecnicamente, l’olio è prodotto in osservanza delle norme europee, che vietano la coltivazione di palme nei luoghi occupati dalla selva primaria. Il problema della deforestazione, però, suscita feroci controversie sia in Europa, che tra l’Ue e l’Indonesia, che è uno dei maggiori produttori. Secondo alcuni studi, infatti, dal 2008 l’incremento delle coltivazioni di palma si sarebbe attestato attorno al 45% e avrebbe determinato effetti come la perdita della biodiversità. La Commissione Europea stabilisce ha infine, incalzata dal Parlamento di Bruxelles, di bandire entro il 2030 l’uso di olio di palma per la produzione di biodiesel. Indonesia e Malesia annunciano ritorsioni commerciali e ricorsi alla World Trade Organization. Prima che ciò accadesse, l’Eni si era posta il problema della diversificazione delle fonti. «Ad esempio – ha affermato De Roma – ora utilizziamo oli esausti di cucina, che raccogliamo dalle attività commerciali; ma anche le paste saponose, i rifiuti industriali oleosi, il grasso di animali non edibili, residui del settore cosmetico e altro».

Gradualmente, l’Eni sta allargando il paniere, per affrancarsi del tutto dall’olio di palma. L’Eni afferma di voler dimostrare che il procedimento che ha brevettato è applicabile a qualsiasi sostanza biologica. Un apposito impianto di pre-trattamento, l’unica struttura nuova a Marghera, è capace di rendere cariche biologiche adatte alla lavorazione Ecofining. A San Donato Milanese (Milano) la multinazionale dispone di uno speciale laboratorio che analizza tutte le sostanze potenzialmente sottoponibili a idrogenazione. «Ne abbiamo testate a centinaia – ha continuato -: ad esempio il “cavolo dell’Abissinia” (brassica carinata, ndr) che cresce velocemente anche a basse temperature. È una pianta ad alta resa». In generale, l’idea non è quella di porre l’agricoltura al servizio dell’industria energetica; ma quella di utilizzare terreni non adatti alle colture alimentari. Ampie zone semidesertiche della Tunisia si prestano, ad esempio, a coltivazioni di masse biologiche per fini diversi. Il 4 dicembre 2019 Eni e Sndp (Societè national de distribution des petroles Agil SpA), alla presenza del ministro dell’Industria tunisino, Selim Feriani, siglano un memorandum of understanding con l’obiettivo di collaborare, grazie ad una società congiunta, «alla coltivazione del ricino finalizzata alla generazione di biocarburanti sostenibili, avviata già da Eni in via sperimentale nell’area di Gafsa». Anche l’olio di frittura può riservare sorprese: dall’idrogenazione si ottiene l’11% di acqua, qualche parte su milione di metallo e un bio-gasolio di alta qualità, detto Hvo (hydrogenated vegetable oil). Già nel dicembre 2017 Eni firma un accordo di collaborazione con Utilitalia (Federazione delle imprese energetiche idriche e ambientali di proprietà pubblica) e Conoe (Consorzio nazionale di raccolta e trattamento degli oli e dei grassi vegetali ed animali esausti) per incrementare la raccolta degli oli vegetali esausti prodotti dalle utenze domestiche dei dipendenti della società. A giugno del 2018 l’Eni avvia la prima raccolta di alimentari esausti prodotti nelle abitazioni dei propri lavoratori. Il progetto viene avviato grazie a una convenzione sottoscritta dalla multinazionale e la citata Veritas.

La seconda sfida: aumentare il carico biologico lavorabile

L’obiettivo è quello di trattare a Marghera 600mila tonnellate di sostanze organiche all’anno. Il limite, ad oggi, è quello della disponibilità dell’idrogeno necessario al procedimento di Ecofining. Questo gas risulta dal ciclo di lavorazione che trasforma la nafta in benzina; è un residuo di un processo industriale parallelo. «L’idea è quella di utilizzare l’idrogeno del Petrolchimico Versalis (Eni) di Marghera – ha affermato De Roma – pertanto si tratta di realizzare un condotto sub lagunare (alla profondità di 50 metri) della lunghezza di circa due km per collegare i due impianti. Stiamo iniziando l’iter autorizzativo, che comporta indagini geognostiche». Si svolgeranno carotaggi per verificare la natura del terreno lungo il tracciato. L’innesto del tubo richiederà solo due settimane; ma l’iter della Via (valutazione di impatto ambientale) durerà tra gli 8 e i 12 mesi. Nel medio periodo, l’incremento dell’idrogeno disponibile è legato ad un altro progetto: in questo caso si tratta di produrlo dalla plastica non riciclabile. «Quest’ultima – ha continuato De Roma – contiene sia idrogeno che metano; con un procedimento di ossidazione, si può legare metano e ossigeno, ridurre lo scarto e liberare l’idrogeno».

Tour dell’impianto

Anzitutto, una nota curiosa. Sulla sinistra, una volta usciti dagli uffici, c’è una bunker. «Lo abbiamo conservato perché era quello utilizzato dagli operatori di raffineria durante la seconda guerra mondiale, per proteggersi dai bombardamenti». Successivamente, è stato «inglobato» nelle moderne infrastrutture. Sulla destra, invece, c’è una caserma dei pompieri. Qui lavora, per evidenti questioni di sicurezza e per la gestione delle emergenze un reparto di vigili del fuoco dipendenti dall’azienda e operativi 24 ore su 24. Le materie prime biologiche sono introdotte in un apposito impianto costruito l’anno scorso, quello di pre-trattamento delle cariche, che si trova sulla destra. È l’unico, nel sito di Marghera, che non deriva da strutture di raffinazione tradizionali: apparati del genere si possono reperire nelle industrie olearie, perché sono in grado di eliminare i metalli dagli oli, in una particolare sezione; e sono capaci di ridurre l’acidità e gli odori degli oli, in un’altra sezione. C’è infine un terzo passaggio nell’impianto di pretrattamento, quello che serve a togliere le gomme dei grassi animali, che altrimenti altererebbero il processo di Ecofining. In seguito le masse biologiche, che a temperatura ambiente posseggono con consistenza solida, vengono stoccate in serbatoi riscaldati e coibentati, che le mantengono in fase liquida; un tempo queste cisterne contenevano gasolio di origine minerale. Si osserva un gigantesco container, con una capacità di circa 28mila tonnellate di oli vegetali. Un po’ più avanti si può notare una darsena. «È il nostro porto interno – ha spiegato De Roma – è qui che attraccano le navi che portano gli oli vegetali dall’Asia e le nafte per il ciclo benzina – che invece provengono da nostre altre raffinerie». Oltre la darsena, si entra nel cuore dell’impianto. A questo punto è difficile distinguere la bio-raffineria da un modello tradizionale. All’occhio inesperto, risulta composta da decine di migliaia di tubi. «L’idea geniale è stata appunto quella di utilizzare strutture destinate a fare altro e che dovevano essere demolite» – ha affermato De Roma.

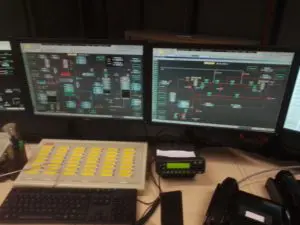

Si nota un tubo rosso; vicino, due bussolotti che costituiscono i filtri di ingresso dell’olio vegetale. Il groviglio di tubi è funzionale ad un altro fenomeno: quando l’idrogeno si associa all’ossigeno producendo acqua, sviluppa una grande quantità di calore; questo viene recuperato grazie ad una serie di scambiatori, a valle del reattore di de-ossigenazione. Si passa poi dal processo Ecofining a quello del ciclo delle benzine: è stato conservato sia per soddisfare la domanda di carburante del Nord-Est, che perché dà come sottoprodotto l’idrogeno. Il resto della raffineria è costituita da tutti i serbatoi che accumulano i prodotti finiti – benzine, gasoli e bio-gasoli -; dai sistemi blender che miscelano queste sostanze; e da una centrale termoelettrica, già presente da tanti anni: serve vapore per riscaldare e di energia elettrica per far muovere le macchine. È costituita da un ciclo cogenerativo da turbina a gas: brucia il 40% di metano e il 60% di fuel gas che è un residuo della lavorazione sia del ciclo delle benzine che dell’Ecofining. Ad un certo punto si incontra un fabbricato rosso: è da lì, da quel bunker, che si avviano e monitorano gli impianti a distanza. Al suo interno, la sala controllo. C’è una console: da qui si regolano, ad esempio, il forno catalitico del ciclo benzina; e la strumentazione propria dell’Ecofining. Si vedono (e si possono predefinire) temperature e pressioni del processo di de-ossigenzazione; e si può controllare lo stato di pompe e ricevitori. L’interfaccia è di Abb, multinazionale svizzero-svedese dell’energia e dell’automazione. Su un monitor centrale, invece, si possono monitorare i blocchi di produzione; si può agire su tutte le sequenze richieste quando si tratta di fermare una parte dell’impianto, e su tutti i sistemi di sicurezza, chiudendo pompe e altro. Dall’altra parte della stanza c’è una seconda console, che gestisce l’impianto di pretrattamento. Qui si gestisce un processo dove si incontrano liquidi e solidi; si fa pulizia e sbiancamento delle materie prime, eliminando quei metalli che possono creare problemi. L’olio viene miscelato con una terra particolare; e poi finisce dentro alcuni filtri; anzi è più corretto dire che il pannello stesso di terra filtrante fa da depuratore, mentre la rete metallica che lo sorregge è solo un supporto. I filtri sono puliti in automatico, una volta esaurito il loro compito.