Una rivoluzione è in corso. La manifattura additiva di beni in metallo, nata per l’auto-fabbricazione di piccoli lotti di componenti strategici per le macchine utensili degli Oem, gradualmente si sta imponendo anche per la produzione di pezzi destinati al mercato (B2B). Prodotti speciali, frutto di complesse architetture e sofisticate geometrie non conseguibili con i tradizionali processi della meccanica; ma fino a qualche tempo fa, a nessuno sarebbe venuto in mente di realizzare questi beni per terze parti.

Ciò che è cambiato è la produttività delle macchine di additive manufacturing. È questo l’ingrediente che in certi settori della manifattura (aerospaziale, medicale, minerario, ad esempio) rende possibile il ritorno nell’investimento.

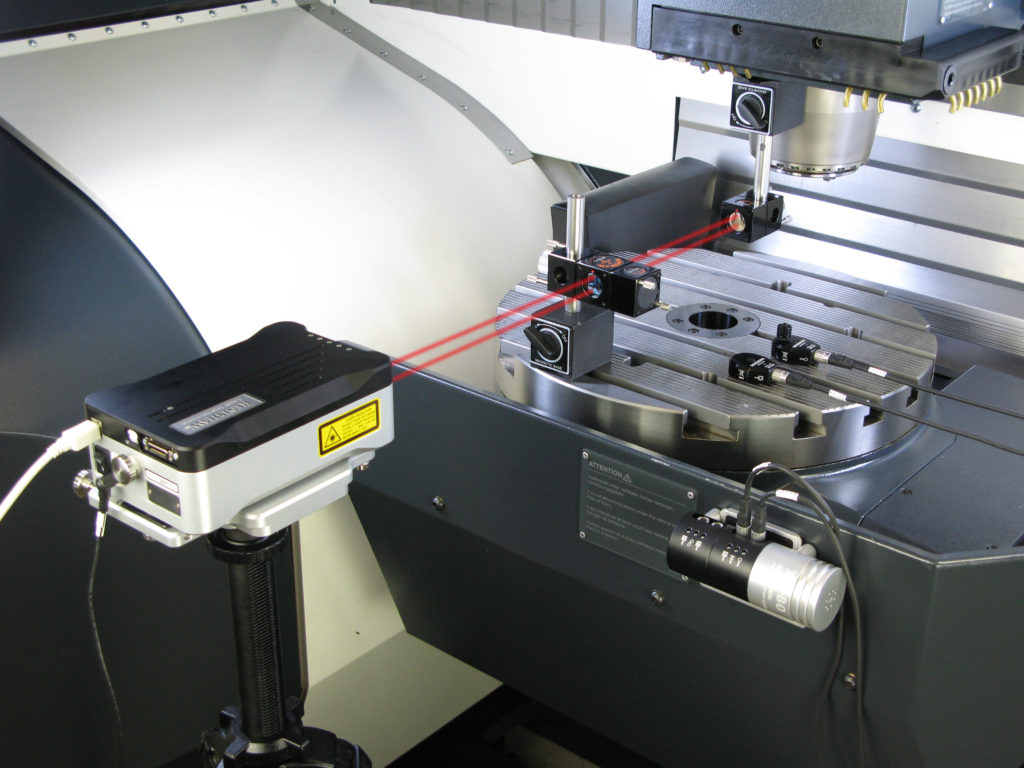

Un esempio è la macchina RenAM 500Q di Renishaw, azienda di engineering britannica con sede a Wotton-under-Edge, (dalle parti di Bristol, nel Gloucestershire). È quotata alla London Stock Exchange e fa parte del Ftse 250 Index. Ha un fatturato di circa mezzo miliardo di sterline, e ha 4500 dipendenti di cui 2500 nel Regno Unito, e il resto nei 79 uffici che l’impresa ha in 37 Paesi (in Italia la filiale ha sede a Pianezza, dalle parti di Torino). La società guidata dal Ceo William Lee si occupa di metrologia (sensori di precisione, soluzioni per l’impostazione degli utensili) e di tecnologia sanitaria (ad esempio, prodotti per neurochirurgia); ma è anche diventata un’azienda di riferimento a livello globale per l’AM.

RenAM 500Q, rispetto ad una macchina delle stesse dimensioni (volume di lavoro di 250 per 250 per 350 mm) riesce a produrre, nello stesso tempo, un numero di pezzi (non di grandi dimensioni) potenzialmente fino a quattro volte maggiore. Come è possibile?

Di per sé, RenAM 500Q è strutturalmente simile alle versioni precedenti, nel senso che realizza pezzi fondendo polvere di metallo depositata su un letto; ma lo fa con 4 laser che operano contemporaneamente sullo stesso campo, moltiplicando velocità e produttività.

Speciali software controllano l’attuazione di una atmosfera inerte a base di argon, per evitare la reazione chimica con l’ossigeno; altri consentono la gestione intelligente del processo. Anche la progettazione si avvale di un software particolare, che traduce il disegno Cad 3D in un piano attuabile in additive manufacturing. L’attività degli operatori umani, cioè, è ridotta al minimo.

La macchina è sensorizzata: è possibile valutare real time l’avanzamento dei lavori e i tempi di funzionamento, arresto e raffreddamento.

Ne abbiamo parlato con l’additive manufacturing product manager in Renishaw Enrico Orsi.

GRAZIE A MACCHINE PIÙ PRODUTTIVE, L’AM NELLA MANIFATTURA PUÒ FARE IL SALTO DALL’AUTO-FABBRICAZIONE DI PICCOLI LOTTI DI COMPONENTI STRATEGICI ALLA PRODUZIONE DI BENI PER IL MERCATO

Quando ad una azienda manifatturiera conviene acquistare macchine AM? Quando è utile e necessario. «E questo accade tutte le volte in cui un avanzamento tecnico è impossibile con la meccanica classica, e si deve ricorrere necessariamente alla manifattura additiva» – ha affermato Orsi.

In effetti la manifattura additiva consente delle geometrie che non sono immaginabili con i sistemi di produzione tradizionali. «Si pensi soltanto ad un pezzo dotato di canalizzazioni interne non necessariamente lineari, come, ad esempio, un canale di raffreddamento con curve complesse tridimensionali: senza l’AM, non si può fare» – ha continuato Orsi.

Poi affronteremo il caso della Hieta, un’azienda di prodotti per lo scambio termico che prima erano realizzati saldando insieme sottili fogli di metallo e che oggi si costruiscono con RenAM 500Q. La complessità dei progetti rendeva la produzione impegnativa e dispendiosa in termini di tempo, mentre il materiale utilizzato per il processo di saldatura aumentava il peso complessivo della parte. RenAM 500D ha risolto più problemi in un colpo solo.

In generale, la rivoluzione che si sta verificando è questa: dal momento che l’AM consente di creare con un solo pezzo componenti che prima erano costruiti associando decine di elementi meccanici – e che ciò comporta la produzione di elementi più leggeri e di volume minore – questa tecnologia era già utilizzata nella manifattura per l’auto-fabbricazione di piccole partite di componenti strategici, per diminuire gli spazi in magazzino, il numero dei fornitori, i tempi di montaggio e gli errori umani. La scarsa produttività delle macchine di AM non si conciliava con la fabbricazione per la vendita. Ora sta cambiando tutto, con le macchine di stampa veloci: grazie a strumenti come RenAM 500Q, come vedremo, Hieta commercializza i propri scambiatori termici.

Ma come funziona RenAM 500Q?

AM500Q, QUATTRO LASER PER UNA SOLA MACCHINA

1) La tecnologia del “letto di polvere”

Il processo di manifattura additiva utilizzato dalla macchina RenAM 500Q è quello detto “fusione di metallo a letto di polvere (o fusione laser)”. Come funziona? La sostanza da lavorare viene prelevata da un apposito contenitore, e depositata a strati da un’asta che avanza su un piano operativo: il laser fonde il materiale lì dove serve; la piastra si abbassa e l’asta colloca un altro layer di polvere. In pratica, il pezzo si forma via-via che il deck scende.

Il sistema è in grado di fondere fino a 150 centimetri cubi di materiale all’ora.

2) Perché quattro laser

Il laser è estremamente preciso, per ridurre al minimo materiale utilizzato e i costi di lavorazione. Colpisce, con una potenza di 500W, uno spot di circa 80 micron, e cioè una superficie con un’estensione minore di un decimo di millimetro. Questo consente di produrre pezzi con dettagli molto fini; proprietà, che, come vedremo, è una delle ragioni dell’acquisto o dell’utilizzo di una macchina per la manifattura additiva.

Uno dei problemi generalmente riscontrati con l’additive manufacturing è la relativa lentezza del processo. Ecco, sulla RenAM 500Q è possibile montare non uno, ma quattro laser, che lavorano sullo stesso letto di polvere in maniera coordinata, intelligente. Fra poco vedremo come funziona la gestione smart del sistema. Ma intanto va sottolineato che è grazie a questa innovazione, e cioè all’implementazione di diversi fasci laser di fusione, che si è riusciti a rendere il processo molto più veloce.

3) Quali polveri si utilizzano

La tecnologia Renishaw si avvale di una gamma di polveri metalliche che include lega di titanio Ti6Al4V, leghe di nichel come Inconel 625 e 718, leghe di cobalto cromo e lega di alluminio AlSi10Mg. Le polveri di queste sostanze hanno dimensioni del grano comprese fra 15 e 45 micron.

Le caratteristiche delle polveri sono fondamentali per la buona riuscita della fusione: una buona compattazione e forma rotonda delle particelle sono proprietà che consentono dosaggi e stratificazioni coerenti e prevedibili.

4) La creazione dell’atmosfera inerte

La fusione delle polveri va realizzata in un ambiente privo di rischi di contaminazione da parte dei gas reattivi presenti nell’aria, come l’ossigeno e l’anidride carbonica. Renishaw utilizza il gas argon per l’ambiente di lavorazione dei suoi sistemi di produzione additiva perché permette di raggiungere i risultati migliori dal punto di vista metallurgico.

Naturalmente occorre un sistema che prima crei il vuoto, e poi riempia l’ambiante operativo, lì dove c’è la piastra, con 600 litri di argon purissimo. È meno semplice di quanto non si creda: si tratta di eliminare non solo l’aria (la percentuale dell’ossigeno deve scendere al di sotto dello 0,1%, o dello 0,01% nel caso della lavorazione di polveri di titanio) ma anche l’umidità.

Il flusso di gas è controllato dal software della macchina. Il rischio è che la finestra ottica si sporchi e che le particelle ostruiscano la trasmissione dell’energia laser. Le emissioni di processo sono rimosse in modo intelligente, con correnti di gas a cascata e sul letto di polvere, e così la camera di lavorazione resta pulita.

Infine un sistema intelligente, SafeChange, sostituisce automaticamente il filtro quando necessario.

5) I software QuantAM e RenAMP, per al progettazione e per la gestione di processo

Quanto alla progettazione, il software QuantAM preleva i dati dal Cad 3D e li elabora in modo che siano utilizzabili dalla macchina Renishaw di manifattura additiva.

Peraltro, QuantAM può essere utilizzato direttamente per guidare il processo di design.

Quanto al processo, è tutto controllato dal software RenAMP, dalla sequenza del laser ai livelli di ossigeno. Peraltro, RenAMP è stato pensato come piattaforma modulare per abilitare aggiornamenti facili quando diventano disponibili nuove funzionalità.

RenAMP è collegato ad una interfaccia grafica touch-screen di semplice lettura e configurazione.

6) L’esame dei dati real time

Ma come fa l’utente a sapere come sta procedendo la sua stampa? Bene o male? Risponde alle aspettative? La macchina dispone di vari sensori che raccolgono i dati, che vengono a loro volta analizzati dal sistema di monitoraggio InfiniAM Central, che visualizza lo stato del sistema (come in funzione, raffreddamento, inattività, e altro), i dettagli della parte in costruzione, l’avanzamento strato per strato, il livello della polvere e gli allarmi del sistema. Ma anche: i tempi di funzionamento, arresto e raffreddamento. Ciò consente agli utenti interessati all’efficienza complessiva delle apparecchiature di vedere dove ci sono opportunità per migliorare l’efficienza di produzione.

Renishaw mette poi a disposizione degli strumenti ancora più sofisticati, come InfiniAM Spectral, che serve per ottenere feedback sull’input di energia e sulle emissioni, e per comprendere la qualità dei componenti durante tutto il processo di costruzione, monitorando le caratteristiche del laser.

7) I settori di riferimento

Il sistema RenAM 500Q può essere utilizzato in tutti i settori “tipici”, quelli che erano già serviti da versioni meno avanzate di Renishaw.

Ad esempio, l’industria sportiva automobilistica già utilizzava gli strumenti di produzione additiva in metallo dell’azienda inglese per la produzione di parti personalizzate, ad esempio dei condotti di raffreddamento.

Prima del lancio di RenAM 500Q, Renishaw aveva stretto partnership per la realizzazione di componenti di prototipi da corsa. Ad esempio, quelli in lega di titanio per Bloodhound, il cui obiettivo non è solo quello di rompere la barriera del suono, ma anche di essere il primo veicolo terrestre a superare le 1.000 miglia all’ora (1.609 km/h).

Quanto all’aerospaziale, già si realizzavano componenti funzionali, comprese le pale delle turbine del motore, i sistemi di alimentazione e le palette di guida. In questo campo, l’ottimizzazione topologica delle parti può migliorare la funzionalità e ridurre il peso. Le parti più leggere possono contribuire a rendere gli aerei più leggeri e ridurre il consumo di carburante.

Quanto all’industria mineraria, grazie alle tecnologie AM di Renishaw la svedese Wassara ha realizzato un componente di una cassa scorrevole, parte del martello idraulico di perforazione a percussione.

Renishaw era poi già nota presso le cosiddette “industrie creative”, come l’architettura, la gioielleria e l’intrattenimento dove sono richiesti articoli altamente complessi e su misura. A esempio, cerniere, parti ad incastro, pareti sottili e oggetti cavi.

Ancora, Renishaw era già molto attiva, con le sue macchine di AM, nell’Healthcare: si pensi alle cappette dentali, ma anche agli impianti ortopedici, da quelli spinali a quelli che riproducono fedelmente parti di tessuto osseo del cranio.

Ma se queste cose già si facevano, allora dov’è la differenza?

La differenza è che una macchina più veloce, e quindi più produttiva, è più appetibile per la manifattura generale.

Abbiamo citato sopra la partnership che Renishaw ha stretto di recente con Hieta Technologies di Bristol (Regno Unito), azienda fondata nel 2011 per sviluppare metodi AM in metallo per la produzione di strutture complesse e leggere per vari tipi di applicazioni di gestione del calore.

Le parti prodotte comprendono recuperatori, turbomacchine e componenti di combustione per microturbine a gas, scambiatori di calore a cambiamento di fase per celle a combustibile e sistemi integrati di recupero del calore di scarto e componenti per motori a combustione interna ad alta efficienza, comprese turbomacchine e sezioni per manipolazione dei gas di scarico.

Grazie a RenAM 500Q, Hieta ha ridotto drasticamente i tempi e, di conseguenza, i costi di produzione degli scambiatori di calore. Secondo Hieta, i pezzi sono peraltro circa il 40% più leggeri e più piccoli in volume rispetto a qualsiasi equivalente disponibile sul mercato.

RENISHAW VISTA DA VICINO: METROLOGIA, TECNOLOGIA SANITARIA E STAMPA 3D

Renishaw è anzitutto un gruppo globale di metrologia e tecnologia sanitaria ad alta precisione.

Quanto alla prima attività, realizza sonde Cmm (sensori di precisione per un’acquisizione rapida e accurata delle dimensioni dei componenti e dei dati di superficie), soluzioni per l’impostazione degli utensili e per il rilevamento di quelli rotti, e per l’ispezione iniziale dei componenti, anche con aggiornamenti automatici dell’offset. Ma anche macchine per la calibrazione e l’ottimizzazione, e sistemi come Equator, che consente il controllo del processo in officina. Tutto ciò è particolarmente strategico per il settore delle macchine utensili.

Quanto alla seconda, realizza prodotti craniomaxillofacciali, macchine di precisione per la neurochirurgia e particolari sistemi di spettroscopia.

Ora, però, Renishaw è anche una società tra le più conosciute al mondo per la stampa 3D in metallo. Il prodotto attualmente in vendita è quello della linea RenAM 500, che presenta modelli diversi in base al numero dei laser applicati. L’azienda ha anche dato vita ai Renishaw Solutions Center, centri che forniscono un ambiente di sviluppo in cui le aziende clienti possono acquisire conoscenze e sicurezza utilizzando la tecnologia di produzione additiva.