Fra le notizie dei quotidiani mainstream di questi giorni, quasi tutte a tema unico, è difficile trovare riferimenti a tecnologie che non siano legate al settore farmaceutico e delle scienze biologiche. Ma un paio di notizie di tecnologia sono diventate virali, ed entrambe riguardano la stampa 3D. Sono i casi delle valvole per respiratori stampate in mancanza di ricambi originali e delle valvole per trasformare maschere da snorkelling in respiratori. Queste due notizie aiuteranno probabilmente a cambiare il sentiment generale verso queste tecnologie, che ancora adesso sono viste da molti – anche in ambito business – come sofisticati giocattoli più che come strumenti di lavoro: macchinari adatti al più per realizzare prototipi.

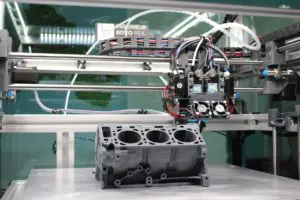

La realtà, ovviamente, è ben diversa, e oggi la manifattura additiva, come andrebbe più correttamente chiamata la stampa 3D, è perfettamente in grado di sostituire le tradizionali tecniche sottrattive in un numero di impieghi che si amplia di mese in mese, con l’arrivo di nuovi materiali di consumo e di nuove tecnologie di stampa. Si calcola che già oggi il 40% delle 3D printer siano impiegate in produzione, contro il 60% dedicate alla prototipazione

Adottare la tecnologia

Bisogna però dire che, per quanto versatile e sofisticata, la tecnologia additiva ha le sue peculiarità e il percorso per adottarla in azienda, anche se non difficile, richiede un minimo di attenzione. Soprattutto, la cosa che bisogna avere chiara è che se si compra una stampante 3D per produrre gli stessi pezzi che prima si producevano in modo tradizionale non si avranno particolari benefici. Questo tipo di produzione consente invece di dare una marcia in più se viene utilizzata per ripensare la precedente produzione, a partire dal progetto di ogni pezzo. Durante un recente evento dedicato al tema e organizzato da Sps Italia al Politecnico di Milano, Giancarlo Scianatico di Eos Italy ha fatto un esempio dei risultati ottenibili se la tecnologia 3D viene sfruttata al meglio: Eos produce in additivo parti di elicottero per Airbus (non prototipi, pezzi destinati al volo), ed è riuscita ad ottimizzare la produzione di un componente stampandone ben 28 pezzi alla volta; il pezzo ottimizzato per la produzione additiva risultava il 40% più leggero; infine, un componente tradizionalmente costituito di 10 parti diverse era stato riprogettato per la produzione additiva in un singolo pezzo. Complessivamente, si parlava di una riduzione dei costi del 23%.

L’esempio di Eos dimostra chiaramente che comprare una stampante e adottare una tecnologia sono due cose diverse, e che la prima da sola non è sufficiente a produrre risultati validi in termini di business. Anzi, tutto sommato è forse la parte meno importante, perché la disponibilità della stampante, soprattutto in fase di adozione del nuovo modello di produzione, non è poi così prioritaria, grazie alla sempre maggiore diffusione, anche nel nostro paese, dei “FabLab”, dei “maker point”, e di tutta una serie di service con diverse caratterizzazioni e know-how, che possono aiutare l’azienda sia nella fase iniziale di impostazione sia in quella di produzione.

Stampa democratica

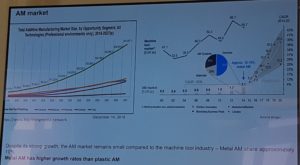

Durante il convegno sopraccitato, Arturo Donghi (AD di Sharebot) aveva accennato al fatto che la stampa 3D era una tecnologia “democratica”, perché le macchine avevano costi bassi: sotto i 10mila euro per stampare polimeri, sotto i 100mila euro per la stampa di metalli. Bassi ma non irrisori, e comunque tali da far riflettere un attimo più di un direttore di produzione. Soprattutto se succede di operare in un settore nel quale nessuno si è avventurato in precedenza per sperimentare il 3D. Il rischio, ovviamente, è di scoprire che la tecnologia scelta non è adeguata e di trovarsi quindi ad avere buttato i soldi e il tempo. Ma se l’investimento iniziale fosse ancora più basso? E soprattutto, se ci fosse modo di arrivare a ottenere risultati concreti con una spesa estremamente contenuta? Ebbene, la strada c’è.

Introdurre la stampa 3D a costo zero

Magari a costo zero è una parola grossa, ma di sicuro facendo le cose per gradi si otterrà di minimizzare le spese fino a quando non ci sarà la certezza di quanto è possibile ottenere dalla tecnologia, in termini di KPI verificabili. Premessa forse scontata, ma meglio ripetersi: si parte prima di tutto da un piano di business. Ovvero, si individua un’esigenza specifica (ridurre i tempi di realizzazione di determinati pezzi? Abbassarne il costo? Semplificarne la progettazione?), si fissano gli obiettivi e si cerca la tecnologia ipoteticamente più adatta a realizzarli. Questa indispensabile premessa ridurrà di molto il rischio di rimanere invischiati in quella situazione di stallo che Andrea Anfuso, di Rockwell Automation, ha definito recentemente “il purgatorio del progetto pilota”.

Il secondo passo consiste nella ricerca del know-how necessario. Come sempre, la scelta è fra crearselo in casa o comprarlo. Crearlo vuol dire, prima di tutto, formare i progettisti. Che sono poi la vera base del futuro successo di una “divisione stampa additiva” all’interno dell’azienda. Ricordiamoci che se le macchine utensili vantano un paio di secoli d’uso alle spalle, la stampa additiva conta sì e no 25 anni di storia, e questo vuol dire che ogni anno le tecnologie, i macchinari, faranno considerevoli balzi in avanti; ma la filosofia di base è molto meno volatile, ed è quella che va compresa da chi progetta. E qui bisogna arrivare a un cambio di mentalità, per capire come progettare i pezzi non più per il sottrattivo ma per l’additivo. Un artista probabilmente vi direbbe che si tratta di smettere di pensare come uno scultore, che scava il blocco di marmo per far uscire la statua, e cominciare a ragionare come un pittore, che aggiunge pennellate di colore una sopra l’altra per arrivare al quadro finito.

Durante il suo intervento al citato convegno, Claudio Locatelli, manager dei progetti speciali in Brembo, ha confermato che la stampa 3D è un’opportunità. «Bisogna cambiare il modo di progettare, e sfruttare il 3D per produrre oggetti migliorativi. È fondamentale la formazione. Il problema non è la stampa, è la fase di progetto, perché sono richiesti skill diversi». A facilitare il compito di formarsi sull’argomento concorre il fatto che esiste una grande quantità di materiale didattico di alto livello, quasi sempre gratuito e prodotto da università rinomate, produttori di macchinari e consumabili, software house specializzate nel CAD, gruppi no-profit, pubblicazioni specializzate eccetera. Una veloce ricerca su Google per “how to design for additive manufacturing” produce oltre 50 milioni di risultati, e già nelle prime pagine ci sono decine di documenti utili a livello aziendale. In questa fase, quindi, non ci sono costi vivi se non il tempo che i progettisti passeranno a fare formazione. Si potrebbe anche valutare l’acquisto di una stampantina 3D “consumer” da usare per fare pratica: i modelli “open source” a deposizione di filamento “made in china” si trovano in kit di montaggio per cifre inferiori ai 200 euro e sono più che sufficienti per l’utilizzo educational in un laboratorio di R&D aziendale – secondo alcuni, possono fare anche di più. Del resto, come ha ricordato Donghi, “non c’è solo l’aerospaziale, e non tutti hanno bisogno dell’ultimo 0,1% di precisione”.

Alla ricerca del know-how

L’alternativa, più rapida, è di comprare il know-how, o in altre parole di trovare un partner adatto. Ovvero qualcuno in grado di assistere l’azienda nella fase della scelta della tecnologia di stampa 3D più adatta, in quella della formazione dei progettisti, e nella successiva di elaborazione CAD delle versioni additive-ready dei pezzi individuati in sede di programmazione del progetto. In Italia esistono diverse strutture aziendali specializzate nel fornire servizi legati al mondo della manifattura additiva, ma si tratta di strutture con competenze diverse, ed è importante selezionare quella giusta per le esigenze dell’azienda. Grosso modo, possiamo suddividere i player di questo settore in due grandi gruppi: i service di stampa, e i FabLab. I primi sono principalmente dedicati alla produzione conto terzi, mentre i secondi hanno un’offerta completa che parte dalla progettazione e consulenza fino alla realizzazione dei componenti. Purtroppo, essendo il mercato del 3D printing ancora giovane, le differenze fra le due categorie sono ancora labili, e tutti cercano di fare tutto, con risultati più o meno validi.

Così abbiamo service di stampa specializzati nella produzione in volumi ma che, se necessario, forniscono anche un aiuto in fase di progettazione; e Fablab che seguono tutte le fasi di creazione e disegno del pezzo ma arrivano anche a fornire la produzione in quantità, se richiesto. Ci vorrà ancora qualche anno perché i confini fra le varie tipologie si chiariscano e si arrivi a una divisione più netta, che probabilmente si stabilizzerà su tre categorie: i maker point, ovvero piccoli laboratori per realizzazione di singoli pezzi e prototipi, attrezzati con singole macchine che coprono varie tecnologie e orientati, principalmente, a un mercato di hobbysti e prototipazione per Pmi; i service di stampa, capaci di produrre in volumi oggetti finiti per uso industriale; e i FabLab veri e propri, entità a forte vocazione consulenziale, capaci di supportare ogni tipo di azienda in tutte le fasi del percorso dalla progettazione al pezzo finito, grazie a un robusto know-how interno.

Per un’azienda che parte più o meno da zero, il partner ideale sarà proprio quest’ultima tipologia. Queste strutture si stanno moltiplicando anche in Italia e forniscono una competenza a tutto tondo nell’additive manufacturing (e spesso anche in altri settori complementari), a volte con specifica expertise in settori verticali, dall’automotive al medicale. Idealmente, si sceglierà un FabLab in grado di fornire servizi di formazione di buon livello, in modo che la riprogettazione dei componenti da stampare sia portata avanti in parallelo dai tecnici del Lab e dai progettisti dell’azienda, che potranno così imparare “sul campo” le cose che serviranno loro in futuro per progettare altri pezzi. In particolare, oltre al cambio di prospettiva dal pensiero sottrattivo a quello additivo, si tratta di capire cose come l’importanza dell’orientamento del pezzo sulla stampante, l’utilità di impiegare profili complessi, le possibilità di segmentazione dei pezzi, la scelta della parti da aggiungere dopo la stampa, l’uso dei supporti di produzione, il trattamento delle superfici.

Tutte cose di cui tenere conto durante la progettazione e che solo in parte sono legate alla specifica tecnologia 3D adottata per lo stampaggio finale del pezzo. Una volta eseguito il primo progetto, in questa modalità chiamiamola di “outsourcing guidato”, i progettisti dovrebbero disporre delle competenze di base per impostare i prossimi progetti – almeno quelli semplici – in modo autonomo. Il FabLab, oltre a formare il personale, provvederà a finalizzare il progetto arrivando a produrre i prototipi e, nel caso, ad avviare la produzione in serie, di solito tramite un service specializzato per la produzione in volumi. Completato il primo progetto, si potranno tirare le somme e, nel caso che i risultati corrispondano alle attese, si potrà ragionare sul secondo step: dotarsi o meno di un’infrastruttura di produzione all’interno dell’azienda.

Produrre internamente vs. usare un service

3d Systems e GF Machining Solutions

Dotarsi di un’infrastruttura di produzione additiva interna è una scelta radicale che può comportare importanti investimenti in capex. Visto il ritmo dell’innovazione nel settore, si tratta di un passo da fare a ragion veduta. Anche perché le alternative ci sono. La prima, che può essere un secondo passo dopo aver completato il primo progetto con l’assistenza di un FabLab, potrebbe essere la progettazione interna di un pezzo e l’affidamento della produzione a un service di stampa. Al convegno già citato, Camillo Mekacher Volger di Porsche Consulting aveva appunto fatto notare che era perfettamente possibile separare la proprietà intellettuale dalla proprietà delle stampanti. E quindi separare il know-how dal mezzo fisico, di proprietà del service. In Italia ce ne sono già molti, e alcuni hanno maturato un’expertise particolare in specifici mercati verticali, dall’automotive all’aeronautico. Fra i nomi, l’emiliana Zare, o la Elmec 3D di Brunello, la Streparava specialista in automotive, o Pres-X, specializzato nella post-produzione di componenti 3d per automotive (ovvero nelle operazioni di rifinitura dei pezzi stampati). Fra l’altro, questi service sono spesso posizionati geograficamente all’interno di specifici distretti industriali, come la motor valley emiliana.

Usare un service ha diversi vantaggi. Primo fra tutti evita all’azienda un consistente investimento in conto capitale. Poi, il fatto di poter disporre di capacità produttiva “on demand”, quindi senza avere costi fissi quando non c’è da produrre nulla, e viceversa potendo contare su una capacità produttiva supplementare in caso di picchi di domanda, senza doversi preoccupare di ampliare la flotta di produzione. Inoltre, un service dedicato in genere aggiornerà le sue apparecchiature più frequentemente di quanto possa farlo l’azienda, e quindi si potrà contare sempre sulle macchine più recenti e performanti per realizzare i propri pezzi.

Fra i possibili svantaggi, il primo è un costo finale dei pezzi leggermente più alto legato al margine del service. Anche se la cosa non è così scontata: grazie agli acquisti in quantità infatti, un service di stampa infatti può ottenere i materiali di consumo a costi nettamente più bassi di quelli che potrebbe spuntare un’azienda. E quindi il differenziale di costo potrebbe essere più basso di quanto si creda. Per alcune aziende, poi, può essere un problema rendere disponibili i file CAD di produzione a una struttura esterna, per problemi di riservatezza – in particolare in ambito avio o militare per esempio. A questi vanno aggiunti tutti i problemi tipici di qualsiasi produzione in outsourcing, in termini di contratti, QoS, eccetera. Nella maggior parte dei casi, i vantaggi superano gli svantaggi e la soluzione in outsourcing risulta più conveniente che installare una linea di produzione additiva in house. Nel tempo, questo vantaggio potrebbe assottigliarsi mano a mano che le tecnologie si stabilizzano, e calano i prezzi delle stampanti e dei materiali di consumo.

Comprare o noleggiare?

In alcuni casi è già preferibile la soluzione interna rispetto al service. Produzioni ad alto grado di riservatezza, produzioni in volumi bassi e stabili nel tempo, produzioni di particolari a “lotto uno” sono tutte possibili candidate alla produzione interna. Ma anche qui, non è detto che si debba per forza acquistare una stampante. Già, perché anche per queste macchine c’è la possibilità di organizzarsi con strumenti alternativi all’acquisto, come per esempio il noleggio operativo, formula collaudata da anni su altre apparecchiature – non ultime le tradizionali stampanti da ufficio, che hanno un modello d’uso simile. Nel noleggio operativo, l’azienda paga un canone fisso mensile che comprende la stampante, la sua manutenzione e una certa quantità di consumabili predeterminata. Si tratta dunque di un costo fisso da imputare in opex e facilmente gestibile a livello contabile/finanziario (non si tratta di un ammortamento). La soluzione del noleggio presenta diversi punti positivi, al di là dell’aspetto finanziario. Avere una macchina in casa vuol dire avere maggiore rapidità di risposta, sia per produrre prototipi che pezzi finiti, e maggiore flessibilità nel determinare lo scheduling di produzione. Inoltre, consente di valutare appieno l’adeguatezza dell’hardware alle esigenze di produzione – in molti casi, i contratti prevedono una facile sostituzione della macchina con una di altro tipo se non dovesse dimostrarsi all’altezza. Per chi ha problemi di riservatezza, infine, il fatto di non far uscire i progetti CAD all’esterno è un vantaggio fondamentale. Altri casi tipici in cui il noleggio è preferibile sono i progetti “one shot”, ovvero quando un’azienda decide di produrre una partita di pezzi “una tantum”, e quando l’azienda vuole sperimentare con diverse tecnologie senza appoggiarsi a think-tank esterni.

Dal punto di vista degli svantaggi, va verificata caso per caso la convenienza economica rispetto all’acquisto, perché se in condizioni normali è avvantaggiato il noleggio, gli aiuti e le facilitazioni governative che derivano dai vari piani per industria 4.0 rendono il calcolo un po’ più complicato, e bisogna quindi verificare se la possibilità di sfruttare un iperammortamento o un consistente sgravio fiscale non spostino l’ago della bilancia verso l’acquisto. La buona notizia è che molte società che trattano stampanti 3D sono in grado di fornire le macchine con entrambe le formule, quindi sia il noleggio sia la vendita, e sono in grado di assistere il cliente nella scelta della formula più adatta alle sue esigenze. E non parliamo solo di rivenditori e integratori, ma anche degli stessi produttori delle macchine. Aziende come 3DItaly, Energy Group, 3D Store, e produttori come Sharebot, Wasp, giusto per citare qualche nome, offrono tutti entrambe le formule.

Naturalmente, è sempre possibile (e quasi sempre consigliabile) per un’azienda partire con il noleggio operativo, in modo da provare sul campo una o più macchine al fine di valutarle su un periodo di qualche mese, per poi eventualmente decidere se proseguire il noleggio o procedere all’acquisto della macchina precedentemente noleggiata. Il passo successivo consisterà, poi, nell’integrare strettamente la tecnologia additiva nei processi di produzione, in modo da garantire il controllo delle macchine, dei processi e dei KPI in modo strutturato e sinergico con il sistema di gestione dei flussi adottato. Tali possibilità sono già previste in molti package di gestione, tipo l’Open Integrated Factory di SAP. Proprio dal controllo e dal monitoraggio dei dati si prevede arriveranno interessanti sviluppi nei prossimi mesi. Secondo Riccardo Della Martera di Relayr Emea, i dati di utilizzo delle stampanti potrebbero essere “monetizzabili” da parte dei gestori di grandi parchi di macchine a noleggio, offerte come “equipment as a service”. Ma siamo solo agli inizi.