Mai come nell’ultimo anno siamo stati investiti dalla trasformazione del mondo da analogico a quello digitale: per continuare a lavorare e produrre abbiamo dovuto fare i conti con le nuove tecnologie, abituandoci a un modo di pensare e vivere sempre più 4.0. Ma c’è un luogo in cui questo processo di digitalizzazione era già in atto: stiamo parlando dell’industria. Precorritrice dei tempi, all’interno delle fabbriche automazione, robotica e intelligenza artificiale sono presenti da prima della pandemia per efficientare la produzione. Cobot, agv e amr sono diventati i migliori colleghi dell’uomo, sgravandoli delle incombenze più faticose e ripetitive.

Ad esempio, gli autonomous mobile robot di Omron Electronics migliorano i trasporti nello shopfloor grazie alla loro capacità di aggirare gli ostacoli o ricalcolare un nuovo percorso nel caso in cui quello precedentemente stabilito sia inagibile. E ancora, gli automated guided vehicle di Bosch Rexroth, che hanno a bordo i sensori e l’intelligenza che consente loro non solo di percepire l’ambiente, ma anche di modificare di continuo la traiettoria in base a eventuali intralci e a esigenze contingenti di produzione. Per non parlare dei sistemi di trasporto basati su levitazione magnetica di B&R Automazione Industriale, che spostano liberamente i singoli prodotti attraverso la macchina. Senza dimenticare la composizione di sistemi robotici mobili di Automationware, che consentono di realizzare molte configurazioni e personalizzare il prodotto in base alle richieste del cliente. E cosa dire del Plc, che con Rockwell Automation integra in sé il robot riuscendo in questo modo a orchestrare sia la parte di automazione che quella di robotica? Per concludere con il condition monitoring di Balluff Automation, in grado di evidenziare cambiamenti significativi che potrebbero influenzare negativamente la qualità del prodotto.

Automationware, Balluff, B&R, Bosch Rexroth, Omron, Rockwell hanno parlato delle ultime frontiere di robotica e IIoT in occasione della seconda edizione dei Digital Days by Sps Italia. La sintesi dei loro interventi – arricchita da informazioni che abbiamo trovato noi – ci permette di fare il punto sulle ultime frontiere dell’automazione industriale.

Con Automationware il cobot è libero di muoversi in fabbrica

La collaborazione fra operatori e robot all’interno del plant consente di avere enormi vantaggi in termini di costi e qualità del lavoro, dal momento che, integrandosi, ognuna delle due parti riesce a esaltare i rispettivi atout. Da un lato gli operatori vengono valorizzati con mansioni che sfruttano le capacità dell’essere umano, dall’altro i robot consentono di aumentare produttività ed efficienza grazie alla loro stessa natura, che è ripetibile e precisa. E ancora di più i robot mobili, perché sono in grado di lavorare in diversi punti di una cella robotica eseguendo i più svariati task. E lo sa bene Automationware, che ha combinato gli amr con i cobot della serie AW-Tube, modulari e altamente customizzabili nel rapporto tra payload e area di lavoro, per ottimizzare la produzione e gestire operazioni troppo delicate per l’uomo. Unendo l’amr AW-MPO700 con l’AW-Tube 18, l’azienda ha progettato il primo cobot mobile italiano: un sistema a 7 assi in grado di raggiungere velocità fino a 0,9 m/s e una precisione di posizionamento di 3 mm. Il braccio con Plc di sicurezza integrato può raggiungere una distanza di 1.800 mm e sollevare pesi intorno ai 20-25 kg alla massima estensione.

Il sistema è interamente gestito su Ros (robot operating system), un motion planner che offre strumenti per virtualizzare il robot e simularne preventivamente il comportamento nello spazio di lavoro. Aperta e flessibile, la piattaforma Ros consente di progettare sistemi robotici complessi bypassando le criticità dei software proprietari e accelerandone l’integrazione nei layout di fabbrica esistenti. I sensori lidar e i sistemi di visione e di intelligenza artificiale consentono all’amr di percepire l’ambiente circostante e muoversi in esso, scegliendo il percorso migliore ed evitando dinamicamente persone e ostacoli. In più, il suo funzionamento è completamente autonomo e garantisce la massima sicurezza per persone e cose. L’amr è altresì dotato di pinze Vacuum e ruote orientabili a 360° per movimenti e posizionamenti estremamente precisi. Il collegamento del robot mobile avviene tramite Industrial WiFi, attraverso tre canali certificati Tüv. È sufficiente installare l’applicativo RoboVu su un qualsiasi pc, tablet o smartphone per monitorare l’attività del robot, impartirgli comandi o risolvere problemi minimizzando ritardi e latenze, per una gestione immediata e intuitiva dell’intera cella robotica senza bisogno di un cabinet a bordo.

AutomationWare è un’azienda del nord-est italiano che dal 2002 opera nel settore dell’automazione industriale, offrendo soluzioni su misura per ciascun cliente. Le tecnologie AW vengono utilizzate nel packaging industriale, nell’automazione medicale e pharma, in applicazioni ed impianti per la produzione di energia o estrazione di risorse energetiche e nei sistemi di automazione per le lavorazioni del metallo o della plastica. Specializzata nella produzione di attuatori elettrici, l’azienda si sta affermando nella meccatronica avanzata e nella robotica, proponendo soluzioni innovative per la smart Factory.

L’Io-Link? Secondo Balluff Automation è alla base del Condition monitoring

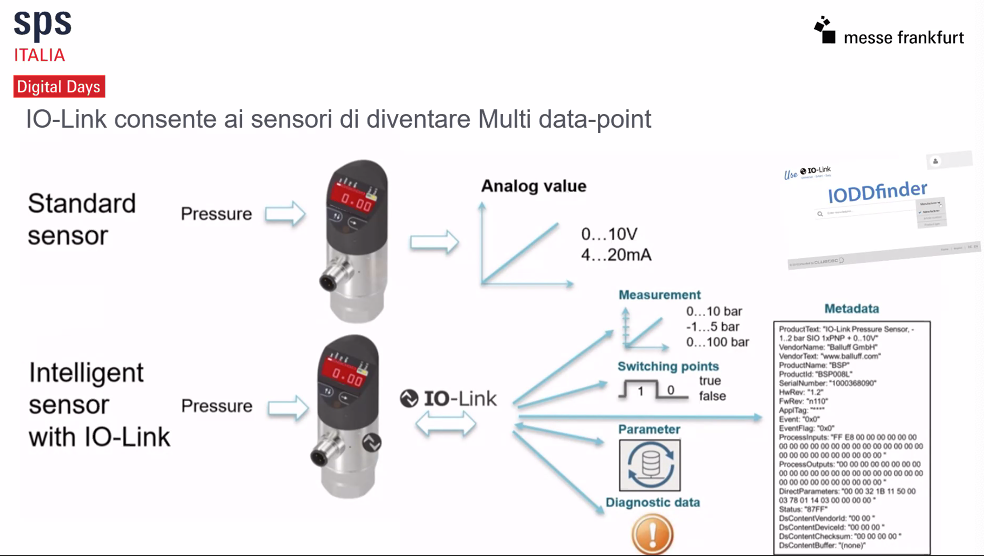

Per creare una smart factory è necessario digitalizzare tutti i dati inerenti al processo produttivo. Ma qual è il punto di partenza? Una solo parola: dato. Infatti, un’azienda manifatturiera per essere competitiva non deve solo essere sempre più efficiente e flessibile: deve soprattutto rendere le informazioni maggiormente leggibili e di facile interpretazione. Per sviluppare questi aspetti è necessario arricchire le architetture di automazione con la compenetrazione delle tecnologie informatiche, le quali, nonostante si siano evolute parecchio, non hanno ancora molti punti di contatto con l’OT. La sfida di Balluff? Stimolare la digitalizzazione offrendo soluzioni non solo efficaci ma anche economiche, scalabili e semplici da implementare. Come? Con l’Io-Link, l’unico standard di comunicazione che semplifica ed eleva il livello di accessibilità e la capacità di elaborare i dati dei componenti a bordo macchina. Si tratta di una comunicazione seriale punto punto basata sui cavi a tre fili, che semplifica i cablaggi e standardizza i metodi per l’interfacciamento. Grazie a Io-Link tutti i sensori e gli attuatori che ci sono a bordo macchina sono in grado di monitorare non solo se stessi ma anche l’ambiente che li circonda, generando tutte quelle informazioni che sono costitutive dei servizi IIoT. I vantaggi di utilizzare un dispositivo Io-Link in alternativa a uno tradizionale? Dovrebbero essere tanti, e fra essi quello che viene indicato come più importante è che vengono fornite più informazioni già formattate e dimensionate. Grazie ai file descrittivi che corredano ogni device Io-Link, l’obiettivo è che tutte le informazioni diventino autodescrittive e di immediata lettura.

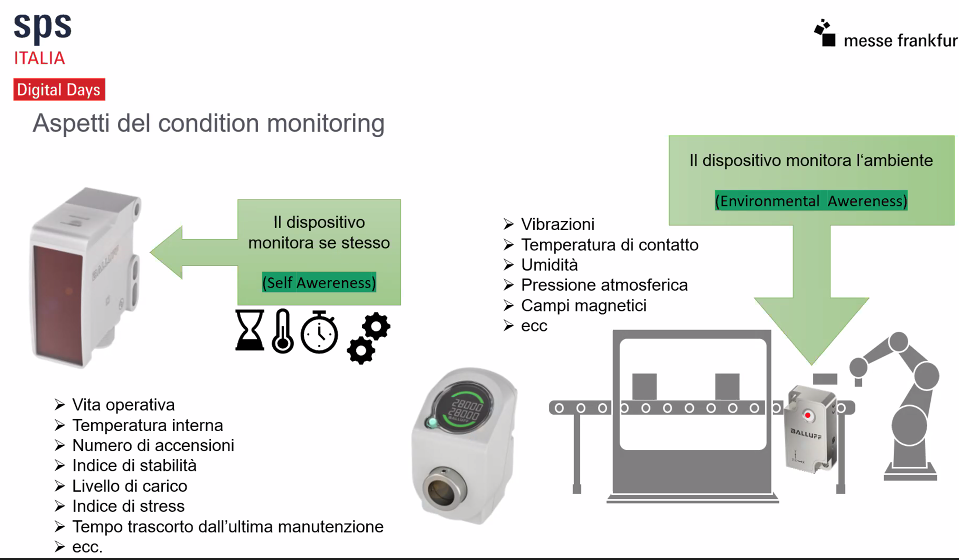

Al livello superiore ci imbattiamo nelle architetture Io-Link, che consentono di far transitare delle informazioni non real time verso un livello superiore sfruttando la rete ethernet. A questo punto abbiamo l’infrastruttura che ci permette di sfruttare le soluzioni tipiche dell’IT: è sufficiente connettere un client tcp per regolare il traffico e chiedere dal livello superiore qualunque tipo di dato di ogni device connesso, fino all’ultimo sensore. Questo lo si può fare sfruttando protocolli di formattazioni standard dei dati aperti, come sono ad esempio le Rest Api e tutti i metadati che si autodescrivono. In questo modo è semplificato al massimo il lavoro di chi dovrà poi creare i raccoglitori di dati, le analisi statistiche, la diagnostica. Le interfacce IIoT per i device Io-Link sono già stati definiti dalle specifiche del consorzio Io-Link, il costruttore dovrà semplicemente allinearsi a quelle che sono le norme. A livello applicativo si possono sfruttare gli ambienti di sviluppo anche open source con accesso diretto a tutte le informazioni del campo, il tutto svincolato da quello che è il sistema operativo e dalle piattaforme proprietarie. Uno degli sviluppi maggiori è il condition monitoring, che consiste nell’osservare lo stato di un componente e l’ambiente che lo circonda per evidenziare eventuali cambiamenti significativi che nel tempo potrebbero influenzare negativamente la qualità del prodotto. Tutti i device Io-Link di nuova generazione sono in grado di monitorare se stessi, fornendo informazioni sulla propria vita operativa – come la temperatura interna, lo stato di pulizia, il tempo trascorso dall’ultima manutenzione -: i sensori diventano fornitori di metadati e possono monitorare anche i valori ambientali, come la vibrazione, l’umidità, la pressione atmosferica. Ma questo è possibile solo se i sensori sono digitali, intelligenti, aperti, pronti per l’IIoT: ed è l’Io-Link lo standard che include tutte queste funzionalità. Passando per un master Io-Link, che funge un po’ da gateway, possiamo scegliere quali informazioni andare a gestire a livello di processo tramite Plc e quali informazioni attingere dai servizi di monitorizzazione e raccolta dati.

Balluff è un’azienda di medie dimensioni fondata a Neuhausen, nei pressi di Stoccarda, e si propone come partner strategico nell’ambito delle soluzioni sensoristiche, per l’identificazione e il networking, in ogni settore dell’automazione.

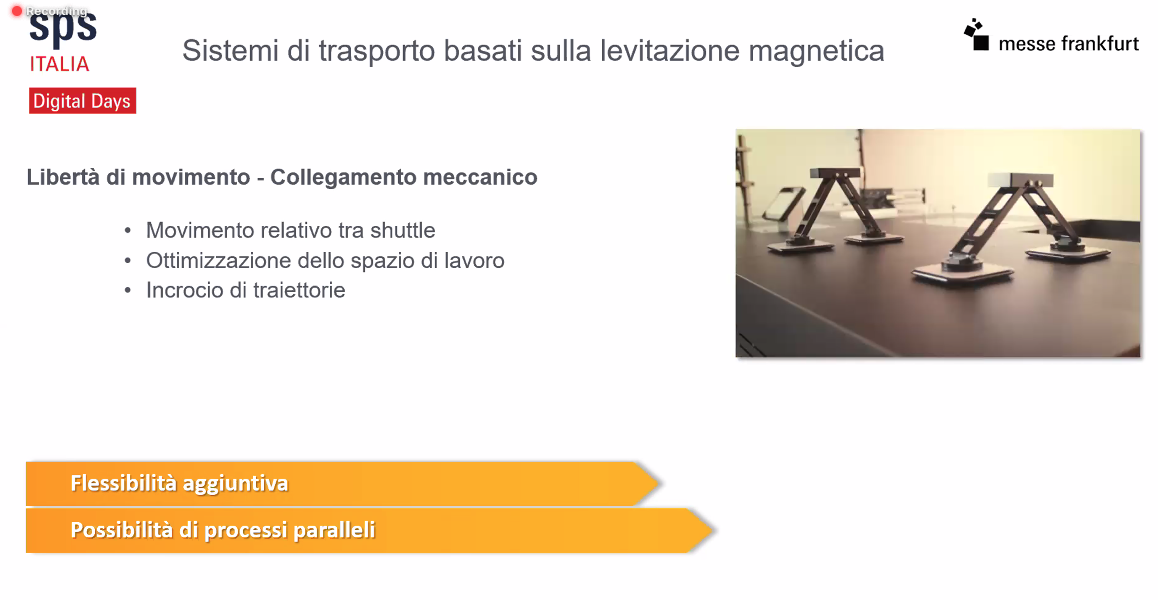

B&R Automazione Industriale (Abb), tra shuttle a levitazione magnetica e fabbrica adattiva

Si pensi ad una normale linea di produzione. Un semilavorato passa sopra un nastro trasportatore che lo conduce via via a diverse postazioni, dove ottiene una serie di lavorazioni fino ad essere liberato come “prodotto finito”. La sequenza di attività è ben definita; se si intende realizzare un lotto diverso, va modificata. Si immagini invece una soluzione di movimentazione intelligente che consente percorsi indipendenti per le navette, e quindi lavorazioni diverse per i prodotti, che possono essere così customizzati: si tratta di una sfida tecnica per costruttori, integratori di sistema e fornitori di tecnologia. Una challenge che B&R ha voluto affrontare. Il risultato? È Acopos 6D, un sistema che si basa sulla levitazione magnetica. Al posto del nastro trasportatore c’è una base componibile di blocchi di 24 cm per 24 dove risiedono le bobine da eccitare per generare un flusso elettromagnetico, che costituiscono un vero e proprio motore lineare; sopra, “galleggiano” nell’aria delle navette dotate di magneti permanenti che, sottoposti alla forza elettromagnetica, si spostano e costituiscono la parte mobile del motore lineare. Queste hanno dimensioni diverse; possono trasportare carichi da 0,6 a 14 kg e raggiungere velocità fino a 2 metri al secondo. Possono muoversi liberamente nello spazio bidimensionale, oltre a ruotare e inclinarsi lungo tre assi e a levitare con un preciso controllo della quota. Combinati, questi movimenti consentono un controllo a sei gradi di libertà.

La pianificazione del percorso viene calcolata individualmente per ogni navetta, permettendo un controllo del tutto indipendente. Dunque, si può fare in modo che un singolo prodotto si diriga verso alcune stazioni di lavorazione (ad esempio, stampigliatura, etichettatura) e non verso altre. Si ottiene così un alto livello di customizzazione. Grazie ad Acopos 6D le aziende manifatturiere che lo adottano possono diventare “fabbriche adattive”, e cioè imprese in grado di adeguarsi alle richieste mutevoli del mercato, ai piccoli lotti, all’estrema customizzazione. Secondo B&R è la fabbrica tutta che deve sapersi adeguare alle esigenze del cliente, alle richieste particolari. Per far ciò, occorrono tecnologie diverse da quelle finora presenti nello shopfloor. E soprattutto queste tecnologie devono essere integrate nella stessa Cpu, devono essere programmate nello stesso ambiente, avere la medesima interfaccia grafica; altrimenti è impossibile chiedere ad una macchina di realizzare cose diverse senza modificare la meccanica. Da un solo Pc si deve amministrare la robotica, la visione, la simulazione e il track. Tutte queste cose devono costituire un mix abilitante per la fabbrica adattiva. Ne parleremo fra poco, in tema di Automation Studio.

B&R è una società di automazione con sede in Austria e uffici in tutto il mondo, e dal 2017 Business Unit del gruppo Abb. Obiettivo dell’azienda è fornire ai clienti in ogni settore industriale soluzioni complete per l’automazione di macchina e di fabbrica, per il controllo di movimento, per l’interfaccia uomo macchina e le tecnologie di sicurezza integrate.

Con Bosch Rexroth sensori e Ai viaggiano a bordo degli agv

Produzione sempre più customizzata e attenta alle esigenze dell’utente finale: è questo il mantra della manifattura. Per soddisfare il valore del time to market è necessario incrementare l’efficienza di tutti i passaggi di fabbrica: ma in che modo? Il primo passo consiste nel ridurre la complessità nella logistica, tramite veicoli a guida automatica in grado di orientarsi senza aver bisogno di punti fermi di riferimento: è il caso degli agv di Bosch Rexroth, che non necessitano di guide di supporto. Infatti, utilizzano un efficace sistema di navigazione laser per mappare l’ambiente circostante: si orientano, eseguono il lavoro e nel contempo aggiornano costantemente la mappa degli spazi di trasporto percependo la presenza di ostacoli in ambienti di lavoro a traffico elevato. Così è garantita sempre la massima sicurezza in fase di spostamento (anche se vengono impiegati altri veicoli di trasporto e se sono presenti delle persone). Gli ActiveShuttle sono inoltre in grado di comunicare gli uni con gli altri in modalità wireless, inviando informazioni su eventuali cambiamenti dell’ambiente per evitare ingorghi e intoppi.

Ma questo non basta: bisogna anche considerare il plant come un ecosistema interconnesso basato su dati, connettività e flessibilità, secondo i principi dell’advanced manufacturing. E dunque servirsi di tecnologie di localizzazione tramite sensori posti su tutti i veicoli nell’ambito della produzione – dagli agv ai muletti guidati dagli operatori – per raccogliere informazioni e mappare in questo modo l’ambiente di lavoro: tramite il monitoraggio continuo, si ottimizzerà il flusso della logistica. Il tutto grazie ai sistemi di IoT, che attraverso l’interconnessione controllano i processi in real time, permettendo di stabilire quanto la macchina sta producendo in quel determinato momento. Con grande vantaggio non solo in termini di costi e risorse, ma anche di sostenibilità.

Bosch Rexroth fornisce in tutto il mondo tecnologie integrate per l’azionamento e il controllo di macchine e impianti industriali (Industrial Applications) e macchine operatrici mobili (Mobile Applications). Presente in oltre 80 Paesi, nel 2019 ha generato un fatturato di 6,2 miliardi di con investimenti in R&D dell’ordine di 348 milioni di euro.

L’intralogistica di Omron, che dà il benvenuto al fleet manager

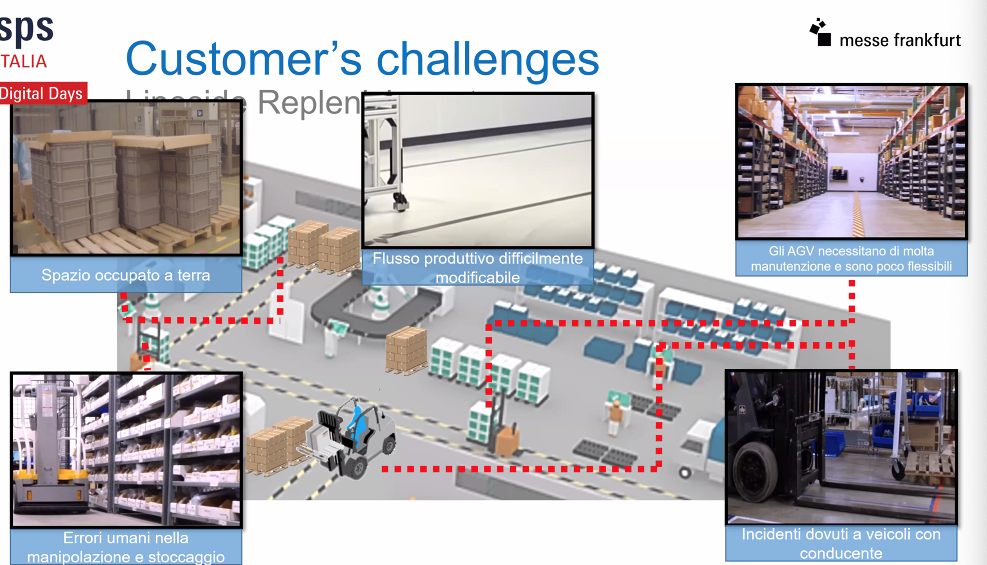

I trasporti all’interno del plant? Estremamente complessi e difficili da tracciare, tra carrelli, muletti e operatori. Senza contare tutto lo spazio occupato a terra dai materiali in attesa di essere spostati sulle linee di produzione. Inoltre, troppe attività sono lasciate agli operatori, che utilizzano il proprio tempo per movimentazioni prive di valore aggiunto e che comportano un alto grado di incidentalità: gli infortuni causati dai muletti sono all’ordine del giorno. Senza dimenticare che oggi la manifattura è attraversata da trend che comportano la moltiplicazione dei lotti, e una variabilità esponenziale dei componenti circolanti in fabbrica. Ma quali sono gli effetti di tutte queste variabili sull’intralogistica? E come si può rendere rendere più flessibile la movimentazione dei materiali all’interno dei plant? Ci vengono in soccorso i robot mobili di Omron, che non sono semplici agv, dal momento che funzionano a prescindere dalle infrastrutture di guida. Le aziende che intendono servirsene per il trasporto di componenti o di prodotti non sono tenute a modificare lo shopfloor interrando cavi elettrici nel pavimento, perché siano rilevati dai sensori del veicolo; né a piazzare magneti in punti strategici o a posizionare riflettori per consentire al mezzo di orientarsi con i laser.

I robot mobili autonomi di Omron dispongono di intelligenza interna che consente loro di orientarsi senza la pre-programmazione del percorso. Realizzano una mappatura automatica con il pc integrato, che riceve i dati da un laser posto sul veicolo. Due, i modelli di robot mobili di Omron: l’LD 60/90, con un payload massimo di 60 o di 90 kg, e l’ultimo uscito LD 250, che può appunto portare fino a 250 kg. La velocità massima del primo e di 1,8 metri al secondo; del modello più grande, di 1,2 metri al secondo. Sono mezzi molto compatti. Peraltro, Omron dispone anche di un Fleet Manager: può gestire flotte sino a 100 robot, in qualsiasi configurazione, visualizzando la loro posizione, il loro stato e la coda dei loro lavori. Conferisce la priorità delle mansioni, in base all’importanza, e seleziona i percorsi più rapidi in rapporto sia al traffico umano che a quello dei robot. Infine, crea tracciati alternativi a quelli bloccati e ottimizza sia i task che la carica della batteria.

Omron Corporation è uno dei leader mondiali nel campo dell’automazione e il suo lavoro si basa sulla tecnologia chiave “Sensing & Control + Think”. Costituita nel 1933, Omron vanta circa 36.000 dipendenti in tutto il mondo e offre prodotti e servizi in oltre 110 paesi e regioni. L’azienda opera in svariati settori, tra cui quelli dell’automazione industriale, della componentistica elettronica, dell’elettronica automobilistica, dei sistemi per infrastrutture sociali e delle soluzioni per l’assistenza sanitaria e l’ambiente.

Rockwell Automation: l’integrazione della robotica in fabbrica passa dal Plc

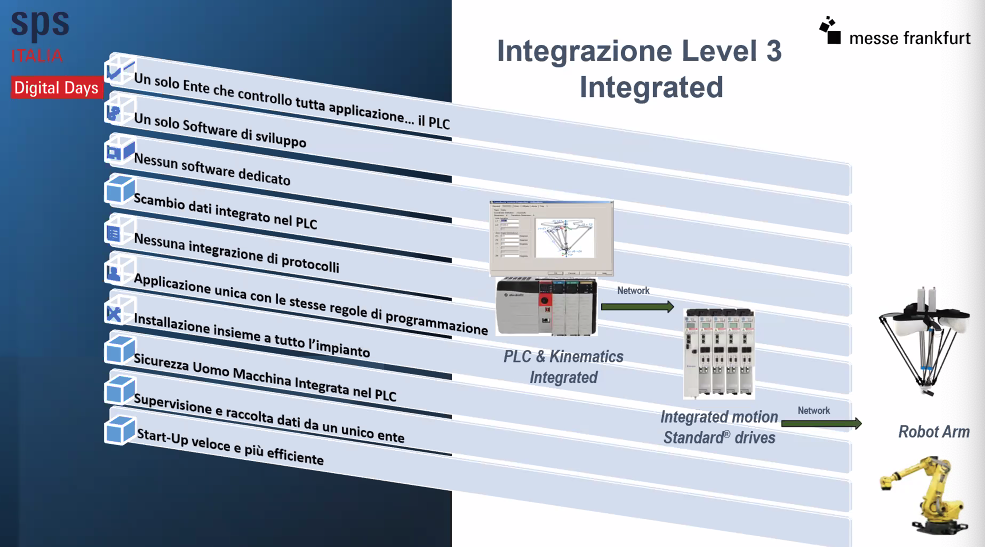

Perché è importante che il mondo della robotica sia sempre più integrato nel mondo Plc? Perché la quantità di robot inserita nelle fabbriche è sempre più elevata, e quindi la proporzione tra chi li utilizza e il numero degli stessi sta diventando molto simile. Risultato: l’uomo deve interagire in modo sempre maggiore con questi sistemi. È qui che entra in gioco il Plc, integrando l’universo del software con quello della meccanica: il robot deve diventare sempre di più un componente dell’applicazione stessa. E lo sa bene Rockwell Automation, la cui soluzione integra il Plc nel robot. Senza dimenticare i tre livelli d’interazione tra le applicazioni dinamiche, quindi della macchina, e la robotica. Fino ad oggi quest’ultima è sempre stata un po’ un mondo a sé, ma oggi si tenta di unificare il tutto.

Il primo step consiste nel networked: la meccanica ha il suo robot controller, e via network collabora con un ambiente più grande – tendenzialmente un Plc o un supervisore – dove interfaccia i propri dati. Quindi chi doveva organizzare l’intero stabilimento necessitava di programmare il robot controller, acquisire i dati, fare lo start-up del robot e della meccanica in generale, e infine aspettare i dati dalla parte Plc. Ciò comportava una doppia installazione, prima del robot e poi del Plc. Un’integrazione che non c’è perché è solo nel cavo di collegamento tra le due realtà di controllo con software di sviluppo diversi, quindi i progettisti erano costretti a utilizzare più piattaforme.

Nella seconda fase “robotics 3rd party module” il robot controller diventa una scheda terze part del Plc. Si tratta di una soluzione complessa e poco flessibile, in cui il networking è fatto su bus, ma chi creava questo robot integrato nella struttura doveva reggere normative del Plc molto stringenti.

Il terzo e ultimo livello consiste nell’integrazione del robot nel Plc: non c’è più un controller specifico per la parte del robot, perché diventa esso stesso una parte funzionale del Plc, che controlla tutta la macchina. Questo comporta un grande vantaggio, perché in un solo tool di sviluppo, acquisizione dati, debugging, centralizzazione dei dati e velocità di scambio dati tra i vari componenti perché sono tuti al suo interno si può, in modo facile, integrare tutti i componenti di un impianto. Così ci si dovrà avvalere di un unico installatore e non sarà più necessario avere lo specialista di quella funzione specifica del robot perché sarà integrato nel Plc, che diventa il “maestro d’orchestra” dell’automazione e della robotica.

Rockwell Automation è specializzata nella fornitura di soluzioni innovative per l’automazione, il controllo e l’IT che aiutano i clienti nel loro percorso di digital transformation e nell’ottenere vantaggio competitivo. La società riunisce molteplici brand consolidati, tra cui: Allen-Bradley, per i sistemi di controllo continui e discreti, l’avviamento e protezione motore, la sicurezza industriale (Safety), il motion control e i servizi; Rockwell Software, per le soluzioni software di gestione della produzione. Con sede principale a Milwaukee, la società impiega circa 22.000 dipendenti e serve clienti in più di 80 Paesi.