Molte persone pensano che il mondo si sia fermato in questi ultimi quattro mesi. La realtà è un po’ diversa: l’Italia si è fermata. Gli altri Paesi del mondo si dividono grosso modo in due categorie: quelli che non hanno fermato nulla, i quali pagheranno le conseguenze in termini di vittime ma hanno preservato l’economia, e quelli che hanno applicato chiusure di qualche tipo (totali ma brevi o parziali ma medio-lunghe) ma hanno reagito meglio di noi al lockdown, soprattutto grazie a un’abitudine più radicata alla digitalizzazione e alla virtualizzazione; questi Paesi avranno poche vittime e, in più, pochi problemi per l’economia. In sintesi, la nostra economia potrebbe essere quella che dalla crisi del Covid uscirà peggio di tutte. A meno che non ci si rimbocchi le maniche, naturalmente. La soluzione per ricostruire un’economia che già prima non era in forma smagliante è nota a tutti e ne parliamo ormai da anni: il paradigma della Digital Transformation e dell’Industria 4.0, con le sue tecnologie abilitanti, dovrebbe essere il punto di arrivo che ci permetterà di disporre di un tessuto produttivo flessibile, agile, e adatto alle esigenze del ventunesimo secolo. Tale dunque da rimettere in piedi la nostra economia claudicante.

Tuttavia, avere le tecnologie non basta se esse non sono comprese a fondo dalle persone che le devono adottare, implementare e utilizzare giornalmente. La mancanza di know-how, di competenze, di skill professionali pare essere il problema più sentito sia dai futuri utilizzatori delle tecnologie, sia da chi queste stesse tecnologie abilitanti le produce, ma fatica a farle capire e accettare dai clienti.

Per parlare delle tecnologie abilitanti capaci di ridare competitività alle imprese, e di quali iniziative si dovrebbero prendere per garantire una valida ripartenza, Sps Italia ha organizzato un webinar (all’interno della serie We Love Talking, organizzata da Sps per mantenere il contatto e il suo ruolo di punto di riferimento per gli addetti ai lavori, vista l’impossibilità di tenere fiere e incontri fisici) al quale hanno partecipato manager provenienti da varie realtà del mercato dell’automazione ed esperti di tecnologie. L’incontro si intitolava “Tecnologie abilitanti per la smart factory” e potete trovarne la registrazione integrale sul canale YouTube di Sps Italia, a questo link.

La situazione secondo Anie, prima e dopo il Covid

L’incontro è stato anche l’occasione per Marco Vecchio, segretario di Anie Automazione, per presentare i dati dell’Osservatorio dell’industria italiana dell’automazione, che normalmente veniva presentato a maggio in occasione dell’Sps di Parma – evento purtroppo cancellato per ovvi motivi. La pubblicazione è disponibile per il download dal sito di Anie, previa compilazione di un breve modulo che trovate qui, nella sezione Pubblicazioni.

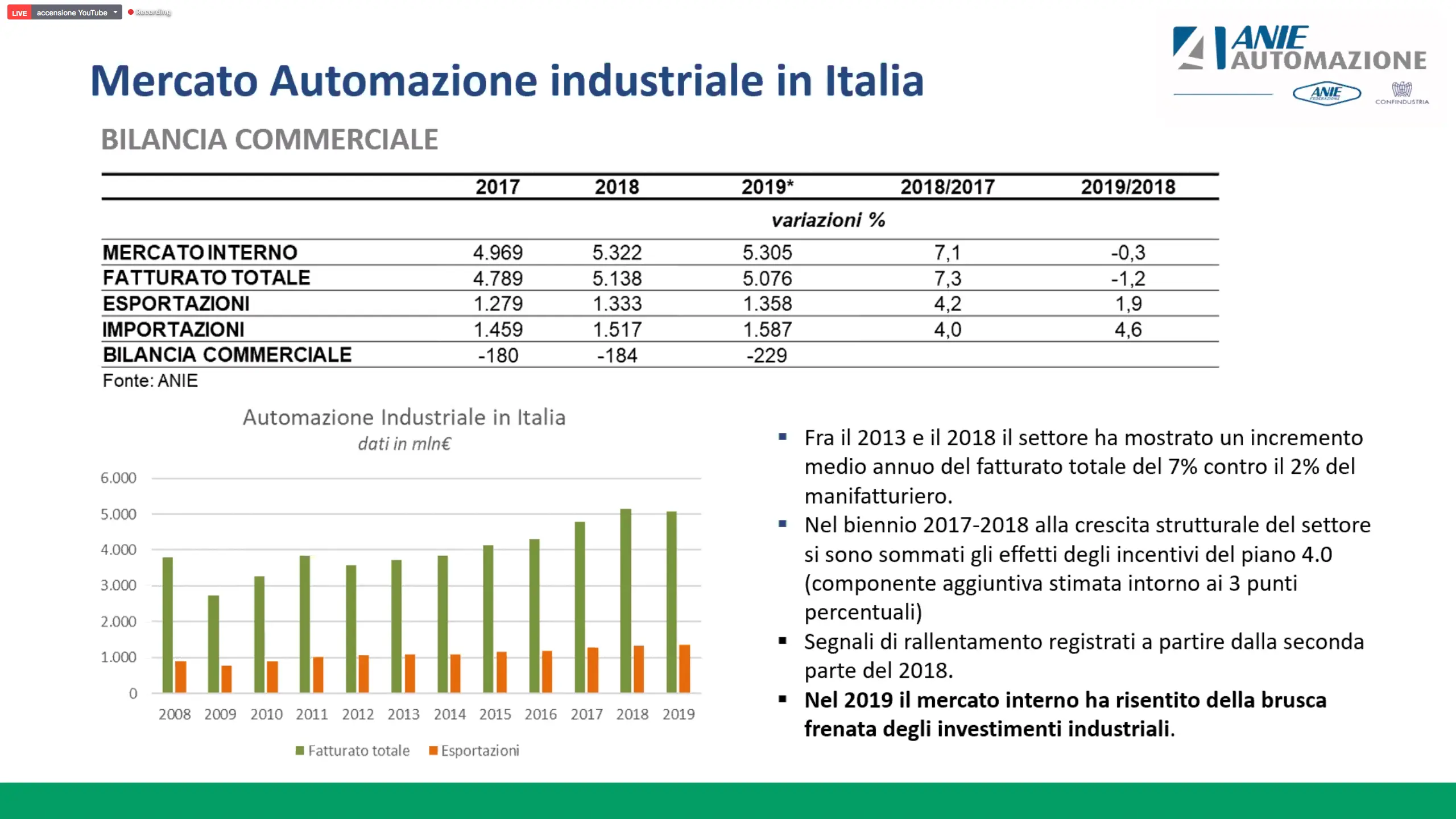

Se fra il 2013 e il 2018 il settore dell’automazione ha mostrato un incremento medio annuo del 7% (contro il 2% del manifatturiero), con il biennio 2017-2018 spinto ulteriormente dal Piano Industria 4.0, già da fine 2018 il comparto, che svolge un ruolo centrale come portatore di innovazione nella manifattura, ha sofferto della fase di incertezza che ha caratterizzato il ciclo degli investimenti industriali. Nel 2019 il mercato dell’automazione industriale in Italia ha registrato un fatturato totale (vendite Italia + esportazioni dirette) di 5,1 miliardi, con un lieve calo (-1,2%) rispetto al 2018, subendo così una battuta d’arresto del trend di crescita che ne ha caratterizzato l’evoluzione nei sei anni precedenti.

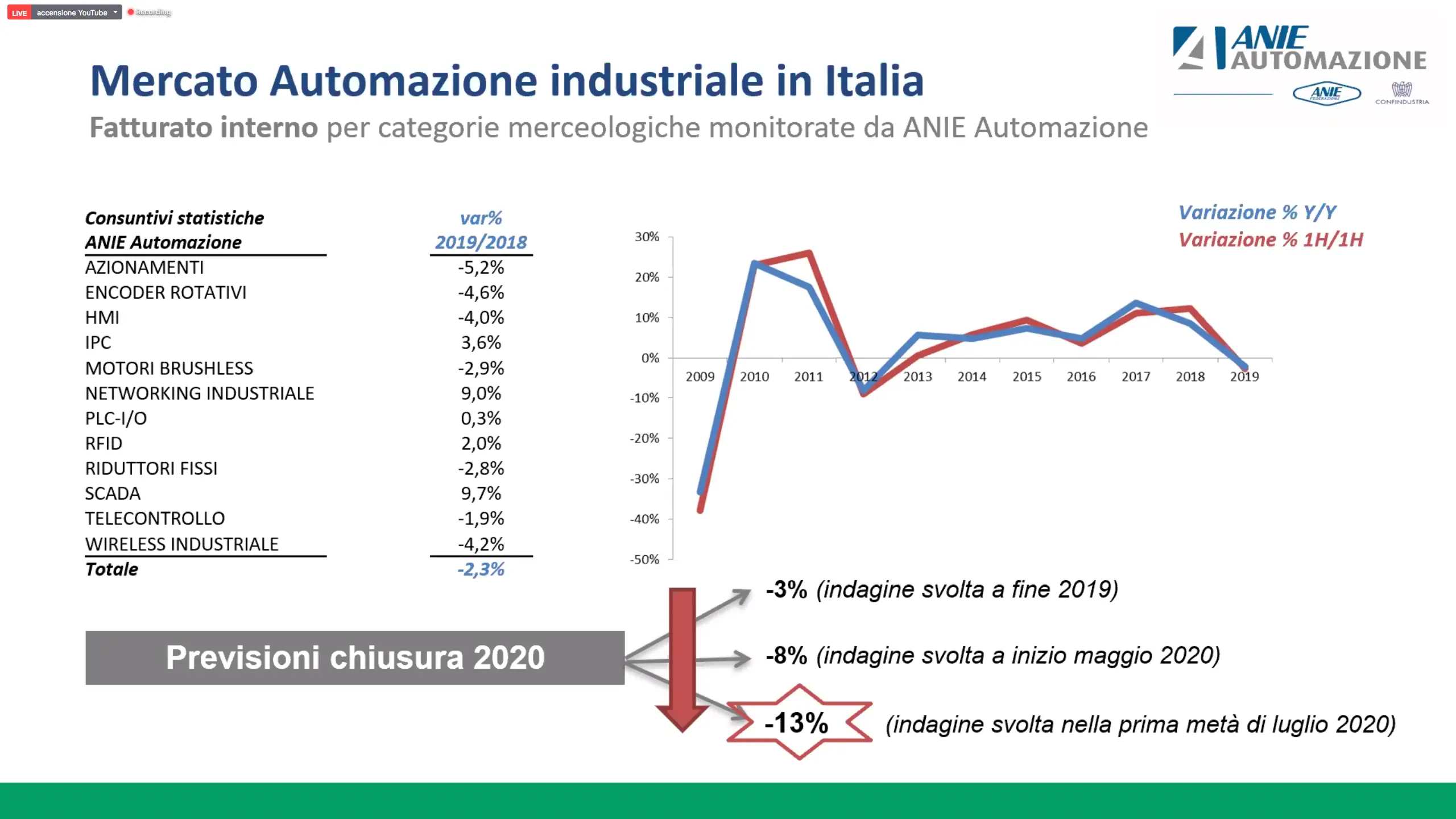

Considerando le statistiche di Anie Automazione che rilevano il venduto in Italia, i dati nel 2019 mostrano un calo del 2,3% rispetto all’anno precedente (migliorando di poco l’andamento della prima metà dello scorso anno, in cui il calo tendenziale era del 2,7%). Ma per quanto riguarda la prima parte del 2020, lo shock rappresentato dalla diffusione dell’epidemia Covid-19 ha comportato una revisione al ribasso delle previsioni per l’evoluzione dell’economia globale. Un anno di flessione poteva anche essere prevedibile, visto anche il minor utilizzo nel 2019 degli incentivi statali, ma il vero problema è il futuro, a partire da questo stesso 2020. Secondo Vecchio, «la nostra indagine sul sentiment delle aziende nel 2020, che abbiamo già condotto tre volte, a fine 2019, a inizio maggio 2020 e nella prima metà di luglio 2020, mostra una cosa forse inaspettata, un progressivo peggioramento del sentiment fra le aziende del settore dell’automazione industriale. Se a fine 2019 in media le aziende del settore contavano di chiudere il 2020 con un -3%, a maggio la media di previsione parlava di un -8% e a luglio si è attestata a un -13%. Si tratta dunque di una presa di coscienza sempre più concreta di una chiusura d’anno che sembrerebbe a oggi negativa. Le motivazioni sono tante, indubbiamente nei tre mesi di lockdown di ordini non ne sono arrivati e quindi adesso, pur essendo ripartite almeno le grandi aziende – sulle Pmi credo ci sia un po’ di farraginosità – il clima è quello sintetizzato da questo numero».

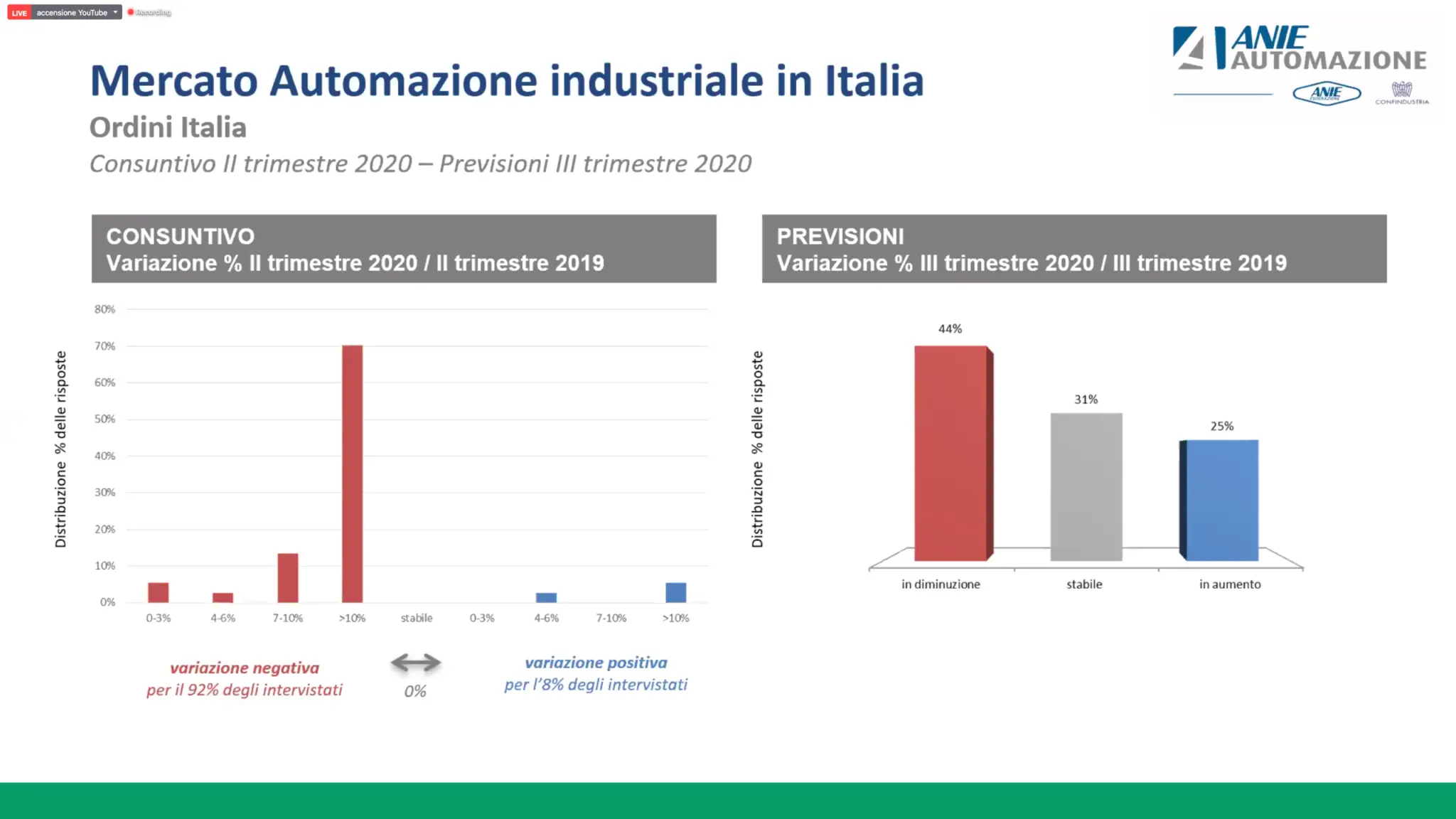

Un’altra slide mostrata da Vecchio confronta i consuntivi degli ordini per il secondo trimestre 2020 su 2019 e le previsioni per il terzo trimestre degli stessi anni. E il dato, ovviamente, è molto negativo. “Il 95% delle imprese ha visto una variazione negativa, e per il 70% questa variazione è superiore al 10%” puntualizza Vecchio. Una piccola consolazione arriva dalle previsioni sul terzo trimestre, dove rimane prevalente il numero di aziende che dà il mercato in diminuzione, ma alcuni ipotizzano già un incremento di ordinativi. Il tutto, comunque, nel contesto di un sentiment peggiorato.

Il problema, dunque, è di individuare una via d’uscita, qualcosa che spezzi la spirale negativa e riporti fiducia nel comparto produttivo. Come spesso accade, una parte importante dovrebbe recitarla lo Stato, che dovrebbe mettere in campo una nuova serie di incentivi di cui, al momento, non si sa quasi nulla. Si parla della continuazione del piano Transizione 4.0, con l’affiancamento di un ancora misterioso piano Impresa 4.0 Plus, che punterà alle tecnologie di frontiera come l’intelligenza artificiale, ma anche di un ritorno del super e iperammortamento, eccetera.

«Il momento è un po’ caotico – ammette Vecchio – e ho riassunto le posizioni di Anie in una slide. È bene che si parli di manifattura e di industria 4.0, ma bisogna dire che si sono sovrapposti molti messaggi, alcuni molto politici e altri più concreti, e spero che nelle prossime settimane si arrivi a una quadra. Credo che il tema di Impresa 4.0 Plus vada capito meglio. Quello che dovrebbe essere il focus di questo piano, ovvero il sostegno alle tecnologie emergenti, è positivo, sia per il momento attuale sia per la visione sul lungo periodo. Ma quello che noi chiediamo fortemente è che questa cosa si concretizzi. Per il resto, ci va bene il Piano Triennale (noi avevamo chiesto almeno tre anni), e ci va bene il potenziamento di Transizione 4.0, anche se noi avevamo aliquote leggermente più alte nella nostra proposta, purché si riesca a partire già nel 2020. Sull’ipotizzata reintroduzione di iper e super ammortamento non c’è molto da dire, in linea di massima pensiamo che potrebbe creare un po’ di confusione».

Le tecnologie saranno la nostra via d’uscita?

Torniamo quindi al tema di cercare una via d’uscita dalla crisi per il settore del manifatturiero e dell’automazione. Il webinar di Sps ha visto la presenza di una decina di aziende, tra fornitori di tecnologia e utilizzatori. Il denominatore comune era naturalmente la conoscenza e l’utilizzo delle nuove tecnologie abilitanti per l’industria 4.0.

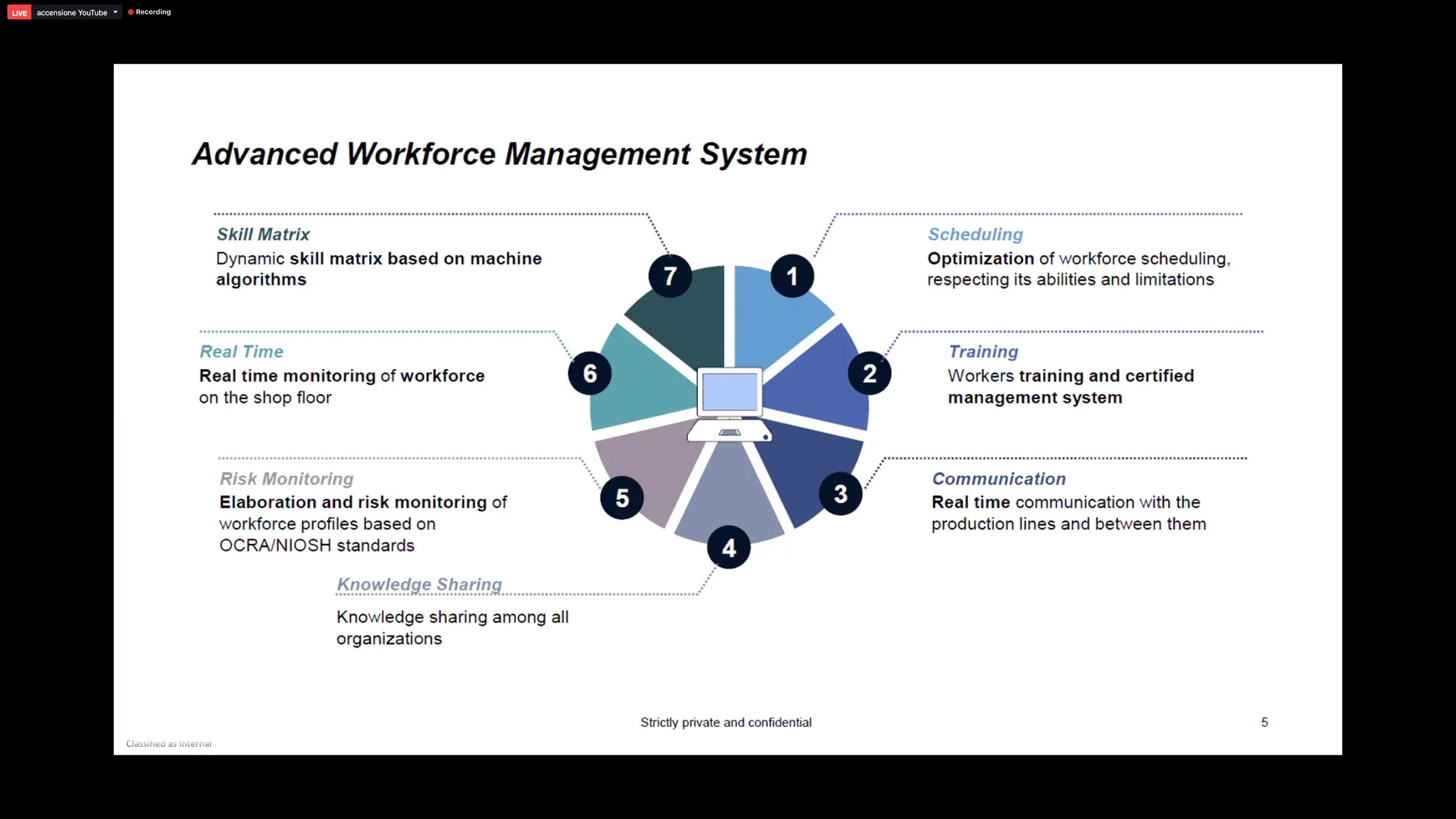

«Per noi la tecnologia è un mero strumento – ha esordito Emanuele Quarin, Digital Industrial Operations Director EU di Electrolux – uno strumento che usiamo per mobilitare le persone, la workforce, e per creare valore. In Electrolux puntiamo in particolare sulla connettività degli impianti e sui real time data per creare un ecosistema di app e strumenti customizzati che aiutino le persone a prendere decisioni decentralizzate». Esempi concreti di questo concetto sono applicazioni come l’Awms (Advanced Workforce Management System), già operativa da qualche anno e che stanno installando nei vari plant europei e italiani, la quale permette di gestire gli scheduling della forza lavoro con la certezza di collocare la persona giusta al posto giusto, grazie alla gestione di tutta la “storia” di ogni persona e all’integrazione con il sistema informativo; l’altro esempio è il sistema di connettività, prevalentemente a base Opc Ua, che ci permette di gestire gli allarmi portandoli su soluzioni app sviluppate internamente in modo da poter far arrivare la segnalazione di un’anomalia direttamente sullo smartphone o sullo smartwatch di un team leader. In ogni caso, secondo Quarin le tecnologie abilitano ma sono le persone che guidano.

Il ruolo dei Competence Center

Quando nacque il primo Piano Industria 4.0, una delle novità fu l’istituzione di otto Competence Center, strutture pubbliche/private collegate con le università che avevano la funzione di fornire, appunto, competenze alle aziende impegnate nella digital transformation. Superata la fase iniziale, essi stanno cominciando a operare in modo concreto, facendo da aggregatori e catalizzatori sia per chi detiene il know-how, sia per chi lo cerca. Potrebbero essere un tassello importante nell’uscita dalla crisi? Sicuramente, visto che una delle conclusioni emerse con maggiore chiarezza dal webinar è l’estremo bisogno di know-how, di skill, di competenze,di formazione, in una parola un bisogno di maggiore cultura sulle nuove tecnologie. Addirittura, la metà dei manager collegati ha indicato quella della formazione come massima priorità, fra tutte le possibili azioni che un governo potrebbe intraprendere per aiutare l’industria a uscire dalla crisi. Fra gli intervenuti che hanno spezzato una lancia a favore della formazione, citiamo Marco Artoli di Lapp Italia, Paolo Zanetta di Datalogic, Simone Dal Toso di Telestar, Andrea Scattina di Stormshield e Alessandro Favero di Phoenix Contact.

Nel creare i Competence Center, il Mise partì dal presupposto che le competenze da trasferire alle aziende sul territorio potevano essere trovate nei laboratori universitari, dove si fa ricerca, e nelle aziende che hanno già iniziato il percorso della digital transformation.

«Fra le cose che stiamo facendo c’è l’installazione di una serie di live demo nel triveneto – racconta Matteo Faggin, Direttore Generale dello Smact Competence Center, centro di riferimento per il nord-est – di esempi pratici di quello che si può fare con Industria 4.0. Pensiamo sia importante far vedere e toccare con mano agli imprenditori “non illuminati” cosa è in concreto questa industria 4.0, che per loro è un concetto magari un po’ fumoso, e fargli capire che può portare grandi vantaggi alla sua azienda anche solo usando prodotti off the shelf». Smact offre poi servizi anche più personalizzati, dall’assessment alla formazione. «Il management e la forza lavoro devono essere formati alle nuove tecnologie. Con il Covid 19, abbiamo trasformato quella che doveva essere formazione in aula in una serie di webinar, disponibili on line gratuitamente. Potremmo dire che qui più che di formazione vera e propria siamo a livello di orientamento, nello specifico cerchiamo di riunire la visione accademica e la visione pratica, industriale, di un’impresa associata. Stiamo poi strutturando un catalogo corsi che possa approfondire un po’ meglio gli argomenti. Non vogliamo sovrapporci ai master e ai corsi universitari, quindi diamo un’offerta di corsi brevi su tematiche specifiche, oppure una formazione indirizzata alle necessità di un’azienda specifica». Oltre alla diffusione del know-how, un altro compito dei Competence Center è di fare in un certo senso da intermediario fra lo Stato e le aziende nella distribuzione di fondi per attività di ricerca e innovazione. Questo avviene attraverso dei bandi, che la maggior parte dei Competence Center ha già iniziato a promuovere. Smact ha emesso il suo primo bando nel 2019 e il secondo (di 900mila euro) è previsto a settembre. In prospettiva, Smact si prepara a diventare economicamente indipendente, quindi a vivere di mercato e non di finanza pubblica, mettendosi al riparo da un eventuale futuro prosciugamento dei fondi statali per poter proseguire con successo l’attività di trasferimento di know-how tecnologico.

La fabbrica diventa adattiva

Una delle promesse, ma forse dovremmo parlare di requisito, dell’industria 4.0 è di rivoluzionare la struttura della fabbrica, e il suo funzionamento. Basta con le linee di produzione ingessate che restano uguali a sé stesse dalla nascita allo smantellamento, che sfornano sempre lo stesso prodotto con lo stesso ritmo: oggi servono impianti che possano essere riconfigurati rapidamente, capaci di passare in poco tempo da un prodotto all’altro, o di produrre a “lotto uno”, per reagire in fretta alle mutate esigenze del mercato e a una domanda sempre più volubile. Vanno usati macchinari flessibili (e i costruttori di macchinari italiani sono maestri in questo), robot leggeri e facili da riprogrammare, magari integrati dal punto di vista del controllo, e va gestita la forza lavoro in modo flessibile in modo da mettere le persone giuste nei posti giusti (come ha fatto Electrolux). Questa rivoluzione della manifattura e dell’Ot segue un po’ quello che sta succedendo da tempo nel mondo It, che si è già avviato su questa strada con i sistemi informativi in cloud, l’uso dei cloud ibridi, i kubernetes, gli hardware iperconvergenti e via discorrendo.

«In una fabbrica adattiva, c’è l’esigenza di avere linee capaci di gestire variazioni del prodotto nel corso del tempo mantenendo l’economicità della produzione – spiega Carlo Cuppini, Head of Global Account Manager Southern Europe B&R – anche per poter rispondere a mercati sempre più dinamici e nervosi. E naturalmente la produttività deve essere garantita. Noi realizziamo linee di trasporto a carrelli indipendenti che sono una tecnologia abilitante per ottenere questo risultato». Le linee di B&R sono infatti modulari, facilmente parallelabili ed espandibili nel tempo, consentendo all’azienda di far crescere l’impianto.

Dalla sicurezza all’intelligenza artificiale

Oltre ai temi finora citati, vanno ricordati anche altri che possono portare il loro contributo nel rendere efficiente e più concorrenziale l’industria italiana. Per esempio un nuovo concetto di safety, che si sta trasformando andando verso un monitoraggio dinamico e non più statico, secondo Giovanni Sangiorgio, Divisional Manager System di Pilz Italia. Un tipo di monitoraggio che consentirebbe di vedere la safety come un aiuto alla produttività. A patto che la si integri fin dall’inizio, in fase di progetto, come ha ricordato anche Paolo Zanetta, Product Marketing Manager Automation di Datalogic. Altri, come Michele Frare, General Manager Factory Automation di Panasonic Industry Italia, mettono l’accento su specifiche tecnologie, come l’intelligenza artificiale, che potrebbe avere un effetto dirompente in quanto ha il potenziale per far sviluppare un maggior numero di nuove idee di business, che è l’aspetto più strategico per ottenere un vantaggio competitivo.

Insomma, gli spunti e le idee per ripartire mettendo a frutto le tecnologie non mancano. Il problema, semmai, sarà come detto più sopra allargare il numero di persone che dispongono delle competenze necessarie a selezionare, implementare, e utilizzare le tecnologie stesse, il tutto tenendo sempre a mente che esse sono solo lo strumento, e che i risultati vengono sempre dalle idee e dall’impegno delle persone che le sostengono.