Nel corso degli ultimi 20 anni, la manifattura additiva (Ma) ha catturato l’attenzione di ricercatori, professionisti, accademici e imprese che continuano a seguirne le evoluzioni. Al di là dei facili entusiasmi, questa tecnologia comporta cambiamenti importanti nella progettazione e gestione del prodotto e del processo e della relativa gestione della fabbrica.

In questo contesto si inserisce il progetto Interreg EU Advanced Manufacturing in Central Europe (AMiCE), approvato dalla Commissione nel 2017, e frutto di una partnership fra diversi Paesi EU (Germania, Italia, Polonia, Slovacchia, Repubblica Ceca e Spagna). Il progetto si concentra sulle tematiche della Ma e dell’Economia Circolare (Ec), sull’interazione della pluralità di soggetti, sulle opportunità e sulle sfide specifiche con un chiaro e distintivo elemento caratterizzante che è la piccola e media impresa (Pmi).

Infatti, le prospettive rivoluzionarie della Ma sono più complicate da ottenere di quanto “mediaticamente” comunicato. La promessa di soddisfare le esigenze dei clienti come tempi di consegna più brevi, prodotti fortemente personalizzati (al limite unici) e di promuovere una produzione sostenibile e decentralizzata, con l’implicito che la Ma si integri bene con i principi dell’Ec, e che grazie a questa si possa ottenere una riduzione della quantità di rifiuti e un utilizzo più efficiente delle risorse è tutta da verificare in pratica. La sensazione però, è che tale tecnologia rappresenti oggi una “nicchia” di opportunità, e che da questa nicchia siano escluse, o comunque tenute a distanza, le Pmi, senza le quali molte delle promesse sopraccitate rimangono velleitarie in termini di innovazione e sostenibilità industriale.

Analisi, mappatura, definizione: le tre macroaree del progetto AMiCE

La combinazione di Ma ed Ec offre sfide e opportunità che vanno comprese e ricondotte a uno schema di utilità e fattibilità industriale che sia facilmente accessibile da chi le piccole e medie imprese le governa e le sviluppa. L’obiettivo del progetto AMICE è creare una rete composta da università, aziende e centri di ricerca in Europa al fine di offrire supporto alle aziende – soprattutto le Pmi – che vogliono affrontare per la prima volta queste tematiche. Il progetto – della durata di 3 anni e che si chiuderà a luglio del 2020 – permette, già oggi, di estrarre i primi interessanti risultati.

Organizzato su tre grandi aree, i) analisi del contesto strategico relativo alla Ma ed all’Ec per la creazione di piattaforma accessibile alle imprese di ogni paese coinvolto (i.e. Germania, Italia, Polonia, Slovacchia, Repubblica Ceca e Spagna), ii) mappatura delle caratteristiche di università, aziende, centri di ricerca che operano sulla Ma e sull’Ec in termini di tecnologie, materiali utilizzati, know-how, aspetti organizzativi con l’obiettivo di creare una rete di linee pilota o dimostratori che possano supportare le aziende che vogliono affrontare queste tematiche, iii) definizione di linee guida specifiche per ogni paese e individuazione di dimostratori specifici sulle tematiche Ma e Ce supportato da una rete di specialisti.

Nel raccontare i risultati di questa esperienza triennale, dove l’Università di Genova ha coordinato la seconda area di intervento grazie a un gruppo di ricercatori dalle competenze eterogenee (prof Fabrizio Barberis, prof Giovanni Berselli, prof Adriana Del Borghi, dr Melissa Demartini, prof Michela Gallo), sotto il coordinamento di Flavio Tonelli, abbiamo dato voce ad alcuni dei principali soggetti coinvolti.

Tonelli: le linee pilota dimostreranno alle Pmi il potenziale della produzione additiva

Secondo Tonelli, docente di Impianti Industriali all’Università di Genova, con un’esperienza ventennale in ambito manufacturing, oggi ci sono molti cambiamenti nella “produzione delle cose del mondo” e questi cambiamenti non possono essere risolti con strategie o tecnologie del secolo scorso. La produzione additiva può essere considerata una delle più efficaci tecnologie complementari in grado di dare risposte flessibili all’industria e ai mercati personalizzati, soddisfacendo anche una prospettiva sostenibile a lungo termine. Un tipo di produzione, quindi, che a complemento dei sistemi industriali già esistenti, consentirà al nostro sistema la produzione di beni e servizi e di iniziare a operare in modo circolare con una maggiore efficienza complessiva sotto il profilo delle risorse “vergini” necessarie. Considerando la fase di produzione come la conversione di materiali ed energia in prodotti finiti, l’efficienza di questa trasformazione è un passaggio cruciale per ridurre impatti e rifiuti ambientali. La possibilità di risparmiare materiale nella realizzazione di prodotti e nella produzione di polveri da materiali riciclati è la vera novità di questa combinazione di tecnologie. Un uso corretto delle linee pilota o dei dimostratori – continua Tonelli – è quindi di fondamentale importanza per dimostrare questo potenziale alle Pmi. Il progetto AMiCE ha proprio questo obiettivo, il valore di una linea pilota è dimostrare la tecnologia e offrire servizi di innovazione. A livello industriale, questo concetto viene utilizzato principalmente per le attrezzature tecniche durante le attività di ampliamento. Inoltre, è utilizzato soprattutto per processi discreti, come chip e componenti elettronici. Per quanto riguarda la biotecnologia industriale e i materiali avanzati (più vicini al dominio di applicazione AMiCE), al posto della linea pilota viene utilizzato il termine “impianti pilota” o “dimostratori”. Il costo delle linee / impianti pilota è elevato per le aziende, e spesso sono necessari investimenti esterni. Il capitale disponibile è relativamente limitato e gli investitori privati, soprattutto a livello di Pmi, sono riluttanti a investire in debito, specialmente se applicato a tecnologie innovative. Questa è una ragione rafforzante per stimolare azioni coordinate come quella prevista nel progetto AMiCE al fine di utilizzare meglio le infrastrutture esistenti.

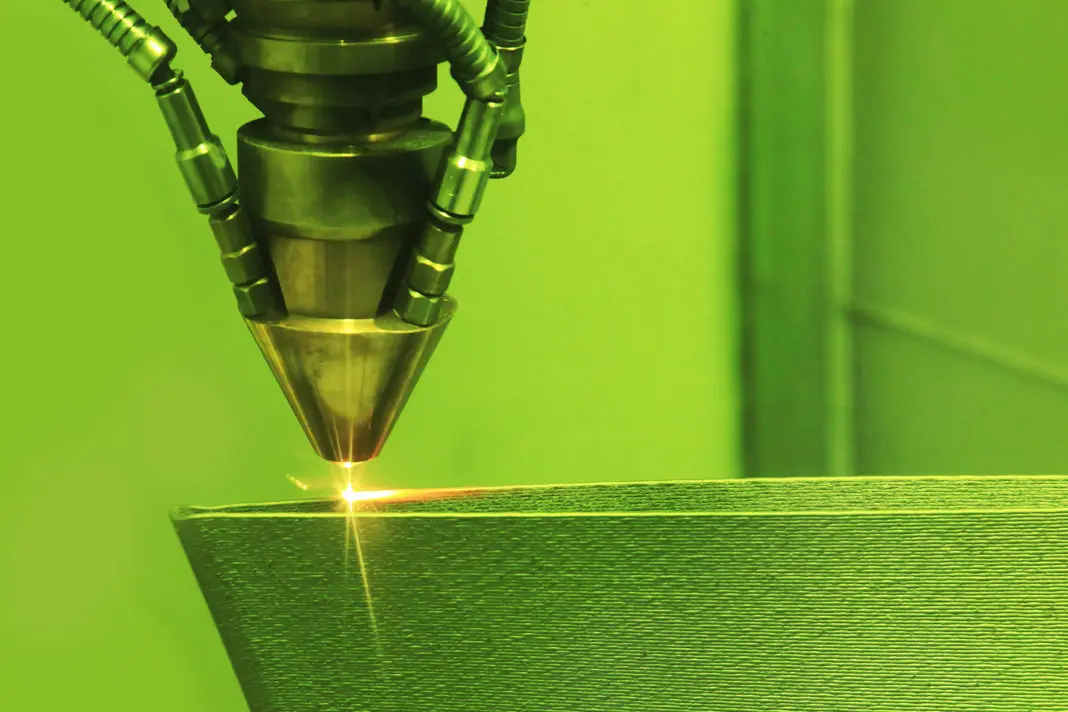

Ansaldo Energia e il trasferimento di conoscenze ai fornitori

In tal senso si articola la partecipazione di Ansaldo Energia (Aen) al progetto AMiCE, Aen è una delle linee pilota selezionate per l’Italia. Il dott. Luca Manuelli – Chief Digital Office di Aen e Amministratore Delegato di Ansaldo Nucleare – sostiene come una delle attività sperimentali più importanti svolte in Aen sia nel campo dell’additivo, e si chiama “Riparazione componenti gas caldi” ed è svolta in collaborazione con il Laboratorio Genova Additive Manufacturing (GeAm) una partnership tra Università di Genova e Istituto Italiano della Saldatura (Iis). Questo progetto rappresenta una grande opportunità per Aen al fine di consolidare, controllare e condividere le conoscenze di Ma e definire un percorso di qualificazione più rigoroso per i fornitori. La tecnologia utilizzata è la Powder Bed Fusion. Secondo Manuelli, il know-how di un’azienda deve sempre essere misurato dalla cultura e dall’esperienza del mondo accademico e il coinvolgimento sulle aree di Ma ed Ec promossi dall’alleanza e dalla rete AMiCE è una grande opportunità. L’obiettivo finale del progetto – prosegue Manuelli – è definire una specifica che serva da linea guida per le attività di qualificazione dei nostri fornitori che producono con tecnologia additiva. Questo fa parte della strategia di Aen per acquisire il pieno controllo di questo nuovo processo, che ora è in gran parte affidato ai fornitori. Il trasferimento di conoscenze nel campo dell’alta tecnologia dal mondo accademico alla nostra realtà produttiva è un percorso caratterizzato da un punto di partenza che è la ricerca e un punto di arrivo che è il mercato e ha come unità di misura il grado di soddisfazione del cliente. La maturità tecnologica di un’azienda porta a una maggiore flessibilità, velocità e qualità dei servizi ed è sempre misurata dalla soddisfazione del cliente – conclude Manuelli.

Obiettivi del progetto AMiCE: efficienza energetica e produzione a zero rifiuti

Secondo la dott.ssa Melissa Demartini, ricercatrice presso l’Università di Genova e visiting research presso Imperial College Business School, l’obiettivo del progetto AMiCE è particolarmente rilevante. Entro il 2050, si prevede che la produzione generi un valore aggiunto quattro volte maggiore rispetto al 2017 – raddoppiando la produzione – deve quindi essere in grado di farlo mirando a zero rifiuti, zero emissioni, tenendo conto degli impatti dei cambiamenti climatici e la scarsità delle risorse. Le tecnologie digitali possono svolgere un ruolo fondamentale nello sviluppo di un sistema industriale efficiente sotto il profilo delle risorse. Ciò richiede consapevolezza e trasformazione dei processi produttivi per ridurre considerevolmente le emissioni e migliorare l’efficienza energetica spostandosi verso il paradigma dell’Ec e adottando componenti, macchine e robot ad alte prestazioni che ottimizzino il consumo di materiali ed energia. Inoltre, si prevede che l’adozione di modelli circolari creerà maggiori opportunità di lavoro nei settori del riciclaggio e della rigenerazione. In ogni caso, è importante sottolineare che esistono molte barriere che possono rappresentare una sfida per le Pmi nella loro transizione verso un’Ec. Anche se molti studi spiegano che i benefici dovrebbero superare queste sfide, i concetti di Ec, come la riduzione della domanda di nuove materie prime e la volatilità dei prezzi, sono ancora poco compresi. Altri ostacoli – continua Demartini – potrebbero essere sia di tipo finanziario e che legislativo più di quelli tecnici; sfortunatamente, molti di essi sono ancora irrisolti nell’attuale quadro legislativo a livello europeo. In questo contesto, il progetto AMiICE supporta più di tutti le Pmi che spesso non considerano i modelli di business dell’Ec come un’opportunità per ottenere un vantaggio competitivo ma semplicemente come un costo. Ciò non significa che siano contrari a questa trasformazione, ma piuttosto che il loro obiettivo principale sia il loro core business. Le Pmi possono essere i leader “nascosti” dello sviluppo macroeconomico verso un’Ec, ma a causa delle barriere sopra menzionate e delle carenze di conoscenza e investimenti, il loro comportamento può ostacolare o rendere più complesso l’implementazione di questi modelli di business. Il progetto AMiCE può essere un modello per supportare le Pmi in questo necessario processo di cambiamento.

Il revamping

Il professor Paolo Taticchi, docente di Strategia e Sostenibilità presso Imperial College Business School, ritiene che il vantaggio principale della Ma rispetto a un sistema industriale sostenibile sia che le aziende possono creare piccole produzioni localizzate. Questa strategia è molto interessante da un punto di vista industriale in quanto le aziende possono ridurre inventari e costi di trasporto nonché emissioni. Dal punto di vista del cliente, si presenta la possibilità di accedere a prodotti personalizzati in tempi ridotti. Un esempio di questa applicazione è rappresentato dal revamping – mercato delle macchine obsolete. Il problema principale delle macchine obsolete è che quando un ricambio specifico è necessario, i clienti devono cercare in tutto il mondo per accedere ai componenti desiderati e ciò richiede tempo. Pertanto, la soluzione potrebbe essere l’adozione della Ma, che consente alle aziende di passare da un modello basato sullo stoccaggio di prodotto ad uno basato sullo stoccaggio di progettazione. Questa applicazione rappresenta un’opportunità per il mantenimento del valore operativo della macchina che spesso supera il valore monetario della stessa. Per risultati ottimali, le aziende potrebbero utilizzare le stampanti 3D in condivisione con altre organizzazioni e offrire servizi di stampa nelle città, allontanandosi così da un sito industriale e creando piccoli “impianti” localizzati – ovvero il concetto di glocal. Questo processo si traduce in minori costi e tempi e in maggiore personalizzazione.

Progettazione e smontaggio più semplici con l’additive manufacturing

docente di Eco-Design ed Economia Circolare presso l’Università di Genova

Dello stesso parere è il tandem composto dalle prof.sse Adriana Del Borghi e Michela Gallo, docenti di Eco-Design ed Economia Circolare presso l’Università di Genova. Il vantaggio della Ma è che un prodotto progettato da un lato del mondo può essere stampato dall’altro lato del mondo senza fornire prodotti e componenti. Inoltre, la progettazione per l’autoassemblaggio e la progettazione per lo smontaggio – uno dei principi chiave dell’Ec – diventano più facili che mai: i prodotti possono essere progettati per un assemblaggio semplice e rapido con ogni componente facilmente sostituibile. Nel contesto della circolarità, le opportunità offerte dalla Ma comprendono il supporto di strategie di progettazione circolare creando opportunità per prolungare la durata di vita di un prodotto, consentendo la riparazione o l’aggiornamento, anche se questi prodotti non sono stati originariamente progettati per facilitare la riparazione o l’aggiornamento, aumentando la durata dei prodotti. Inoltre, la Ma può essere eseguita utilizzando materiale riciclato senza alcuna perdita di funzionalità e prestazioni. All’interno del progetto AMiCE, prosegue Del Borghi, sono stati raccolti numerosi casi di studio che presentano preziose opportunità di sinergia tra Ma e principi e obiettivi dell’Ec. La Ma è considerata promettente per una produzione sostenibile grazie alla sua natura additiva e digitale che offre nuove soluzioni per risparmiare risorse e ridurre gli sprechi, aumentando così la circolarità dell’intero sistema di produzione e consumo.

La Ma supporta strategie di progettazione circolare anche creando opportunità per prolungare la durata dei prodotti, ad esempio consentendo la riparazione o gli aggiornamenti e quindi un migliore sfruttamento dei materiali riciclati. In questo modo è possibile creare e ripensare nuove logiche e migliori pratiche per riutilizzare materiali e prodotti. Pertanto, il progetto AMiCE mostra come la Ma possa fornire preziosi contributi per un’Ec. Gallo sottolinea il collegamento fra Ec, Ma e i problemi legati ai cambiamenti climatici. Come precedentemente sottolineato, l’Ec stimola nuove forme di progettazione e l’uso di materiali alternativi. La combinazione di Ma ed Ec può accelerare i cambiamenti negli stili di vita delle persone e il loro uso comune di prodotti, scoraggiando i prodotti usa e getta, aumentando il tempo di vita dei prodotti e il loro tasso di riutilizzo. Tutte queste azioni generano necessariamente un contributo positivo alla riduzione delle emissioni di gas a effetto serra. Evitare di produrre un prodotto, essere in grado di ridurne o evitarne il trasporto o riutilizzare un materiale riciclato per la stampa 3D, invece del nuovo materiale vergine estratto, provoca minori emissioni di gas a effetto serra contribuendo agli ambiziosi obiettivi ambientali dei paesi verso l’emergenza climatica. La Ma è quindi un’opportunità per promuovere l’eco-design mettendo in discussione gli attuali processi di produzione e l’attuale logica di distribuzione, uso e smaltimento dei prodotti. Nel ridisegnare le catene di approvvigionamento, è possibile ripensarle introducendo i concetti di Ec con l’obiettivo di ridurre al minimo le emissioni di gas a effetto serra e puntare alla neutralità del carbonio.

Materiali compositi e teconologie additive

Infine, il team dell’Università di Genova si compone di due profili specializzati sulle tematiche della Ma, il professor Fabrizio Barberis, esperto di materiali compositi e di tecnologie additive e il professor Giovanni Berselli con un profilo più specifico sulla progettazione e i metodi dell’ingegneria industriale con un focus sulla Ma.

Secondo Barberis, la Ma non può essere banalmente ricondotta al concetto di prototipo rapido. Con la Ma il project manager ha la possibilità di rimodellare completamente il “progetto”, superando le precedenti difficoltà tecniche per creare il dispositivo. Questo è un enorme vantaggio che consente di ottimizzare non solo le funzionalità del “progetto”, ma anche il modo in cui viene generato sulla linea di produzione.

Il vantaggio nell’adozione delle tecniche di Ma, come miriamo nel quadro AMiCE, è quello di poter ricreare il “progetto” invece di stampare dispositivi come erano stati fatti in precedenza con altre tecniche di produzione. È importante sottolineare – continua Barberis – che le proprietà meccaniche e funzionali finali delle parti create dalla Ma saranno significativamente diverse rispetto a quelle dei dispositivi creati con le classiche tecnologie di produzione. Ciò è dovuto principalmente alla microstruttura del materiale adottato per i processi di Ma. A livello micro le sollecitazioni interne saranno significativamente diverse rispetto ai processi classici, così come le strutture morfologiche dovute a differenti percorsi di dissipazione dell’energia avvenuti durante il processo di deposizione. Dal punto di vista della microstruttura, la qualità della polvere, nonché la composizione chimica, la forma del grano, la dimensione e il rapporto polvere vergine-riutilizzata sono solo alcune delle caratteristiche fondamentali in grado di caratterizzare le proprietà finali. È estremamente importante adottare questa tecnica come un vantaggio per la catena di produzione e non come una tecnologia completamente indipendente non integrata nel flusso di produzione. Il vantaggio principale è quello di rendere molto più flessibile la fabbrica. È proprio questo uno degli obiettivi del progetto AMiCE, mirare a creare una solida consapevolezza nelle Pmi sugli effettivi vantaggi della Ma.

Questo concetto viene rimarcato anche dal professor Berselli, la Ma, infatti, offre ai progettisti un’incredibile libertà. Al giorno d’oggi, gli ingegneri possono sostanzialmente concepire e quindi produrre parti di qualsiasi forma possibile. Naturalmente, tale affermazione è ancora “ideale”, poiché i prodotti della Ma spesso non offrono lo stesso livello di affidabilità e durabilità delle parti prodotte mediante “tecnologie tradizionali” (ovvero produzione sottrattiva). Tuttavia, possiamo immaginare, per un futuro imminente, la piena fattibilità di strutture integrate fabbricate, multi-materiale e di forma complessa integrate in una singola fase di produzione. Queste parti iniziano già a rappresentare un prodotto finale piuttosto che un semplice prototipo. In effetti, dovremmo notare che il termine Ma ha sostanzialmente sostituito il termine prototipazione rapida o stampa 3D, al fine di sottolineare un legame più stretto con il componente di uso finale. Al momento – continua Berselli – qualsiasi tecnologia legata alla Ma si sta evolvendo molto rapidamente, sia in termini di processi di produzione che in termini di materiali disponibili. Per quanto riguarda la Ma delle parti metalliche, le principali sfide sono rappresentate dai costi, che sono ancora troppo elevati per un uso diffuso e / o l’accesso alla tecnologia da parte del pubblico in generale e dalla capacità di ottenere buone prestazioni. Per quanto riguarda le parti in plastica, gli attuali problemi da risolvere sono sostanzialmente gli stessi, sebbene la stampa 3D di materie plastiche a basso costo e di qualita’ non professionale sia già di fatto accessibile a tutti: una stampante 3D base può essere acquistata per poche centinaia di euro. In questo caso, possono essere impiegati diversi materiali che vanno dai noti Acrylonitrile Butadiene Styrene (Abs) e Polylactic Acid (Pla), fino ai polimeri morbidi, simili alla gomma. Tuttavia, è innegabile che le proprietà strutturali che possono essere ottenute, ad esempio, tramite lo stampaggio ad iniezione, sono ancora migliori rispetto alla loro controparte Ma. Nondimeno, tali lacune prestazionali stanno rapidamente diminuendo.

Conclusioni

Negli ultimi anni, la MA è stata considerata una delle leve più strategiche per supportare l’aumento della competitività nel mondo e ha guadagnato una notevole popolarità sia nel mondo accademico che nel settore manifatturiero.

In tale ambito, la Ma propone varie applicazioni in settori industriali chiave, ma la vera evoluzione è la sua combinazione con i concetti di Ec. Questa combinazione dovrebbe quindi essere maggiormente analizzata dalle aziende perché i tempi della standardizzazione digitale sono estremamente rapidi e quindi risulta importante anticipare i cambiamenti per stare al passo con la tecnologia, superare le barriere di un mercato sempre più dinamico e affrontare il tema sempre più pressante dei cambiamenti climatici.

La collaborazione tra le aziende e le Università – e quindi la rete AMiCE – attraverso un continuo scambio di conoscenze a supporto di progetti sperimentali, diventa di importanza strategica per l’innovazione e lo sviluppo delle aziende stesse.

Saiem – Linea Pilota selezionata per l’Italia dal progetto AMiCE

Gruppo Ligure con base a Cairo Montenotte e stabilimenti a Piacenza così come in molte altre località strategiche. Il gruppo è costituito da Saiem, Sitav, Omg ed Elar si occupa della progettazione, aggiornamento, revamping e manutenzione di treni ordinari e ad alta velocità per una numerosa schiera di clienti nazionali ed internazionali, quali Trenitalia, Trenord, Alstom, Ansaldobreda, ma anche Hitach Rail, Sbb Swiss Rails, China Railways per giungere poi fino al mercato dei treni urbani, con clienti come Atac Roma e Atm Milano.

Il Gruppo occupa oltre 700 persone in gran parte tecnici dedicati alle differenti fasi di lavorazione. Il Gruppo è dotato di strutture atte a eseguire la manutenzione sia in situ che in rimessaggio (Figure 1 e 2) e ha partecipato con grande entusiasmo alla iniziativa del Progetto AMiCE.

La linea pilota che ha sviluppato in collaborazione con i partner di AMICE ha permesso di approfondire la trasposizione dalla Ma, intesa come studio tecnico delle possibilità di stampa, sfruttando in termini completi le potenzialità della Ma nell’ambito della catena di fornitura attualmente operativa. Il Gruppo stampa in autonomia Alluminio, Inox, leghe di Titanio e Leghe base Nickel, dall’Inconel al Hastelloy X e presta le sue competenze anche a progetti su diversi assi di trasporto, come quello navale, di recente implementazione.

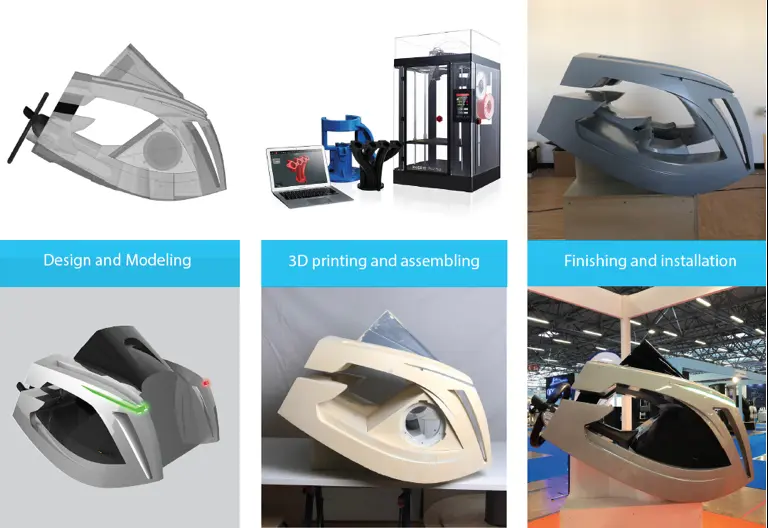

Superfici – Linea Pilota selezionata per l’Italia dal progetto AMiCE

Un’interessante sfida per i prodotti in Ma risiede nella produzione di prototipi di grandi dimensioni. Tale interessante problematica è stata affrontata, ad esempio, dalla start-up Superfici, con sede a La Spezia. In particolare, Superfici si occupa di progetto e realizzazione mediante Ma di parti per l’industria navale e nautica (ad esempio, parti per grandi yacht). Uno dei casi di successo selezionato dal consorzio di AMiCE (Figura 3) ha appunto riguardato la produzione in Ma e scala 1:1 della plancia di un yatch di lusso.

*Flavio Tonelli è docente di Impianti Industriali all’Università di Genova