Vivere il presente per anticipare il futuro. È questo il messaggio che Siemens rivolge a software house e system integrator, a costruttori di macchine e clienti finali con il suo Digital Transition Partner program. La multinazionale vuole dare vita a un ecosistema di aziende con competenze complementari per sviluppare modelli di co-creazione di soluzioni digitali. Con il programma si realizza la visione digitale di Siemens. Una dimensione più inclusiva, che vuole dare voce a tutti i portatori d’innovazione. Start-up e digital native companies, innanzitutto, che evidenziano un mindset digitale orientato a nuovi modelli di business, industriali e manifatturieri. Occorre essere allineati alle sfide del mercato: il digitale non aspetta nessuno. Illudersi di poter cambiare direzione, e virare nell’as a service solo quando i clienti lo richiedono, è rischioso. È ora, quindi, che si compia un salto evolutivo, abbracciando le tecnologie abilitanti l’Industrial Iot. Che poi vuol dire digitalizzazione di prodotto, di processo e di modelli di business.

“Non continuate a vivere sugli allori. Cogliete l’attimo o sarà troppo tardi”. È questa l’esortazione che Siemens rivolge a tutti gli attori presenti nell’ambito dell’automazione industriale. L’obiettivo è diffondere la capacità di operare in modo collaborativo su tutti livelli tecnologici. Possono esservi infinite combinazioni, una molteplicità di interpretazioni, più edge meno cloud, o il suo esatto contrario, ma la sostanza non cambia. La volontà di Siemens è chiara: preparare tutta la filiera di riferimento alla transizione, creare una squadra coesa capace di confrontarsi nella sfida della digitalizzazione, con conoscenze e tecnologie appropriate per trasferire al mercato il valore dei dati. Un team che deve avere spazi adeguati dove formarsi.

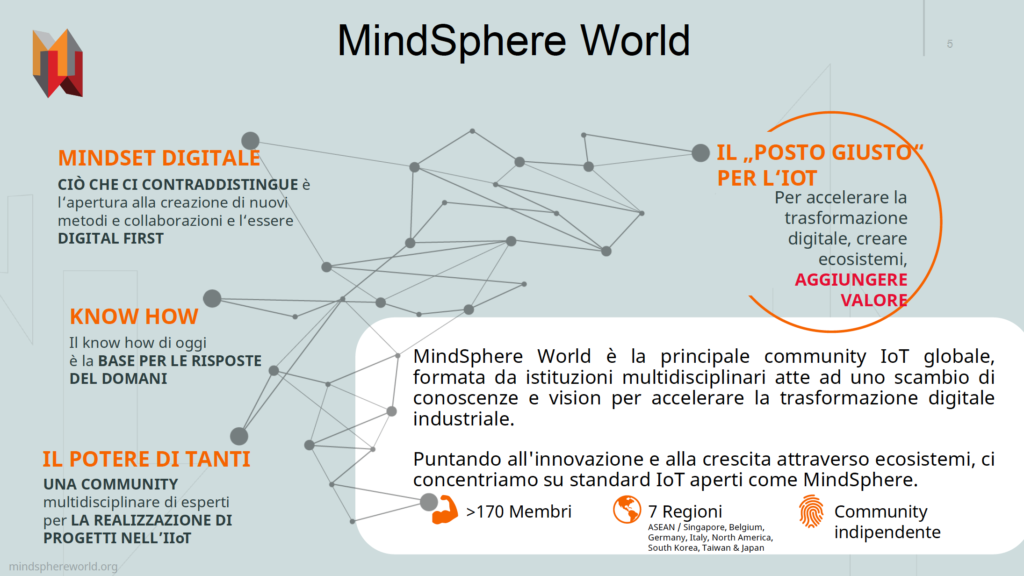

Ecco, quindi, il senso dei centri dimostrativi Siemens Dex (Digital Experience Center) di Milano e Piacenza, la presenza presso i competence center – del Made di Milano, del Bi-Rex di Bologna e del Cim 4.0 di Torino – e le attività che vengono condotte all’interno di MindSphere World Italia, la community IoT globale promossa da Siemens che supporta le aziende nello sviluppo del business con l’Industrial IoT basandosi sull’ecosistema MindSphere. Andrea Gozzi, segretario generale di MindSphere World Italia, Andrea Brunner Giussani, solution partner manager Digital Industries Siemens in Italia e Giuseppe Biffi, business development manager Digital Enterprise Siemens in Italia, ci spiegano la filosofia e gli obiettivi del nuovo Digital Transition Partner program. «Nell’ambito dell’Industrial IoT (IIoT) stiamo creando il più grande ecosistema di riferimento per l’industria, attraverso il coinvolgimento attivo di clienti e partner con i quali condividiamo la missione di presentarci al mercato in modo sinergico, coordinando soluzioni tecniche, modelli di business e regole di scambio delle informazioni, afferma Gozzi. La nostra piattaforma completa di edge computing, cloud e sviluppo low-code ci permette di soddisfare tutte le esigenze di innovazione digitale dei nostri partner e clienti, garantendo la sostenibilità nel tempo dei loro investimenti».

Convergenza tecnologica Ot-It

«Il mercato conosce già i fondamentali di industria 4.0, non ha più bisogno di capire le tecnologie abilitanti, dice Biffi. Quello che oggi ci viene richiesto sono i casi applicativi: conoscere e comprendere i benefici e i vantaggi che si possono trarre dall’adozione delle tecnologie. Prima era importante la fiducia, ora è importante dimostrare attraverso casi reali. E per passare dalla teoria alla pratica è indispensabile una collaborazione tra tutti gli stakeholder della nuova industria 4.0, ovvero di tutti coloro che sono deputati al trasferimento sul campo del potenziale tecnologico: dagli attori dell’automazione, i system integrator che hanno da sempre lavorato in questo settore, a quelli dell’information technology che sanno interpretare il digitale in chiave industriale e manifatturiera. L’ecosistema di partner – afferma il manager – deve essere organizzato per mettere a punto piani esecutivi di convergenza tecnologica Ot-It capaci di intercettare la domanda nascente».

Spazi mono-brand “Full Siemens”

Attraverso i suoi centri tecnologici Dex di Piacenza e Milano, Siemens presenta lo stato dell’arte delle tecnologie presenti sul mercato e invita i visitatori ad approfondire, con un approccio olistico, le tecnologie emergenti e del futuro. Sono smart factory che offrono il meglio della tecnologia full Siemens, applicazioni che valorizzano il concetto di ecosistema mono-brand. Qui, le tematiche di integrazione e interconnessione tra sistemi hardware e software sono estremamente facilitate e agevolate, e le tecnologie nativamente integrate o integrated by design sono le protagoniste. Il Centro di Piacenza, nato nel 2011, è il centro dimostrativo che si rivolge prevalentemente al mercato discreto, ovvero al manifatturiero, un settore caratterizzato da processi rapidi, non continui, tipici dell’automotive, packaging, assembling, aerospace & defence. Forte attenzione viene data alla simulazione e al digital twin.

Vedere per credere

Il Dex è per definizione un work in progress, uno spazio evolutivo, che anticipa le tendenze del mercato e propone novità continue. «In questi dieci anni si sono aggiunte nuove macchine e tecnologie, racconta Biffi. L’obiettivo è avere uno stato dell’arte tecnologico permanente». Nell’ultimo periodo è aumentato il gradiente di intelligenza artificiale e altrettanto quello della simulazione, che peraltro rappresentano un unicum digitale: l’uno è funzione dell’altro, basti pensare al digital twin, che è simulazione in real-time. I Dex, come spiegato da Biffi, hanno una funzione importantissima: trasferire a partner e clienti il valore che può nascere dall’implementazione delle nuove tecnologie, dando la percezione dei vantaggi che possono scaturire da un ambiente industry 4.0 completamente integrato e automatizzato. Considerazioni che valgono e si estendono specularmente a tutti e due i centri, sia quello di Piacenza che quello di Milano.

Dex come digital twin di fabbrica

Quale la differenza rispetto a spazi smart factory che sono sbocciati in tutta Italia? «E’ il patrimonio di conoscenze che abbiamo maturato in oltre 10 anni di successi e insuccessi poiché un qualsiasi processo di innovazione è basato sull’apprendimento che deriva dall’errore. E la palestra migliore per applicare questo principio è proprio quella del Dex», dice Biffi. Insomma, il Dex può essere definito come il digital twin di un ambiente di fabbrica. Un contenitore di tecnologie sulle quale simulare, ovvero mettere alla prova, soluzioni di industrial IoT applicate a una macchina, a una linea automatica o a un processo industriale. Uno spazio dove si realizza la sharing experience, la condivisione di esperienze tra tutti gli stakeholder dell’ecosistema partner di Siemens. «Può sembrare banale o scontato, ma non tutte le aziende presenti sul mercato operano in questa direzione, afferma Biffi. Per noi rappresenta un tratto distintivo che mette in luce l’impegno e la dedizione di Siemens nel condividere con i propri clienti un patrimonio inestimabile di conoscenze e best practice. Solo attraverso l’esperienza diretta di anni, è possibile farsi promotori di cambiamenti reali e duraturi, a totale vantaggio del cliente finale».

Competence Center, gli spazi multi-brand

Non sempre, però, l’ecosistema monobrand è la prima scelta delle aziende. In alcuni casi le imprese si avvalgono di fornitori diversi e optano per integrare soluzioni provenienti da brand distinti. È questo il motivo per cui Siemens è diventata partner tecnologico di 3 dei maggiori competence center. Nello specifico, come già anticipato, il Made di Milano, il Bi-Rex di Bologna e il Cim 4.0 di Torino. Sono gli spazi dove si applica la modalità multi-brand: aree dimostrative multivendor dove si creano opportunità concrete per conoscere, testare e applicare le tecnologie abilitanti 4.0, in un processo virtuoso di innovazione. In questi centri di competenza, i visitatori possono incontrare più fornitori che propongono soluzioni integrabili tra di loro. È l’esempio di come Siemens sappia dialogare e aprirsi a soluzioni di terze parti. «Rispetto all’approccio inclusivo e monobrand dei Dex, quello dei competence center è complementare e non opposto, dice Biffi. Non esiste, pertanto, una soluzione migliore o peggiore, ma due modalità distinte di fare sistema. Ciò che accomuna le due modalità è il fatto che questi centri sono strutture dinamiche, vive, continuamente aggiornate (con una prospettiva di 3/4 anni), dove ogni giorno lavorano e collaborano vari team di progetto. L’obiettivo condiviso? mostrare il meglio della tecnologia attuale ed emergente – come edge computing, intelligenza artificiale, robotica – in un ambiente fisico e virtuale che crea prossimità con il cliente finale».

Oltre l’interconnessione

Al di là di puntare a una fabbrica zero difetti, con macchine tendenzialmente a prova di guasto, always-on, da parte di MindSphere World esiste tutto l’interesse per sviluppare soluzioni allineate a nuovi modelli di business as a service per il comparto Oem. «E’ solo con la collaborazione tra tutti i partecipanti alla filiera dell’innovazione, ovvero i clienti finali, gli Oem e i fornitori di componenti e software, che riusciamo a definire soluzioni di reale valore, afferma Gozzi. Industria 4.0 non può e non deve essere inteso come semplice interconnessione. È una visione riduttiva». Secondo il manager, l’interconnessione è il fondamento tecnologico ma è la digitalizzazione dei flussi di lavoro, ovvero la digitalizzazione di processo il vero obiettivo. Il goal deve essere l’estensione delle informazioni, dall’edge alle applicazioni enterprise, sfruttando le potenzialità del cloud ovvero scalabilità e condivisione dei dati, anywhere–anytime.

I tre livelli di partnership

«Il Digital Transition Partner program non è il solo programma di partnership esistente in casa Siemens. Nel contesto dell’automazione industriale, Siemens Digital Industries sostiene un Partner program globale nel quale, secondo una strategia internazionale e locale, Siemens si rivolge in modo specifico a diverse tipologie di aziende. Nello specifico, il programma dei Solution Partner si rivolge tipicamente a system integrator di automazione e il programma Approved Partner Value Added Reseller è dedicato ai distributori di materiale elettrico. «Secondo questo framework di partnership oggi consolidato, Siemens sostiene lo sviluppo delle competenze tecnologiche delle aziende che implementano nelle proprie best practice le nostre soluzioni, piattaforme e prodotti, secondo una logica integrata e di valore, spiega Brunner Giussani. Nostro obiettivo è sviluppare un’operatività collaborativa. Per entrambe le categorie di partnership menzionate, la trasformazione digitale rappresenta oggi una vera sfida sia in termini di sviluppo di competenze interne, sia nell’inclusione di nuovi servizi da realizzare, nonché verso nuovi modelli di business digitali da comprendere. Servono competenze native digitali per dare una nuova prospettiva di sviluppo all’elaborazione del dato».

Digital Transition Partner Program per accelerare la trasformazione

Il nuovo programma è quindi un acceleratore dell’innovazione tecnologica nel nostro Paese anche e soprattutto per le tradizionali categorie di partner Siemens già menzionate, oltre che per tutti i clienti Siemens, siano essi costruttori di macchine (oem) oppure clienti finali. In questo senso si allarga e si amplia il significato del termine partnership fino ad ora condiviso, procedendo verso un concetto di network di aziende, con competenze complementari, che cooperano secondo proprie competenze e in linea con i rispettivi modelli di business, conducendo verso modelli di co-creazione di soluzioni digitali nel raggiungimento dei rispettivi obiettivi di mercato. «Un ulteriore cambio di paradigma – dice Gozzi – è che non si osserva il potenziale dei partner unicamente nei termini di fatturato di business diretto ma anche attraverso una diversa volontà e propensione di affrontare il contesto». In altre parole, il Digital Transition Partner program non è solo per aziende strutturate in termini dimensionali, ma per tutti coloro che abbracciano la visione digitale di Siemens, senza preclusione di dimensioni aziendali in termini di fatturato. «Start-up e digital native companies evidenziano oggi un mindset già decisamente allineato alle nostre aspettative di collaborazione dinamica e trasparente, aggiunge Gozzi. Questo implica non solo che la trasformazione digitale sia connessa alle nuove tecnologie e a nuovi modelli di business, ma esprime un cambiamento più profondo che ci riguarda da vicino oggi e sempre più nel futuro del nostro lavoro: nel passaggio dal tradizionale business core-automation alla digitalizzazione dell’automazione si definisce un nuovo modo di lavorare per essere sempre più vicini alle sfide del mercato, in cui la tecnologia ha alzato l’asticella della relazione tra gli attori. C’era una volta il fornitore di componenti, poi il partner delle soluzioni e ora la co-creazione di valore di più partner tecnologici che soddisfano in modo sinergico alle esigenze crescenti del mercato».

L’approccio Siemens

L’approccio dell’azienda è dunque sinergico a più dimensioni, in cui si inseriscono gli stessi end user. “Pure automation player” collaborano con attori digitali che fanno integrazione di piattaforme e sistemi al fine di permettere l’interazione di processo tra livello di fabbrica e livello enterprise. «Il percorso non è poi così rigido, osserva Brunner Giussani. Vi possono essere system integrator che vogliono acquisire un maggiore profilo digitale, altri che scelgono di delegare queste competenze ai Digital Transition Partner. Questi ultimi sono una categoria di operatori che prima non esisteva. Non sono nemmeno le tradizionali software house legate al mondo dell’It. Sono nuovi player che hanno applicato i principi dell’It al mondo dell’industry 4.0, mettendo in campo idee per sviluppare soluzioni per un’interazione di processo Ot-It – di manutenzione predittiva, di customer service, di controllo qualità – dove la logica algoritmica diventa sempre più determinante. Sanno come valorizzare il cloud e sanno come valorizzare il nostro full stack IoT senza scendere a compromessi con investimenti pregressi in architetture legacy».

Una filosofia adattativa che promuove la resilienza delle imprese

Le nuove architetture dati assicurano una flessibilità senza precedenti e di conseguenza una capacità di adattamento del nuovo sistema informativo edge-cloud ai cambi di produzione e organizzativi. L’impegno di MindSphere World riflette l’urgenza di una gestione end-to-end dei flussi dati di fabbrica per superare il mero controllo di produzione. Tracciabilità, ispezioni di qualità, trasferimento istruzioni operatore in realtà virtuale e aumentata. Tutto questo permette di non essere ostaggio della complessità che si è venuta a creare con l’impresa a silos, dove i blocchi funzionali delle diverse aree aziendali (Plm, Erp, Mes, Wms, Crm) non interagiscono. «La logica con cui si sviluppa l’IoT è dirompente, semplifica e razionalizza l’uso intensivo ed estensivo del dato a tutti i singoli livelli applicativi, afferma Gozzi. È come passare da un edificio a più piani a un loft, un ambiente open space dove tutto viene condiviso. In questo modo i dati non sono più confinati nel perimetro di produzione ma vengono consumati all’interno dei più svariati framework applicativi dell’utente».

MindSphere World Italia

Il progresso e la diffusione di esperienze digitali dell’ecosistema di partner Siemens è fortemente legato a MindSphere World Italia, punto cruciale per trasferimento di know-how digitale che va a sommarsi alle attività di trasferimento tecnologico conferite ai Dex e ai competence center. «Attraverso l’associazione MindSphere World Italia abbiamo proposto ai nostri più vicini e innovativi clienti di guidare insieme l’evoluzione del mercato dell’Industrial IoT e abbiamo constatato che i clienti che beneficiano delle attività dell’associazione hanno rapidamente creato soluzioni tecnologicamente innovative riuscendo a sorpassare i loro competitor nell’offerta di soluzioni digitali», afferma Gozzi. Secondo dati forniti dall’associazione, le aziende che hanno basato loro soluzioni sull’offerta dell’ecosistema MindSphere hanno una percentuale di successo del 60% (la media, secondo quanto rilevato dall’Osservatorio Politecnico di Milano è del 5%). I soci dichiarano, inoltre, che utilizzando la piattaforma condivisa per l’IIoT as-a-service di Siemens sono riusciti a ridurre i costi e tempi del progetto anche del 90% rispetto ad una soluzione auto-costruita sulle piattaforme IoT più familiari.

Percorsi di formazione e qualifica

«I nostri programmi di partnership si fondano sullo sviluppo continuo delle competenze tecnologiche. Ai nostri partner proponiamo momenti tradizionali in aula, un continuo confronto con le nostre business unit tecnologiche, webinar on-line e anche l’uso di specifiche piattaforme di Automation Academy tali da raggiungere le diverse figure professionali secondo propria misura e bisogni», racconta Brunner Giussani. Formazione non solo tecnicista, dunque, che serve a comprendere i bisogni del cliente finale e a tradurli in una soluzione tecnologica, poiché spesso, l’errore, nella proposizione d’offerta al cliente, è quello di mettere il carro davanti ai buoi. È la prospettiva di business che deve trainare la soluzione non la tecnologia. Altrimenti il rischio è diventare ostaggio di quest’ultima.

Mendix, la nuova frontiera dello sviluppo low-code

Con i nuovi tool di sviluppo in logica low-code che appartengono alla piattaforma Mendix è possibile sviluppare applicazioni in tempi di gran lunga inferiori rispetto al passato. La scrittura di codice è drasticamente ridotta in quanto si automatizzano tutte le parti più ripetitive. Non solo, gli strumenti sono pensati per poter sviluppare i programmi con modalità fortemente interattive. Questo consente di rispondere al meglio alle aspettative del cliente riducendo il time to market. Quando si inizia a lavorare su un progetto applicativo le informazioni che vengono date dal committente si modificano nel corso dell’avanzamento lavori. Passo dopo passo si acquisiscono informazioni che servono a indirizzare il progetto verso il pieno raggiungimento dell’obiettivo. In passato, in base alle richieste del cliente, l’analista definiva l’architettura software e il programmatore, in base alle specifiche definite, sviluppava il programma. Un approccio lineare, il cui risultato, soddisfaceva soltanto in parte le aspettative del cliente. Con Mendix l’applicazione viene invece creata in the job: modifico e aggiorno, modifico e aggiorno. Con strumenti tradizionali sarebbe un disastro. I costi esploderebbero nell’arco di pochissimo tempo portando fuori budget il progetto. Con lowcoding mi dici cosa vuoi e te lo faccio vedere. Non ti piace? In pochi minuti lo cambio, te lo rifaccio vedere e così si va avanti. E’ il caso delle applicazioni smart che devono interconnettere il mondo dell’automazione ed essere utilizzate in mobilità su tablet, smartphone e wearable.