di Marco de’ Francesco ♦ I segreti hi-tech con cui le due divisioni Lead Digital Factory e Process Industries and Drives della multinazionale tedesca approcciano la digitalizzazione della manifattura

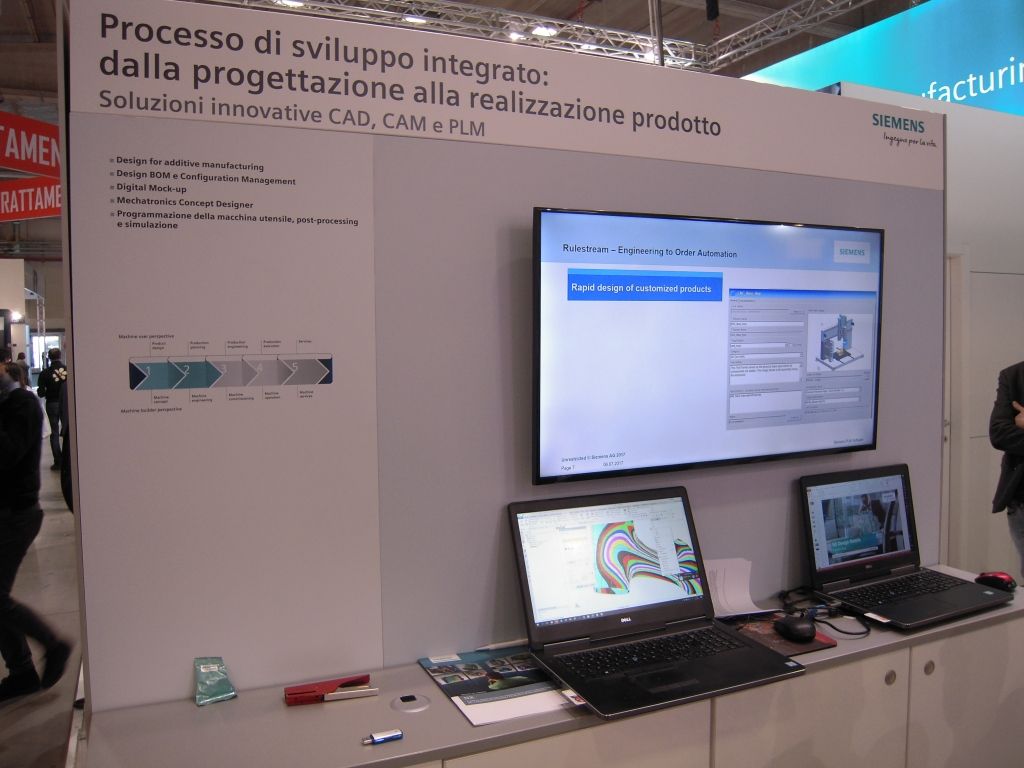

Si può presidiare l’intero processo industriale, dalla progettazione alla produzione fino ai servizi? Si può fare, grazie alle nuove tecnologie. Siemens, gigante globalizzato dell’automazione, dell’elettrificazione e la digitalizzazione traccia la via e prepara un terreno favorevole per le aziende del manifatturiero. Perché oggi la digitalizzazione non va intesa a compartimenti stagni, ma anzi deve riguardare l’azienda in tutte le sue funzioni, e la produzione in tutte le sue declinazioni. Parola di Siemens, che guarda sia ai costruttori di macchine utensili che all’utilizzatore finale, siano essi grandi, piccole o medie imprese. E che individua tra i principali vantaggi di questa strategia: un incremento di flessibilità, qualità ed efficienza ed una riduzione del time-to-market. In una sola parola aumento della competitività nel mercato globale. Un percorso completo tra prodotti, servizi digitali e soluzioni tecnologiche lungo l’intero processo produttivo presentato di recente a una delle fiere di riferimento dell’industria manifatturiera, il Mecspe di Parma. Nell’occasione, ne abbiamo parlato con Filippo Giannini, director machine tool systems, e con Luigi Ruggieri, business development manager, entrambi di Siemens Italia.

Soluzioni “complete” in vista della competitività

Per illustrare i vantaggi della digitalizzazione all’interno della fabbrica, Siemens ha illustrato in sede fieristica tutte le fasi del workflow produttivo che porta alla realizzazione di prodotti personalizzabili di alta qualità, dalla progettazione alla produzione, fino ai servizi. E questi ultimi non sono cosa da poco: pensiamo ad esempio alla machine virtualization, alla possibilità di generare gemelli digitali (copie digitali dinamiche di qualcosa di reale: di un prodotto manifatturiero, di un processo produttivo o di un’intera fabbrica. Presenta vantaggi intrinseci: si evita, risparmiando, la creazione di costosi prototipi fisici e si può valutare, in anticipo sull’effettiva realizzazione fisica, l’operatività di un sistema; ndr) al machine data analytics (elaborazione delle informazioni che arrivano dalle macchine, utili per la manutenzione preventiva e predittiva, nonché per l’ottimizzazione di impianti e prodotti; ndr), alla gestione delle risorse e delle performance (e quindi all’integrazione della macchina nello stabilimento e alla produttività, in base a diversi parametri), e alla connettività (anche in riferimento al Cloud)». Ma perché è così importante fornire soluzioni complete?

«Industria 4.0 è sicuramente un’opportunità per far evolvere la competitività delle aziende manifatturiere e una delle parole chiave è sicuramente integrazione, di macchine, celle di lavoro e processi produttivi sfruttando la digitalizzazione. Ma per garantire un effettivo vantaggio competitivo la digitalizzazione deve necessariamente essere combinata con l’automazione di un CNC potente e flessibile, con le tecnologie di lavorazione, e con una adeguata competenza nell’integrare questi campi. La piattaforma Sinumerik rappresenta una soluzione ottimale per la digitalizzazione, per l’automazione a CNC, per la gestione della tecnologia di tutte le macchine utensili a partire da quelle tradizionali quali tornitura, fresatura e rettifica a quelle multitasking e alla tecnologia additiva» ci dice Giannini. Questo chiede il mercato, e c’è una logica in tutto questo. Quale, esattamente? «La creazione del valore – ha continuato Giannini – ma anche la riduzione dei tempi di immissioni del prodotto sul mercato e l’aumento di flessibilità che permette la realizzazione di un prodotto sempre più personalizzabile e di qualità crescente».

La progettazione

Tra gli strumenti a disposizione di costruttori di macchine e clienti finali per la fase di progettazione troviamo innanzitutto la suite NX CAD/CAM/CAE (l’espressione Cad-Cam si riferisce all’impiego congiunto e integrato di sistemi software per la progettazione assistita da computer, computer-aided design, Cad, e fabbricazione assistita dal computer, computer-aided manufacturing, Cam; l’uso di sistemi integrati di Cad-Cam rende più semplice il trasferimento di informazioni dalla prima alla seconda fase del processo; quanto al Plm, è un approccio strategico alla gestione delle informazioni, dei processi e delle risorse a supporto del ciclo di vita di prodotti e servizi, dalla loro ideazione, allo sviluppo, al lancio sul mercato, e al ritiro; ndr). Oppure la suite Sinumerik Integrate e la soluzione Sinutrain per la preparazione macchina e l’attrezzaggio.

In effetti quest’ultimo, SinuTrain, è un software praticamente identico al controllo numerico Sinumerik, disponibile anche su Pc. Con SinuTrain si offre una soluzione integrata e fortemente orientata alla pratica per i corsi di formazione di macchine a controllo numerico. Svolge la funzione di software di addestramento ma anche quella legata alla programmazione offline. Secondo Ruggieri «in questo modo è possibile testare ed utilizzare tutte le funzionalità della superficie operativa Sinumerik Operate. E in questa prima fase è possibile effettuare un’analisi preventiva della lavorazione del pezzo. Si tratta di uno strumento efficace, che aiuta l’operatore a ottimizzare la lavorazione per conseguire un risultato finale migliore in termini di produttività e di riduzione degli errori».

La produzione in macchina

Qui dobbiamo parlare di due macchine. Un centro di lavoro a cinque assi e un centro di tornitura orizzontale. Il primo equipaggiato con un CNC Sinumerik 840D sl con Sinumerik Operate V4.8, il secondo dotato di CNC Sinumerik 828D sl con Sinumerik Operate V4.7. In generale, il termine controllo numerico si riferisce a un sistema elettronico dotato di logica programmabile che, applicato a macchine utensili, le rende capaci di compiere un ciclo di lavoro autonomamente, senza l’intervento di un operatore umano. E Sinumerik è un marchio storico del controllo numerico Made in Siemens. Questo genere di prodotto fu realizzato per la prima volta dalla multinazionale tedesca nel 1960; al tempo si basava sulla tecnologia del relè, con controllo di punti e distanze. Nel 1964 Siemens registra il brand; e dal 1965 al 1972 i sistemi di controllo vengono sviluppati in base alla tecnologia dei transistor. Negli anni Settanta compaiono i primi microprocessori; negli anni Ottanta i monitor e la grafica.

Dal 1996 le funzioni di sicurezza per gli operatori sono state integrate nel software; mentre nei primi anni Duemila vengono offerti servizi innovativi per aumentare la produttività e l’efficienza delle macchine utensili. Ad esempio, simulazioni relative sia agli impianti che alle lavorazioni, monitoraggio tramite il web dello stato delle macchine e piattaforme di manutenzione e servizio di diagnostica online. Dal 2005, con la serie Cnc Simunerik Solution Line, Siemens standardizza tutte le interfacce relative a Cnc basati su standard industriali Ethernet – Profinet, facilitando l’integrazione delle singole macchine negli impianti; mentre dal 2009, con il software operativo Sinumerik Operate, che combina nella stessa interfaccia utente diversi tipi di programmazione.

Secondo Ruggieri «il centro di lavoro a 5 assi è tecnologicamente avanzato, ideale per la lavorazione di stampi ovvero di particolari meccanici con superfici complesse che devono avere una qualità superficiale elevata. Grazie all’utilizzo della funzionalità Top Surface è possibile ottimizzare i dati proveniente dal sistema CAD/CAM con l’obiettivo di garantire un’elevata qualità di lavorazione superficiale indipendentemente dal CAM. «Inoltre per questa macchina – continua Ruggieri – abbiamo sviluppato esempi di realtà aumentata che consentono all’operatore di ottenere tramite smart device le istruzioni per la manutenzione o informazioni specifiche che possono essere di aiuto a chi utilizza la macchina». Quanto al centro di tornitura orizzontale, «la programmazione non viene svolta con un percorso esterno, con il Cam – ha affermato Ruggieri – come nel caso del centro di lavoro, ma a bordo macchina o utilizzando il Sinutrain, il digital twin del controllo numerico».

Sinumerk Operate è un’interfaccia semplice e intuitiva che garantisce una programmazione e preparazione del lavoro estremamente rapida, razionale ed intuitiva. Abbinato ai nuovi pannelli che arrivano fino a 24 pollici, Sinumerik Operate mette a disposizione una gamma di funzionalità operative multitouch accuratamente studiate e all’avanguardia. Peraltro l’opzione “Execution from external storage” (Ees) permette una facile gestione dei dati e dei programmi, indipendentemente dalla loro ubicazione (nc, disco locale, usb, rete) al fine di ottenere una memoria “virtualmente” infinita. Grazie a questa funzionalità la gestione ed esecuzione dei programmi NC potrà essere eseguita direttamente da un qualsiasi supporto esterno come se fosse direttamente sulla macchina e senza alcun tipo di restrizioni nell’eseguire il richiamo di sottoprogrammi dal programma principale.

Controllo della produzione e manutenzione

Con sistemi intelligenti e innovativi per l‘analisi dell’efficienza dell’officina, il monitoraggio della produzione, la gestione della manutenzione e tele-assistenza quali Analyze MyPerformance (AMP), Analyze MyCondition (AMC) e Access MyMachine (AMM) è possibile monitorare real time tutte le fasi di svolgimento della produzione, anche con l’analisi delle performance e dello stato delle macchine. «La manutenzione non è più legata alle ore di lavoro ma alla condizione delle componenti degli impianti» ha affermato Ruggieri. Infine Mindsphere, il sistema operativo aperto per l’IoT basato su cloud per la raccolta e l’analisi dei dati provenienti dalle macchine e relativi alla produzione e che consente di utilizzare delle App dedicate ad esempio all’ottimizzazione degli asset e dei processi. Industria Italiana se ne è occupata più volte, ad esempio qui.

La piattaforma è funzionale alla strategia di presidio del processo di produzione industriale. Infatti mesi fa Andrea Gozzi (Business development manager for Industrial Software at Machine Tool Systems di Siemens Italia) a proposito di Mindsphere, aveva affermato che «le imprese manifatturiere devono ottimizzare l’intera catena di creazione del valore, dalla progettazione dei prodotti, passando per la pianificazione del processo produttivo, fino alla gestione dei servizi di post-vendita e manutenzione. Questo implica conoscere ed analizzare un vasto insieme di informazioni raccolte durante l’intero ciclo di vita dei prodotti, i cosiddetti ‘big-data’, per comprendere che cosa realmente accade nella catena produttiva e agevolare quindi decisioni efficaci e tempestive». Che è appunto il “lavoro” di Mindsphere.

[boxinizio]

Siemens

Con circa 377 mila collaboratori nel mondo, l’azienda ha chiuso il 30 settembre l’esercizio fiscale 2017 con un fatturato di 83 miliardi di Euro e un utile netto di 6,2 miliardi di Euro. Presente in Italia dal 1899, Siemens è una delle maggiori realtà industriali nel nostro Paese con centri di competenza su software industriale e mobilità elettrica, un centro tecnologico applicativo (TAC) per l’Industria 4.0 e due stabilimenti produttivi. Siemens è al primo posto nel mondo per l’automazione, è leader nell’elettrificazione oltre a essere una delle aziende che hanno inventato l’Industria 4.0 e ne guidano lo sviluppo a livello globale. «Con un trend crescente – ha di recente affermato Giuliano Busetto, Country Division Lead Digital Factory e Process Industries and Drives di Siemens Italia – gli investimenti in R&S della società sono cresciuti. Siemens prevede di aumentare, a livello mondiale, gli investimenti in ricerca e sviluppo, nell’anno fiscale 2018 superando così i 5 miliardi di euro».

[boxfine]