Il prossimo appuntamento con il webinar di Siemens Industry Software su simulazione e mondo energy sarà il 17 giugno. Clicca qui per il programma e clicca qui per l’iscrizione

Quello dell’energia e delle utility è, per ogni economia, un settore fondamentale, nel senso letterale del termine: senza energia, e senza chi la distribuisce, è di fatto impossibile creare una infrastruttura industriale. Ma è anche un mercato sempre più complesso, dove il gigantismo dei progetti pone crescenti problemi. Gestire la realizzazione e successiva gestione di una piattaforma off-shore, di una centrale idroelettrica, di una rete di distribuzione nazionale, richiede il coinvolgimento di aziende e persone con profili diversi, e coordinare il tutto richiede l’utilizzo di strumenti di gestione sofisticati. Ma fino a oggi questo non è avvenuto: la gestione dei megaprogetti viene fatta in gran parte con vecchi metodi burocratici, e i risultati si vedono in termini di ritardi di consegna, sforamento di preventivi di spesa, bassa efficienza quando in operazione.

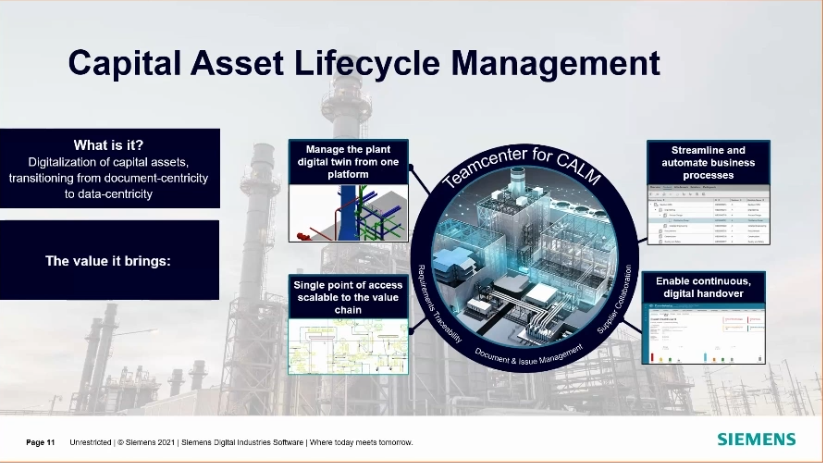

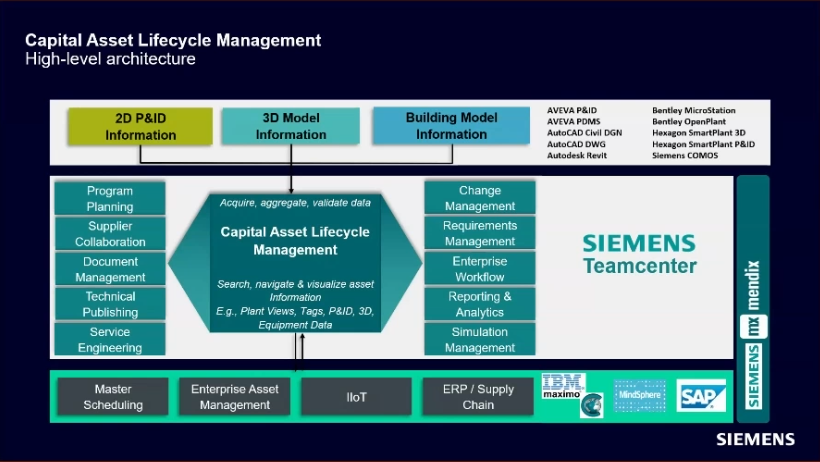

Per risolvere alla radice questi problemi, Siemens propone al settore Energy&Utility una speciale versione della sua piattaforma Teamcenter, chiamata Teamcenter Calm (da Capital Asset Lifecycle Management). La piattaforma, illustrata da Carlo Scibilia, presales account development specialist di Siemens in un recente webinar intitolato “La digitalizzazione nelle aziende del settore Energy&Utilities”, si basa fondamentalmente sull’utilizzo del digital twin come modello di dati capace di unificare e rendere facilmente accessibili tutte le informazioni eterogenee riguardanti un asset Capex, a partire dai dati di progetto fino a quelli di esercizio, passando attraverso le modifiche apportate in corso d’opera, i processi implementati, eccetera, per tutta la vita utile dell’asset. Calm sfrutta il motore di Bentley per collegarsi ai dati di progetto provenienti dalla maggior parte delle piattaforme Cad/Cae sul mercato, e i moduli di connessione di Teamcenter per scambiare dati con i sistemi e i processi “business” dell’azienda, dall’Erp al Master Scheduling, dall’Enterprise Asset Management alla supply chain.

I problemi del settore Energy&Utility

L’Energy&Utility è uno dei settori nei quali è più difficile operare. I motivi sono tanti, primo fra tutti la gestione dei progetti e degli asset Capex estremamente complessa. Nell’energy&utility, i progetti di nuovi impianti e infrastrutture appartengono sempre più spesso alla categoria dei “megaprogetti”, che coinvolgono un numero elevato di aziende, progettisti, maestranze, materiali. Una recente statistica pubblicata da McKinsey indica che il 98% dei megaprogetti incorre in ritardi (in media di 20 mesi) o aumenti di costo, e che questi ultimi mediamente sono dell’80% rispetto al preventivo iniziale. Del resto, negli ultimi 20 anni il mondo manifatturiero ha aumentato la sua produttività all’incirca del 72%, mentre quello delle costruzioni appena del 20%. Si è quindi creato un gap di efficienza di un 50% abbondante, dovuto principalmente alla mancanza di innovazione (digitalizzazione in particolare). A conferma di ciò, il mondo delle costruzioni è al 21esimo posto per indice di digitalizzazione fra le 22 industrie monitorate da McKinsey.

In un’altra ricerca, focalizzata sull’Oil&Gas, viene messo in rilievo un “performance gap” dovuto alla complessità operativa degli impianti di produzione e processo. Questo gap vale circa 200 miliardi di dollari anno, o se preferite l’equivalente di 10 milioni di barili di petrolio al giorno. Per esempio, una tipica piattaforma di estrazione off-shore lavora generalmente al 77% delle sue potenzialità, e c’è una differenza compresa fra il 5 e il 12% nella produzione realizzata dal miglior gruppo di addetti al controllo e dal peggiore gruppo. Questa elevata differenza di prestazioni è segno evidente del fatto che la complessità dell’impianto richiede un notevole know-how al personale per ottenere risultati validi. Gestire un asset CapEx comprende molti aspetti, a partire dalla fase di costruzione per continuare con quella operativa. E in tutte le fasi, una gestione poco accorta dei dati comporta costi aggiuntivi, sprechi di tempo, e in generale riduzione delle performance. Per esempio, il 2-4% dei costi CapEx sono collegati al lavoro di inserimento e correzione manuale di dati nei database dei software di O&M (Operation&Maintenance), a mostrare un’eccessiva centralità dei documenti e una bassa fluidità nel passaggio dei dati. Un buon 40% del tempo di engineering è sprecato nel rintracciare e validare informazioni memorizzate in svariati sistemi, in genere non connessi e non parlanti fra loro, cosa che evidenzia la compartimentazione dei dati e la presenza di “silos” di conoscenza. E per quanto riguarda la manutenzione, solo un quarto del tempo dei tecnici è risultato effettivamente aggiungere valore negli impianti presi in esame per l’indagine, in genere per colpa di una gestione manuale dei processi.

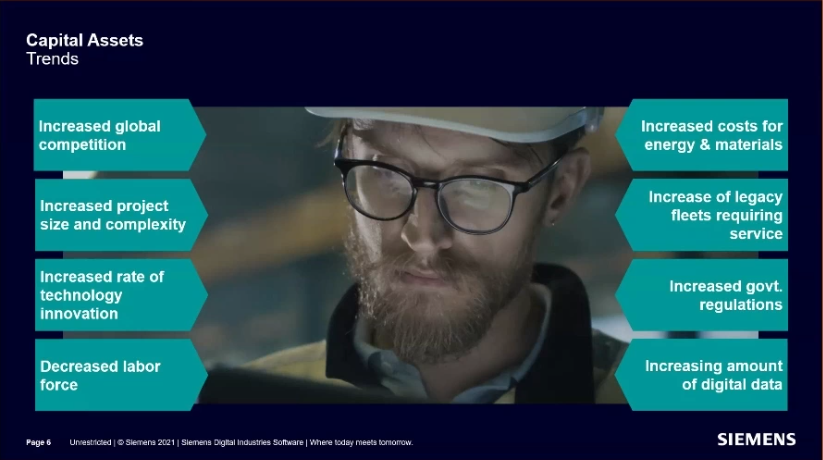

I trend dei Capital Asset

Nei prossimi 10 anni, il mondo dell’Energy&Utility si troverà ad affrontare nuove sfide legate principalmente alle nuove regolamentazioni sulle emissioni inquinanti e ai rapidi cambiamenti del mercato della distribuzione e dell’utilizzo dell’energia. Bisognerà ridurre in modo significativo l’uso di fonti fossili e sostituirle con rinnovabili, e bisognerà produrre circa il 50% di energia in più abbassando nella stessa misura le emissioni di CO2. E questo dovrà essere fatto in presenza di trend che stanno emergendo e che, in genere, complicano ulteriormente il quadro. Per esempio la maggiore competizione globale, il continuo aumento delle dimensioni (e quindi della complessità) dei progetti, l’accelerazione del processo di innovazione tecnologica, la riduzione della forza lavoro (è sempre più difficile sostituire i tecnici che vanno in pensione con nuovi elementi). E ancora, gli aumenti dei costi dei materiali, le regolamentazioni sempre più complicate, la quantità sempre maggiore di dati digitali. Insomma, il contesto non è semplice. Tanto che ci si potrebbe chiedere perché spingere l’adozione di tecnologie digitali nel comparto, visto che potrebbero essere un ulteriore fattore di complessità. In realtà, è vero il contrario.

«C’è una digitalizzazione che può sconvolgere in senso costruttivo questi scenari, dando grandissime opportunità di miglioramento – spiega Carlo Scibilia – un approccio di sistema alla pianificazione ed esecuzione dei progetti, un unico ambiente cross-disciplinare, una sorta di ecosistema, in cui si gestisce tutto l’impianto nel suo insieme, e non in maniera settoriale, superando i silos tramite gli strumenti di digitalizzazione oggi disponibili. Parliamo di una spina dorsale digitale dei dati, una base dati veramente onnicomprensiva e descrittiva di tutto l’impianto, che faccia da fonte di informazioni per le decisioni importanti che devono essere prese. Essa comprenderà tutte le applicazioni relative alla simulazione, allo scambio di informazioni e così via, e in generale consentirà l’integrazione dei dati descrittivi dell’impianto con quelli relativi alla sua gestione e al suo esercizio». È, in pratica, un vero e proprio gemello digitale dell’impianto da gestire.

Usare il gemello digitale

È appena il caso di ricordare che il Digital Twin, o gemello digitale, non è semplicemente un disegno dell’impianto realizzato in Cad, bensì una vera e propria copia digitale di esso, mappata tramite sofisticate strutture dati. Comprende quindi non solo i dati di progetto, ma anche quelli di funzionamento e di business, e si evolve in parallelo con l’impianto reale lungo tutto il suo ciclo di vita. In sintesi, un gemello digitale permette di realizzare appieno la Digital Transformation in un’infrastruttura. «Stiamo parlando di digitalizzazione come risposta a questa esplosione di complessità, di dati, di sistemi, di processi, e come filosofia per intervenire dando efficienza ai processi. Per digitalizzazione intendiamo l’uso di tecnologie informatiche per modificare i modelli di business, o crearne di nuovi, con l’obiettivo di generare nuovo fatturato o generare nuove opportunità di creazione di valore».

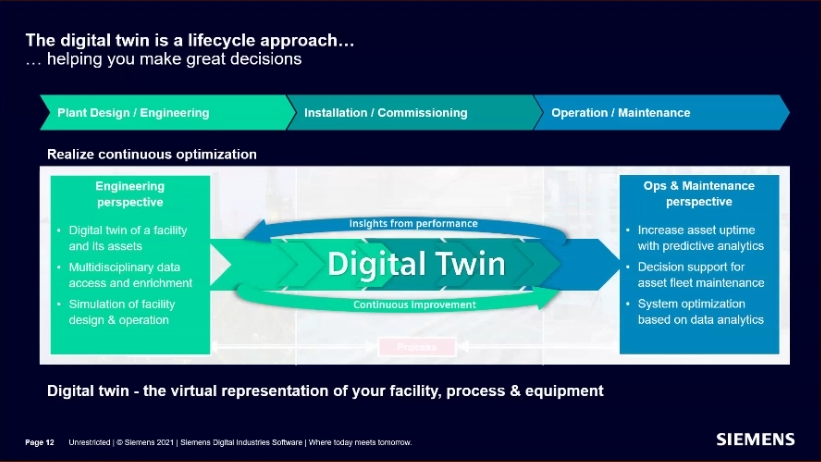

La digitalizzazione dunque può impattare positivamente anche la gestione dei capital asset, perché si tratta di prendere (spesso sotto pressione e con poco margine di errore) migliaia di decisioni complesse che coinvolgono il lavoro di un gran numero di persone e spesso richiedono la ricerca di informazioni più complete. «Il tema è di avere le informazioni giuste, di averle quando servono, né prima e né dopo, e contestualizzate correttamente. Solo così riesco a ottenere un processo che nell’insieme funziona subito, al primo colpo, senza pericolosi ricircoli che andrebbero a minare l’efficienza complessiva. E l’approccio per ottenere le informazioni giuste al momento giusto è quello in cui vado a integrare i processi e i dati che provengono dalle fonti più svariate, di design, di engineering, di progettazione in genere, e poi dati relativi all’installazione, al commissioning, e all’esercizio (operation&maintenance). Questo è ciò che in Siemens chiamiamo LifeCycle dell’impianto. Infatti questi tre macroblocchi rappresentano tutta la vita dell’impianto stesso».

Tutte queste informazioni gestite insieme, secondo la filosofia del lifecycle, ovvero completa dal punto di vista di processi e di tempi, vengono mappate sul digital twin, la copia digitale dell’impianto fisico. «Questo crea una fondazione solida di gestione delle informazioni, ma anche un ambiente collaborativo, che supporta l’esecuzione efficiente dei processi. Non va sottovalutato il fatto che il digital twin è un modello vivo. Alcuni pensano che esso sia solo la rappresentazione digitale delle viste tridimensionali derivate dal Cad. Esse sono sicuramente una rappresentazione importante, ma non l’unica. Il digital twin di fatto non è solo una gestione di dati, ma anche di processi e di ambienti collaborativi per il supporto alle decisioni. Il dato quindi c’è, ma non è fine a sé stesso: l’obiettivo è fornire input al processo decisionale, dando efficienza a questo processo, e fornendo un supporto alla collaborazione dei vari attori. E quindi sapere cosa c’è nell’impianto, che cosa è stato specificato che ci fosse, quali sono gli eventuali gap, cosa bisogna fare per ridurli, e così via, dal punto di vista di geometrie, di processi, di efficienza generale. Una vista che parte da quello che ho costruito, e che nel tempo può evolvere a coprire ciò che nella vita utile l’impianto è diventato, in modo da conoscere sempre la situazione corrente».

La soluzione Siemens: Capital Asset Lifecycle Management

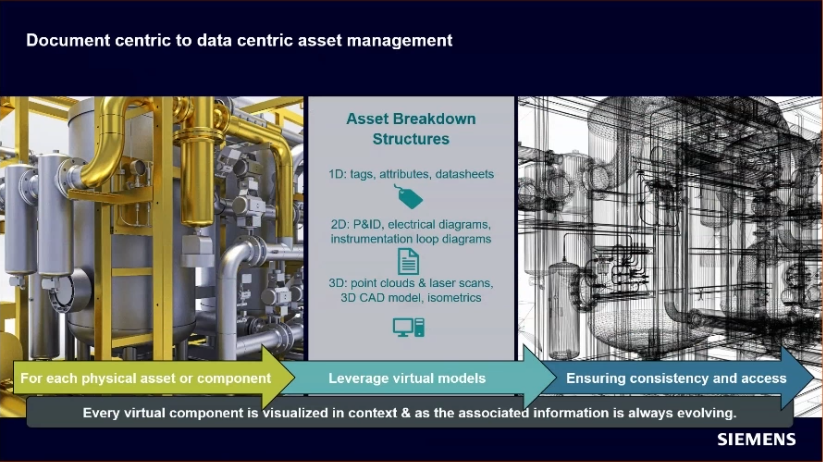

In che cosa consiste dunque la soluzione Calm proposta da Siemens? «È la digitalizzazione dell’impianto, con una forte enfasi sulla transizione dal classico approccio documento-centrico a un approccio data-centrico, quindi con dati molto più granulari rispetto ai document. Dati interrogabili sui quali posso fare delle query, degli incroci con altri dati. Quindi posso davvero avere una flessibilità e una granularità sufficiente a supportare le decisioni. E questo a partire dal dato minuto della tracciabilità degli specifici requisiti dati in origine, alla gestione del processo di progettazione, alla gestione della collaborazione con i fornitori dei processi di costruzione e così via. Il valore che porta è la capacità di gestire il digital twin in un’unica piattaforma, basata sulla soluzione Teamcenter for Calm: una versione specifica per il mondo energy, che è in grado di gestire tutti i dati dell’impianto in un unico ambiente, eliminando i cosiddetti “silos” dove i dati sono isolati in applicazioni e siti diversi che non si parlano».

Il gemello digitale in Calm diventa un unico punto di accesso a tutte le informazioni che servono, dal dato Cad al dato requisito al dato commissioning. È accessibile in forma collaborativa da tutti i processi di business, e da tutte le persone autorizzate in base ai requisiti di riservatezza, sicurezza, controllo degli accessi. E consente anche di agevolare il digital hand-over, ovvero il passaggio di informazioni fra le due macrofasi principali, quella di design e quella di esercizio, attraverso quella di costruzione. «Il passaggio delle informazioni da chi progetta a chi deve gestire l’impianto è agevolato grazie al fatto che esiste questa base informativa del gemello digitale, che crea un “closed-loop digital twin”, perché è in grado di portare benefici verso valle e verso monte» specifica Scibilia. Abbiamo quindi una piattaforma che è capace, se non di accelerare i progetti, sicuramente di evitare rallentamenti ed inefficienze, minimizzandole e riducendo nel complesso i costi, sia nella parte progettuale e costruttiva, sia di esercizio.

Il closed loop e i flussi bidirezionali di informazioni

Che la disponibilità di informazioni data dal digital twin aiuti durante le singole fasi di un progetto è abbastanza evidente, così come lo è il fatto che i benefici si ripercuotano a valle del processo interessato. Ma in che senso il digital twin è in grado di portare benefici anche a monte oltre che a valle? «Se vedo l’impianto dal punto di vista dell’engineering, di chi progetta, ovviamente metterò l’accento sui temi della progettazione, quindi sul Cad, sul requisito, con tutte le sue complessità perché anche qui abbiamo dati di origine diversa provenienti da vari team, necessità di simulazioni, eccetera. Se invece lo guardo dal punto di vista dell’operation, ovviamente mi focalizzo sui temi di efficienza dell’impianto, su come massimizzare il tempo di funzionamento attivo sfruttando dei processi di analytics, se possibile predittivi (anche per la manutenzione), e in generale mi concentro su una ottimizzazione del sistema basata sui dati. Il loop virtuale si crea perché abbiamo da un lato un continuo miglioramento dato dagli input che arrivano dall’engineering, che fanno presenti i processi di change a chi deve usare l’impianto; e viceversa, con dei loop virtuosi, si riportano a monte, all’engineering, varie indicazioni su aspetti di performance non ottimali, o su piccoli miglioramenti che potrebbero essere necessari, in modo tale che chi progetta possa migliorare al prossimo ciclo la parte che gli compete».

È chiaro che per consentire questo scambio di informazioni, il modello deve contenere svariate tipologie di dati. E in effetti al suo interno troviamo, per ogni asset fisico o componente del sistema, informazioni mono, bi e tridimensionali. Fra le monodimensionali annoveriamo tag, attributi, data sheet dell’impianto e dei singoli apparati, eccetera; fra le informazioni 2D avremo gli schemi elettrici, i diagrammi delle connessioni della strumentazione, i P&ID (diagrammi delle tubature e degli strumenti) eccetera; mentre le informazioni in 3D riguarderanno principalmente modelli Cad tridimensionali, rappresentazioni isometriche, ma anche “point cloud” e laser scan, ovvero immagini digitali 3D dell’impianto reale create da rilevazioni “sul campo”. Parte delle capacità del Digital Twin di Siemens di importare dati da altre piattaforme di progettazione deriva dalla partnership con Bentley, che fornisce a Siemens un motore di accesso a dati (soprattutto di tipo geometrico – 2D, 3D, building) da varie applicazioni del mondo della progettazione impiantistica. «Sappiamo bene che tutte queste informazioni di rappresentazione arrivano da applicazioni eterogenee, e questo è un punto critico soprattutto dove nasce il dato, nella parte engineering. Questa criticità viene superata proprio dall’avere un’applicazione unica che fa vedere tutte queste cose nello stesso contesto, collegate e correlate fra loro, in modo da dare una visione olistica di tutti gli aspetti dell’impianto, compresi il processo e i singoli equipment».

Se è il motore di Bentley (società nella quale Siemens ha un’importante partecipazione) a fornire la capacità di integrare dati di progetto provenienti da praticamente tutte le maggiori applicazioni sul mercato, è invece merito di Teamcenter se il digital twin dispone di tutte le interfacce necessarie per connettersi anche con i processi di business, per esempio l’Erp. La completezza del modello è dimostrata dalla varietà di use case possibili. Un esempio interessante è mostrato nella specifica slide, dove sono messe in griglia diverse query (in forma di “show me…”) e le relative fonti di dati, mentre i segni di check indicano quali tipologie di dati sono sfruttate per rispondere alla query stessa. Come si può notare, la maggior parte delle query richiede per essere soddisfatta l’utilizzo di dati di provenienza da due o più fonti, confermando l’importanza di far sì che tutte le informazioni siano accessibili da un unico contesto, in modo trasversale e coerente, evitando silos informativi.

I benefici del digital twin

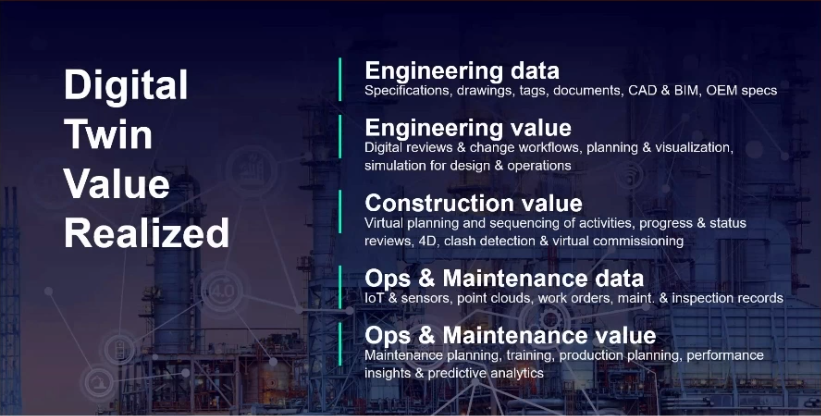

Ma in sintesi, quali sono quindi i benefici apportati dall’utilizzo del digital twin? «Innanzitutto la capacità di gestire i dati di engineering, dalle specifiche al Cad e così via, compresi i processi di change, le digital review, la possibilità di pianificare la costruzione, e la simulazione di processi realizzabile a partire direttamente dai dati di progetto, senza necessità di cercarli o duplicarli, e senza rischiare disallineamenti. Per la parte di construction migliorano la pianificazione, la sequenziazione di attività, i controlli di avanzamento e le verifiche preventive di interferenza, il virtual commissioning per esempio per i Plc, il cui codice potrà essere generato in modo automatizzato. Quindi c’è tutta una serie di processi di supporto che, basandosi sempre sui dati affidabili contenuti nel digital twin, supportano i processi specifici».

Questo dal punto di vista della progettazione. E quali sono i vantaggi principali nella fase di gestione operativa dell’impianto? «Sulla parte di operation e maintenance, si ottengono la gestione di tutte le sorgenti di dati, dall’IoT al cloud, e la gestione della virtualizzazione delle applicazioni, che vengono rese accessibili anche sul campo in una maniera agevolata. In particolare si avvantaggia la parte relativa alla manutenzione, che può essere anch’essa pianificata sulla base di dati affidabili sulla configurazione attuale dell’impianto. In questo modo posso essere più preciso e posso minimizzare i tempi di intervento, perché non trovo sorprese su quello che è stato fatto. Senza dimenticare la capacità di pianificare in maniera predittiva le manutenzioni, e di usare gli analytics per valutare le performance. In sintesi, la soluzione Teamcenter Calm copre tutti i bisogni di integrazione, comunicazione e collaborazione fra sistemi e figure professionali eterogenee che collaborano per il successo di un progetto di realizzazione e gestione di un impianto».