Per ridurre il gap digitale della manifattura italiana servono regole stabili sul fronte degli incentivi per l’acquisto di macchine. Serve alta formazione per poter usare gli impianti connessi in azienda. Serve un cambiamento culturale capace di rimettere l’industria al centro. E non bisogna perdere l’occasione che la pandemia ha reso concreta: le imprese hanno toccato con mano i vantaggi dell’operatività da remoto e su questo si può e si deve costruire. Last but not least, tutto questo si può fare nell’alveo favorevole del Pnrr interamente permeato dei concetti di digitalizzazione – che va di pari passo con la sostenibilità – e formazione. Ne abbiamo parlato con Giuliano Busetto, Head of Digital Industries di Siemens, e con il Vice Presidente di Confindustria per le Filiere e Medie Imprese Maurizio Marchesini, ceo dell’omonima azienda bolognese di macchine industriali.

Ne abbiamo parlato all’indomani del rinnovo dell’accordo “100 Giornate Evolution” che Siemens e Confindustria hanno siglato a tutto il 2022 per mettere a disposizione delle imprese italiane percorsi formativi ad hoc che le instradino sulla via della digitalizzazione. Confindustria si occupa, in questo contesto, dell’assessment delle pmi interessate che poi vengono indirizzate al Dex Siemens di Piacenza, un centro dove operare come in una vera smart factory e dove sperimentare casi concreti di applicazione delle tecnologie digitali e percorsi di formazione spaziando da automazione, a simulazione, a digital twin, cloud e edge computing, data analytics, intelligenza artificiale.

Il Dex di Siemens: le occasioni per le imprese

Il Digital Enterprise Experience Center (Dex) è uno spazio dove si trovano macchine utensili, anche equipaggiate con l’innovativo controllo numerico nativo digitale Sinumerik One e alcune di esse con robot integrati, macchine automatiche per il packaging, un magazzino automatico. Un complesso di tecnologie per le applicazioni di controllo ed automazione avanzata in ambito manifatturiero che Siemens mette a disposizione delle imprese che vogliano toccare con mano i vantaggi della digitalizzazione, intesa come sinergia tra software industriale e automazione lungo l’intero ciclo di vita del prodotto. È un luogo dove testare soluzioni innovative per rendere competitive le imprese in termini di produttività, flessibilità, time-to-market e ottimizzazione delle risorse e dove mostrare la potenzialità del connubio tra mondo digitale e mondo reale. Ma Dex è anche un centro per la formazione di alto livello, personalizzata e multidisciplinare per scuole, università, aziende, associazioni. «Il Dex nasce 10 anni fa – dice Busetto – sostanzialmente per mostrare e far conoscere alle imprese come funzionano le tecnologie di controllo numerico applicate a macchine utensili: allo scopo di rendere efficace questa dimostrazione si sono resi necessari tecnologi applicativi, non solo esperti di digitale ma persone che sappiano “guidare” le macchine. Nel tempo, quando si è iniziato a parlare di industria 4.0 la nostra smart factory si è evoluta comprendendo anche il mondo del motion applicato a soluzioni per il packaging, tecnologie digitali come il gemello digitale, l’AI, l’IoT, le applicazioni di industrial edge e il cloud e l’ampio portafoglio di industrial software di Siemens Digital Industries. La natura del Dex non è cambiata ma si è evoluta: per noi è importante che l’imprenditore o il manager veda uno spaccato della propria unità produttiva digitalizzata e possa comprendere direttamente dove indirizzare efficacemente i propri investimenti, guidato dai nostri esperti».

In aggiunta alle attività svolte a Piacenza, che hanno richiesto investimenti di oltre 10 milioni di euro nel corso degli ultimi anni, Siemens Digital Industries Italia ha investito oltre 2 milioni di euro nei centri di competenza allestiti dagli atenei di Bologna, Milano e Torino nell’ambito del Piano Nazionale Industria 4.0, nella convinzione che sia necessario aiutare la diffusione delle tecnologie digitali in ambito industriale e sostenere il fronte della formazione, in particolare, della formazione on the job, che presuppone uno stretto legame tra fabbrica e accademia. Giuliano Busetto è infatti anche vicepresidente di Made (centro di competenza del Politecnico di Milano), membro del CdA dell’Università Bicocca oltre che dell’Advisory board del Politecnico di Milano. Il Dex finora ha formato oltre 300 ingegneri: ospita da dieci anni il corso universitario “Macchine Utensili” del Politecnico di Milano- distaccamento di Piacenza per gli studenti del terzo anno di Ingegneria meccanica oltre al neo-costituito corso accademico “Machine Tool Digital Lab” per gli studenti del quinto anno di Ingegneria meccanica del Politecnico di Milano. Ancora, Dex collabora con una rete di 12 scuole professionali, ospita la giornata conclusiva del campionato nazionale del miglior tornitore e fresatore di Randstad Italia, dopo aver supportato come partner tecnologico lo svolgimento di tutte le tappe e fasi di selezione. Nell’ambito del programma Siemens Cooperates with Education, ha ospitato 4 edizioni della finale delle Olimpiadi dell’Automazione rivolte a studenti degli Istituti Tecnici e Professionali.

Gli ingredienti di Industry 4.0/1 Il valore della modalità on the job per accelerare l’adozione delle tecnologie abilitanti nella pmi

Il focus del Dex è sulle pmi – che sono più indietro sulla via della digitalizzazione – ma anche le imprese più grandi possono trovare una soluzione alle loro problematiche di produzione. «È accaduto che una grande impresa multinazionale del food sia venuta nel nostro Centro e abbia trovato conferma della propria idea di smart factory e si sia ispirata per modellizzare in digitale un intero stabilimento prima di investire in nuovi progetti internazionali. Dalla startup alla grande industria, dal food alla chimica, al packaging, al tissue, alla meccanica, tutti possono trovare una soluzione digitale per le proprie esigenze e la visita al Dex può essere illuminante in queto senso. Noi abilitiamo la trasformazione digitale delle imprese di produzione e alla fine ne beneficiano a catena anche i costruttori di macchina». E perché Dex funziona meglio di altre formule? Risponde Marchesini: «perché essendo uno spazio dimostrativo e formativo per le aziende, possiede tecnologie applicabili già dal giorno dopo. L’utente può mettere in pratica direttamente quello che vede, un’applicazione disponibile e testata, fin da subito. Non è cosa da poco. Nei Competence Center ci sono progetti sperimentali interessanti che però non hanno questa caratteristica».

«Gli imprenditori – conferma Busetto – credono a ciò che riescono a toccare. Allora di fronte ad applicazioni complete realizzate anche da un concorrente si fanno convincere, più che da indicazioni teoriche o discorsi generali. E questo è stato evidente con la pandemia». Con la pandemia infatti è stato necessario, per esempio, collaudare le macchine da remoto, pena il fermo totale delle vendite. Quella che fino a quel momento era un’ipotesi solo teorica e guardata con sospetto è diventata un’opportunità. «Le aziende hanno visto, ad esempio, che il Virtual Commissioning funziona a meraviglia e che in questo modo possono risparmiare il 30-40% in termini di tempo di messa in funzione di una macchina, nonché tutti i costi delle trasferte. E il collaudo da remoto è diventato, di colpo, una cosa che tutti considerano», dice Busetto.

Gli ingredienti di Industry 4.0/2 Gli incentivi: c’è bisogno dello sconto in fattura e di un periodo di applicazione più ampio

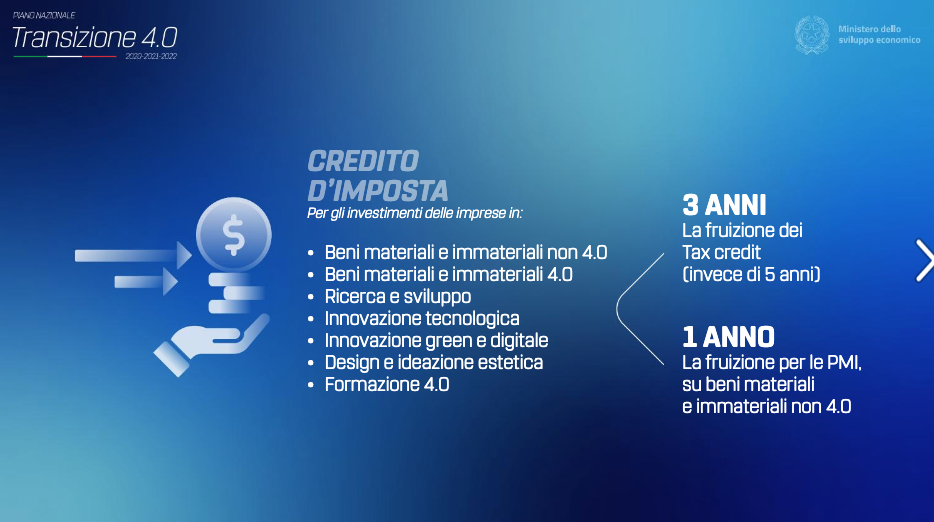

Tutto quanto detto suggerisce alcune strategie da seguire per provare a spingere la digitalizzazione dell’industria italiana. A partire dagli incentivi che come noto, sono stati prorogati dalla legge di bilancio per il 2021 con il Piano Transizione 4.0, che ha esteso l’operatività delle misure a supporto degli investimenti, della R&I e della creazione di competenze fino al 2022. Ma nonostante essi vengano ormai rinnovati dal 2017, non si notano progressi decisivi sul fronte della digitalizzazione delle imprese. «Gli incentivi ci aiutano in quanto attraggono i clienti finali. Supportano le start-up, i produttori di macchine e portano linfa. – dice Marchesini – Ma non bastano. E così come sono stati concepiti non riescono ad esprimere il loro massimo potenziale. Noi stiamo facendo la nostra parte come Confindustria, la stanno facendo i DIH, ma occorre altro. Nel nostro Paese c’è la questione che ad ogni cambio di governo cambiano le leggi. E questo è un problema per gli imprenditori che devono avere una visione ampia sul futuro. Il sistema industriale a un certo punto ha pensato che tali incentivi fossero spariti, perché alcuni recenti governi hanno cercato di ridurli. È stato difficile convincere le imprese che sono ancora presenti e che funzionano, così come il Pnrr: tutto è permeato di digitalizzazione, dalla riforma della pa, alla transizione green, fino al capitolo industria. Ma c’è ancora un lavoro enorme da fare».

Confindustria intanto ha lanciato una proposta, che va incontro alle esigenze delle pmi e che però a oggi è stata rigettata in sede europea. «L’iper ammortamento prevede uno sconto fiscale del 50% in tre anni per le macchine comprate quest’anno – dice Marchesini – Noi avevamo proposto di avere lo sconto in fattura, che avrebbe funzionato da acceleratore: dopo un anno siamo riusciti a convincere il decisore, poi la Ragioneria dello Stato e infine Eurostat ci hanno tarpato le ali, perché se lo Stato applicasse questo principio dovrebbe mettere a bilancio l’intero importo nell’anno in cui viene concesso, pesando sul debito pubblico. Stiamo provando a riproporre la cosa, chiedendo di limitarlo in termini di ammontare o per fasce di pmi. Ma riteniamo sia questa la strada da seguire». E lo è insieme, come precisa Busetto, «a un’estensione di almeno un anno della scadenza degli incentivi, visto l’allungamento dei tempi di consegna. La trasformazione digitale richiede stabilità. Il primo piano di Calenda ha creato un boost incredibile nella sostituzione delle macchine. Ma perché un’azienda si digitalizzi non è sufficiente cambiare una o più macchine: si deve fare un percorso lungo che richiede anni. Le industrie meccaniche hanno centinaia di macchine in produzione ed è necessario modernizzare linea per linea, revisionare i progetti».

Gli ingredienti di Industry 4.0/3 Le competenze: a tutta dritta con il credito di imposta ma anche con gli investimenti in Its e formazione duale

E anche sul fronte della formazione, per quanto qualche passo in avanti sia stato compiuto, la strada è lunga. Ed è un problema non banale perché non è detto che tutte le imprese siano dotate al loro interno di personale con le giuste competenze per utilizzare a pieno le macchine a controllo numerico. Anzi, è abbastanza acclarato il contrario. Tuttavia per la prima volta l’orizzonte sembra promettente. «A proposito di formazione – commenta Marchesini – è la prima volta che trovo in un documento pubblico, il Pnrr, molte risorse destinate a questa voce. La ragione sta nel fatto che per tanti degli obiettivi che si vogliono realizzare in questo piano di crescita la formazione risulta imprescindibile: dalla pubblica amministrazione alla formazione tecnica, fino ai fondi per gli Its e per la formazione duale che non sono assolutamente trascurabili. I fondi non saranno sufficienti, ma hanno il merito di sollevare l’attenzione. Ad esempio per gli Its sono stati stanziati 1,5 miliardi, una cifra importante, mentre sulla formazione duale 600 milioni. Al di là dell’importo questo stanziamento è estremamente indicativo poiché con i governi precedenti questa voce era stata cancellata. Ciò dimostra un cambio di rotta. Si riconosce che il mondo formativo e quello delle imprese devono dialogare per non rischiare in futuro di avere da un lato aziende che cercano figure professionali introvabili e dall’altro giovani disoccupati. Non ce lo possiamo permettere».

Gli ingredienti di Industry 4.0/4 Ci vuole una rivoluzione culturale, che riabiliti l’industria e la robotica come forza creatrice di valore e non distruttiva

«Quando si dice che l’automazione riduce i posti di lavoro, credo sia nel 2021 un non senso assoluto – precisa Busetto – Quando a inizio carriera vendevo i primi sistemi di logica distribuita, mi sentivo dire lo stesso: che gli addetti al controllo quadri mosaico sarebbero spariti. È vero, ma bisogna rilevare che nel contempo sono nati molti lavori nuovi legati al software. Allora invece di preoccuparsi per i ruoli che spariranno, bisogna formare i giovani per le funzioni che serviranno, oggi come allora». E bisogna non delegare tutto all’esterno. «La formazione – aggiunge Marchesini – deve essere fatta anche in parte nelle fabbriche. Si tratta di un’evidenza che ci scorre sotto gli occhi quotidianamente. Prendiamo per esempio un componente in acciaio creato con la stampa 3D: la manifattura additiva sconvolge la logica tradizionale della produzione perché consente di fare un pezzo complesso in modo semplice. La possibilità di aggiungere materiale anziché sottrarlo rende il processo svincolato dalla fisica dell’oggetto. Una persona formata sulla produzione tradizionale ha tare di base che potrebbero rendere difficile pensare in questo modo. Un giovane senza esperienza ha invece lo sguardo aperto e nessun preconcetto. E possono essere l’avanguardia del 4.0: si tratta anche del target ideale per maneggiare l’Ai (Intelligenza Artificiale) che sarà un altro salto quantico, perché impone un modo di ragionare diverso. I giovani possono essere assunti e in fabbrica formati».

È dunque anche un tema culturale. «Non abbiamo mai spiegato a fondo l’importanza della manifattura – dice Busetto – La politica l’ha etichettata come inquinante, violenta, sfruttatrice ma l’industria invece può essere green e attenta alla salute delle persone. Si sarebbe dovuto spiegare l’importanza di lavorare nell’industria, che non garantisce ricchezza ma stabilità economica e prospettive. Soprattutto perché l’Italia ha un’industria manifatturiera straordinaria che è ancora la seconda in Europa, ma dobbiamo sostenerla».

Gli ingredienti di Industry 4.0/5 Post pandemia: la fine della globalizzazione acritica e la tecnologia che abilita il reshoring

E infine, i due imprenditori ci aiutano a disegnare il panorama del futuro prossimo, post pandemia, in un mondo che non sarà più lo stesso come le dinamiche attuali suggeriscono. «Tutti sono concentrati sull’aumento dei costi delle materie prime – afferma Marchesini – ma è molto più preoccupante lo shortage perché ci mette in difficoltà e non ci permette di portare avanti i processi produttivi. Io credo che questa condizione abbia due aspetti: uno patologico, dovuto a speculazione, aggiotaggio, comportamenti predatori di certi paesi e un altro aspetto, positivo, che è quello strutturale, ossia l’aumento della richiesta, che spero non diminuisca. In generale, il tema è prepandemico: è finita l’era della globalizzazione acritica e le società stanno valutando se conviene pagare meno ma rischiare molto e se si possa ragionare in termini di reshoring». I rapporti commerciali e gli investimenti preesistenti sono stati talmente ingenti che sarà impossibile scioglierli, ma un po’ di backup per andare alla ricerca di affidabilità avverrà. «Siamo ancora nella bolla, ma le cose cambieranno in maniera radicale nel mondo industriale e sociale – continua Marchesini – Non siamo ancora al sicuro: pensiamo che tutto tornerà come prima, mentre ogni giorno che passa vediamo che non è così. Tanti mercati evolvono e vanno avanti ma le cose non sono esattamente come prima. Basti pensare allo smart working, che ormai riguarda tantissime funzioni, anche in fabbrica».

Il reshoring, secondo Busetto, è aiutato dalla digitalizzazione perché la digitalizzazione rende meno incisivo il costo della manodopera, «che poi sta aumentando anche in Far East. Le fabbriche ad alta intensità di conoscenza possono funzionare ed essere sostenibili sul fronte economico anche in Europa. Tutto è cambiato anche nel mondo del lavoro. Alcuni nostri clienti attraverso la digitalizzazione, e in particolare attraverso il concetto di gemello digitale, hanno capito che le attività in mercati lontani in generale possono essere ridotte, anche grazie alla messa in servizio virtuale. Che è già diventata uno standard almeno per i mercati più remoti».