Digital twin, intelligenza artificiale, simulazione, realtà virtuale e aumentata. Sono gli elementi che Siemens utilizza per dare vita al metaverso industriale, la tecnologia sintetica che crea l’integrazione tra mondo fisico e digitale. Robot che si muovono nello spazio con la stessa consapevolezza di un operatore, per prelevare e depositare oggetti, automatizzando le classiche funzioni pick & place. Linee automatiche per una produzione variabile a ciclo continuo di batterie elettriche. Prove a carico e a pressione di materiali con sensori virtualizzati. Creazione e configurazione del layout di impianti e magazzini in un digital twin immersivo. La progettazione della smart factory avviene in ambienti di simulazione tridimensionali fotorealistici popolati da algoritmi basati su modelli matematici.

Mediata dal metaverso industriale, l’intelligenza artificiale supporta la creazione di prototipi di componenti, macchine, linee automatiche e di produzione pronti per essere trasferiti nel mondo fisico. Dalla progettazione all’installazione. Una volta in funzione, qualsiasi soluzione, di macchina, di impianto, di singola cella di lavoro, può essere aggiornata e modificata nel tempo, reiterando il processo di simulazione per tutto il ciclo di vita del prodotto. Una formula che ritarda l’obsolescenza della macchina, allineando l’evoluzione del manifatturiero alla nuova domanda del mercato fondata sulla flessibilità e sulla sostenibilità, sulla riduzione dei consumi energetici e dei materiali.

Mondi digitali che riproducono tutte le variabili che si riscontrano nel mondo fisico, dando la possibilità di addestrare gli operatori prima dell’effettiva disponibilità della macchina. «Incrementi di efficienza, qualità, produttività in logica di sostenibilità e resilienza. La nuova automazione risolve i grandi problemi con cui il manifatturiero si deve oggi confrontare», afferma Giuliano Busetto, Head of Siemens Digital Industries in Italia e presidente di Siemens Industry Software, incontrato da Industria Italiana nel corso dell’ultima edizione di Sps. Ecco il viaggio tra le nuove tecnologie del metaverso che vengono rese disponibili dal big dell’automazione e del software industriale. Ne parliamo con Mauro Valenti, head of factory automation business unit e Filippo Carpi, portfolio consulting team leader di Siemens Digital Industries Italia.

Simulazione di processi pick & place basati su sistemi di visione algoritmici

Il digital twin replica una macchina in tutte le sue funzionalità. Come progettare quindi una cella di lavoro per il pick & place? Simulando il sistema di visione, consentendo al robot di capire come il pezzo è posizionato nello spazio. «Si addestra la robotica per compiere quelle operazioni ripetitive tradizionalmente svolte in manuale, ma con una maggiore precisione e velocità», dice Valenti. La simulazione avviene all’interno di un modello tridimensionale cad 3d, dove l’intelligenza algoritmica viene allenata perché il robot possa avere piena consapevolezza delle operazioni da svolgere.

Riconoscere le dimensioni e forme dei pezzi, programmare il robot in funzione dei compiti da svolgere nelle più diverse operazioni di manipolazione. La logica adottata da Siemens è quella del “try before you use”: mettere a disposizione degli utenti la tecnologia abilitante la verifica e la qualità e bontà del funzionamento della soluzione prima di portarla in produzione. Una conoscenza aumentata per prevenire potenziali problematiche e difettosità. I vantaggi? Come dice Valenti, «Riduzione dei tempi di sviluppo, di test, collaudo e messa in servizio. Meno consumi, meno sprechi».

La simulazione per la validazione del processo di termosaldatura bustine nel packaging farmaceutico

«I digital twin basati sulla fisica e integrati nel metaverso industriale offrono un enorme potenziale di trasformazione delle nostre economie e industrie, fornendo un mondo virtuale in cui le persone possono interagire e collaborare per risolvere i problemi reali. La fusione tra mondo fisico e virtuale apre opportunità infinite», afferma Busetto. La simulazione e il metaverso industriale stanno facendo passi da gigante. Lo testimonia il caso di un importante cliente Siemens del mondo farmaceutico che ha messo a un punto una soluzione per la validazione del processo di confezionamento e imbustamento. Come racconta Carpi, «In virtuale si è addestrato l’algoritmo che supervisiona l’operatività della macchina, nello specifico la correttezza della termosaldatura delle bustine».

Risultato? Drastica riduzione dei tempi di avviamento del nuovo impianto. «Con la simulazione virtuale semplifichiamo la vita di chi deve configurare, programmare e mettere in servizio nuove linee automatiche, di produzione e di assemblaggio, identificando e valutando le possibili variabili dei flussi di processo», afferma Carpi. Insomma, con il digital twin si porta in produzione una soluzione che previene e anticipa problematiche che una volta potevano essere identificate solo nel mondo fisico. E nel momento in cui si realizza un digital twin si rende possibile addestrare gli operatori prima ancora che la macchina sia disponibile.

Simulazione ovvero progettazione predittiva in grado di minimizzare le inefficienze di un sistema

La logica del metaverso viene estesa a tutto il ciclo di vita del prodotto. Il dipartimento di ricerca e sviluppo decide di introdurre una nuova funzionalità o un upgrade di macchina? Prima di rilasciarlo sul mercato lo può simulare. Funziona? Lo si propone virtualmente all’Oem e all’utente finale, che può valutarne l’efficienza e l’efficacia e decidere per l’aggiornamento. «Abbiamo recentemente lavorato con un cliente allo sviluppo di una macchina partendo dal disegno 3D del Cad e creando il relativo gemello digitale (Digital Twin) “meccatronico”, racconta Carpi. Il Digital Twin tiene conto di tutte le varianti multifisiche, vibrazionali e di coppia, riuscendo a eliminare tutta una serie di problematiche meccaniche e cinematiche che si sarebbero potute rilevare solo nel funzionamento nel mondo reale».

In definitiva, il metaverso industriale, fondato su digital twin e capacità simulativa, dà luogo alla progettazione predittiva, in grado di minimizzare le inefficienze di un sistema. Come dire, l’apprendistato viene fatto in virtuale: nel momento in cui si va in produzione la soluzione può essere introdotta a tempo indeterminato, senza prevedere un periodo di prova. «Le performance di macchina che una volta si raggiungevano attraverso miglioramenti incrementali nella produzione reale, vengono anticipati nella simulazione», afferma Valenti. Le applicazioni di intelligenza artificiale sviluppate da Siemens diventano inoltre un ingrediente sempre più importante per rendere efficienti processi e produzione delle macchine utensili. Il principio si basa sulla creazione di modelli di machine learning che permettono, per esempio, di comprendere il settaggio corretto di un utensile, la sua usura o degrado, predisponendo la macchina a una lavorazione che non sia soggetta a imprevisti.

Prove materiali in ambienti a sensore virtualizzato, tramite Live Twin, per individuare le vulnerabilità di una parte o componente

Simulazione della propagazione del carico e della pressione. Siemens ha messo a punto una soluzione che virtualizza i sensori. «In un ambiente reale ne sarebbero stati richiesti non meno di 20, mentre nel virtuale ne utilizziamo solo 4», dice Carpi. L’algoritmo riproduce esattamente l’andamento della pressione. Si verificano le criticità di parti in metallo, vetro o altro, a fronte di sollecitazioni esterne che vengono impresse da un robot. Si tratta di parti che possono essere utilizzate nell’automotive, nell’aeronautica o in qualsiasi altro settore industriale. Un produttore di smartphone lo può per esempio utilizzare per testare differenti spessori della superfice del vetro, individuando quella più economica in grado di soddisfare le caratteristiche di robustezza minime richieste.

Vale lo stesso per tutte quelle superfici che devono essere resilienti, in grado di resistere a carichi o urti senza rompersi o deformarsi. Altro esempio delle potenzialità del metaverso industriale è Supata, un’area di lavoro robotizzata di Epf che, grazie a sistemi di visione supportati dall’intelligenza artificiale automatizza l’intero ciclo di lavoro. In questo caso il virtuale permette di automatizzare attività ordinarie di cambio formato e di miglioramento dei cicli produttivi. «Grazie alla simulazione in ambiente fotorealistico, all’interno di un metaverso industriale, è possibile ottenere dati sintetici e allenare l’intelligenza artificiale, prima ancora che esista il nuovo pezzo», sottolinea Carpi.

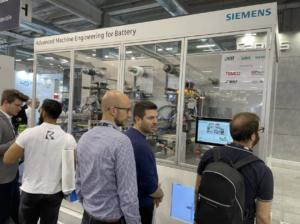

Produzione variabile e a ciclo continuo per la produzione di celle per le batterie elettriche

Una linea di produzione automatica, compatta, versatile e flessibile per la produzione di batterie elettriche agli ioni di litio progettata interamente attraverso la simulazione. «Il tradizionale processo di produzione di celle di batteria è frammentato e discontinuo; si tratta di un processo che limita la velocità nel passaggio a cambi formato, spiega Carpi. Abbiamo risolto queste criticità attraverso una macchina che lavora a ciclo continuo . Ora, in modalità dinamica e automatica, è possibile ricavare fogli della dimensione e formato richiesti dalla bobina di alluminio».

Il modello digitale è servito a determinare la forma esatta, la dimensione, lo spessore, e il ciclo che devono fare le bobine di coil. Una volta testato il modello digitale si è realizzata la linea fisica. Obiettivo: portare i prodotti sul mercato più velocemente, mantenendo lo stesso livello di qualità, con flussi di lavoro di ingegneria integrati e tempi brevi di cambio e di avviamento. La piattaforma di simulazione dell’impianto consente test completi delle applicazioni di automazione e fornisce un ambiente di formazione per l’operatore. «Nell’insieme, si creano opportunità per ridurre i tempi di messa in servizio e il time-to-market, portando efficienza durante l’intero ciclo di vita degli impianti di produzione e di processo», afferma Valenti.

Metaverso e machinery sostenibile: tutte le novità dell’automazione di Siemens a Sps Parma

Industrial Operations X

Il Plc virtuale – tra le novità di Siemens – rappresenta un passo importante nella trasformazione digitale. Il controllore virtuale consente una progettazione più flessibile e modulare degli impianti di produzione. Come dire, l’intelligenza dell’automazione evapora nel software e da bordo macchina si sposta all’IT. Il Plc virtuale è integrato in Industrial Edge. Il disaccoppiamento del plc dall’hardware rende possibile una maggiore flessibilità di programmazione ed è una delle logiche che ha dato vita a Industrial Operations X, il portfolio di prodotti e servizi della piattaforma Siemens Xcelerator dedicate al mondo industriale. Digital twin, edge computing, intelligenza artificiale e plc virtuali. Le tecnologie vengono portate allo shopfloor con un nuovo livello di modularità edge e cloud.

Si dice che una singola fabbrica 4.0 generi in media 2.200 terabyte di dati al mese. Impossibile valorizzare questi dati senza intelligenza artificiale. Industrial Operations X integra sensori, strumenti di sviluppo low code, app pronte all’uso e un marketplace di componenti software che possono essere velocemente integrati nei processi di produzione. Filo rosso, trasversale a tutta la dimensione software di Siemens Xcelerator, la simulazione e il digital twin, la componente che crea la fusione tra mondo fisico e virtuale, offrendo esperienze virtuali immersive lungo tutto il ciclo di vita produttivo. Prodotti connessi e digital twin. Insieme danno vita alla nuova automazione che nasce dall’analisi del dato. Si apre, quindi, l’era della tecnologia digital twin immersiva: darà nuovo impulso all’uso dei gemelli digitali, migliorando la produttività e i processi della produzione e del prodotto.