di Marco de’ Francesco ♦ Dominare le nuove tecnologie abilitanti della quarta rivoluzione industriale. Passare dalla teoria alla pratica elaborando progetti di automazione. Ecco il terreno di gara scelto dalla multinazionale tedesca per i giovani studenti che vogliono misurarsi nella sfida delle skills del futuro. Tutti i vincitori della nona edizione

Simulazione, robotica avanzata, stampa 3D. Le tecnologie abilitanti dell’Industria 4.0 prendono piede anche nei progetti dei ragazzi, almeno in quelli presentati alla IX edizione delle “Olimpiadi dell’automazione”, che sono giunte a conclusione con la premiazione al Tac di Piacenza, il centro tecnologico applicativo realizzato da Siemens per mettere a disposizione di costruttori di macchine, ma anche di scuole, università e partner, servizi e competenze. E d’altra parte, anche l’evento è al passo con i tempi: quest’anno le scuole potevano concorrere anche per il premio speciale “Industria 4.0”. E poi, anche per gli altri premi la giuria ha riservato carattere di preferenza ai progetti che hanno previsto almeno una delle tecnologie abilitanti del Piano Calenda.

E’ un fatto che la Quarta rivoluzione industriale impone la formazione di nuove competenze tra i giovani, perché sappiano dominare le nuove tecnologie. In tutti i casi, sono 52 le scuole (istituti tecnici e professionali, con specializzazione in elettrotecnica, elettronica, informatica industriale e meccanica) sul territorio Italiano che hanno risposto alla sfida lanciata dalle Olimpiadi, realizzando e presentando progetti di automazione anche dotati di un certo grado di complessità. I premi andavano da mille a 5mila euro, a seconda del tipo di premio e della posizione in graduatoria. Per la cronaca, il CFP Lepido Rocco di Motta di Livenza e l’ITTS Carlo Grassi di Torino si sono classificati primi nelle due principali categorie.

L’evoluzione del manifatturiero comporta la necessità di dotarsi di competenze digitali, ma anche di soft skill

Il lavoro non va più interpretato in modo tradizionale: oggi è una conquista che si realizza ogni giorno. Secondo Giuliano Busetto, Country Division Lead Digital Factory e Process Industries and Drives di Siemens Italia, «l’evoluzione del manifatturiero implica la necessità di possedere gli skill necessari al contesto. E questo significa doversi orientare verso più elevati mercati tecnologici, e dotarsi di idonee competenze: circa il processo, l’informatica, l’analisi e il controllo; e impadronirsi delle conoscenze delle tecnologie digitali. Oggi peraltro è richiesta una visione di sistema, con soft skill e competenze trasversali che impattano sul lavoro di tutti. Non c’è nulla che i ragazzi non possano fare, se hanno ambizione e umiltà, coraggio e determinazione».

Secondo Federica Fasoli, responsabile HR di Siemens Italia. «Ci sono scenari che vanno verso l’innovazione, e verso il cambiamento del modo in cui lavoriamo. Per agganciare questi movimenti, la tecnologia è determinante. Aziende come Siemens devono creare ambienti in cui l’intelligenza dei ragazzi e la loro determinazione trovano il luogo della realizzazione, il luogo in cui le capacità possano essere espresse al massimo del loro potenziale. Certo, sarà la visione dei singoli quella che riuscirà a fare la differenza; ma il contesto è importante». Secondo la Fasoli, tutti sono chiamati ad interpretare il lavoro in modo diverso, soprattutto i giovani. «Pensare di fare un unico lavoro per tutta la vita, è poco realistico. E forse non è neppure ciò che vogliono i giovani. Per le nuove generazioni, ogni mese e ogni anno ci sarà sempre qualcosa di nuovo. Già oggi lo stile di vita dei giovani vi porta a vedere e a imparare qualcosa di nuovo ogni giorno».

Stazioni di assemblaggio, pallettizzatori, nastri trasportatori, analisi della qualità dell’aria, saldature in automazione e altro nei progetti vincenti degli juniores

Nella categoria Juniores, e cioè tra quelle scuole che non hanno mai partecipato al premio o che non l’hanno mai ricevuto, l’ha spuntata l’ITTS Carlo Grassi di Torino, con il progetto “Smart&t… Isola di assemblaggio robotizzata”. A parere della giuria, il progetto, che riguarda la simulazione di una stazione di assemblaggio industriale, «è tecnicamente svolto alla perfezione, ben organizzato e presentato; un efficace esempio di avvicinamento degli studenti a metodologie di lavoro in genere utilizzati in ambienti aziendali. È stata molto apprezzata la scelta di un percorso formativo iniziale di project management, per la gestione dei tempi, delle risorse e delle attività, e quella di un percorso finale diretto alla documentazione grafica del progetto».

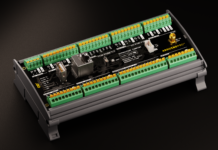

Tecnicamente, con questo progetto si simula l’assemblaggio di due generici componenti, in accoppiamento albero-foro, movimentati da un sistema di trasporto e verificati da un apposito sensore di misura e infine uniti (e impacchettati) o scartati in base all’esito di questa valutazione quantitativa. Quanto alle tecnologie utilizzate, un robot Comau (montano i pezzi nella stazione di trasporto) un Plc (controllore a logica programmabile, un computer per industria specializzato nella gestione o controllo dei processi industriali) Siemens S7 1200 e un HMI (interfaccia uomo-macchina) KT P600.

Al secondo posto, l’AFGP Centro Bonsignori di Remedello (Brescia), con il progetto “Pallettizzatore”, che riguarda un impianto per automatizzare le suddivisione dei pezzi in base a colore e lunghezza, lasciando all’operatore la funzione di controllo. Medaglia di bronzo per l’IIS Marconi di Dalmine (Bergamo), con il progetto “Nastri trasportatori con sistema di lavorazione e supervisione”. In pratica si tratta di una stazione per il controllo del processo di montaggio con schede SMT (tecnica utilizzata in elettronica per l’assemblaggio di un circuito stampato prevedente l’applicazione dei componenti elettronici sulla sua superficie senza la necessità di praticare dei fori come invece richiesto nella tecnica classica), dalla fase di posa dei componenti a quella di saldatura in forno.

Al quarto posto, l’IIS Morosini di Ferentino (Frosinone) con il progetto “Sistema innovativo analisi qualità dell’aria”. Secondo i ragazzi, la misura degli agenti inquinanti viene effettuata da un naso elettronico, interfacciato ad un Plc. Questo si occupa di controllare l’accesso al centro urbano e di visualizzare le misure relative ai valori misurati. Nel caso in cui si superino i limiti, viene preclusa ai mezzi la possibilità di entrare nel centro storico. Alla quinta posizione, il CFP Pia Società San Gaetano di Vicenza, con il progetto “Saldare in automazione”. Il piano riguarda la programmazione di un Plc Siemens S7 1200 per l’esecuzione di una saldatura su tubi. Per i ragazzi che hanno definito il progetto, con questo sistema si riesce a risolvere problematiche relative alla regolazione di velocità, ai cambi di materiali e di dimensioni. Al sesto posto infine, l’IIS Altamura – Da Vinci di Foggia, con il progetto “Automax 4.0”. Si tratta della modifica di una macchina industriale utilizzata come caricatore automatico di barre per l’alimentazione di un tornio da laboratorio, ai fini di migliorarne la flessibilità operativa.

Robot da magazzino, macchine pick and place, pantografi a tre assi, prototipi di laminatoi e robot industriali spopolano nei piani vincenti dei Seniores

Primo premio al CFP Lepido Rocco di Motta di Livenza (Treviso) con il progetto “Magazzino automatico 4.0”. Si tratta di un robot che si muove su tre assi xyz per la gestione più efficiente dei materiali del laboratorio di robotica e automazione della scuola. «L’idea è nata principalmente per riordinare questo spazio» – hanno affermato i ragazzi. Gli ingranaggi sono stati realizzati con taglio laser e stampante 3D. Il robot si può comandare da qualsiasi dispositivo mobile: telefono, tablet e altro. Secondo la giuria, «il progetto è tecnicamente perfetto, ben organizzato e presentato». Al secondo posto, l’IIS Volta di Alessandria, con il progetto “Cartes-I.O”. In pratica, si tratta di una macchina pick and place (raccogli e sistema) composta da due robot, uno cartesiano (costruito) ed uno antropomorfo (simulato). La movimentazione dei componenti è ottenuta tramite il riconoscimento automatico dei pezzi, grazie ad una telecamera in grado di riconoscerli. «Il robot antropomorfo (virtuale) – hanno spiegato i ragazzi – preleva ed impila i pezzi».

Medaglia di bronzo al C.IA.C Cinotto di Valperga Canavese (Torino) con il progetto “Pantografo su tre assi per lavorazioni meccaniche”. Si è trattato di realizzare un pantografo (strumento utilizzato per copiare, rimpicciolire e ingrandire disegni) dotato di tre motori brushless, gestiti da un Plc 1214C e da un pannello touch che comanda e controlla l’apparecchiatura sia in manuale che in automatico. Al quarto posto l’IPSIA Ceconi di Udine con il progetto “Prototipo automatico di laminatoio a gabbia reversibile”. In pratica si tratta di una riproduzione, abilitata ai progressi del 4.0, di una macchina di laminazione esistente, con avanzamenti sia nella meccanica che nella automazione. Infine, al quinto posto, l’IIS Galilei Artiglio (Viareggio), con il progetto “Maestro Lindo”. Si tratta di un prototipo di robot industriale in grado di afferrare oggetti riconoscendone il colore e la dimensione. Tra le caratteristiche peculiari, la capacità di dialogo tra Plc e Arduino (piattaforma hardware composta da una serie di schede elettroniche dotate di un microcontrollore).

I Premi speciali: diversity, sostenibilità ambientale, Industria 4.0 e comunicazione

Il premio “Diversity” è andato al C.IA.C Cinotto di Valperga Canavese con il progetto già descritto. Per la giuria la motivazione è che «si tratta di un piano integrato, basato sul contributo di ben 5 classi e con tre indirizzi coinvolti – automazione, elettromeccanica e meccanica – a testimonianza della ricchezza e soprattutto della varietà dei contenuti. Diversity vuol dire anche questo». Il premio “Sostenibilità ambientale” è invece stato attribuito all’IIS Morosini di Ferentino, il cui progetto è già stato trattato. Secondo la giuria «dal piano si evince che fare impresa significa far parte della soluzione, non del problema. Vuol dire anche interagire e dialogare con il sistema sociale e territoriale di riferimento, e anche crescere rispettando il proprio ambiente».

Il premio “Industria 4.0” è andato, ex aequo, all’IIS Grassi di Torino e all’IIS Marconi di Dalmine, anche qui per piani già descritti. Nella motivazione si legge che «per dare il giusto risalto al tema del 4.0, quest’anno abbiamo deciso di dedicare un premio speciale anche ai lavori maggiormente orientati verso i nuovi scenari. Con questa prospettiva abbiamo scoperto e individuato progetti contenenti diversi ingredienti riconducibili alle note tecnologie abilitanti: dalla simulazione alla robotica, passando per l’utilizzo di piattaforme particolari». L’ultimo premio, “Comunicazione”, è stato infine assegnato all’IIS Volta di Alessandria. A causa di un «piccolo video-racconto che ruota attorno alla trasformazione di un normale gruppo di studenti in una squadra di super-eroi. Il segreto è nei superpoteri dell’industria, del presente e del futuro. Tutto impreziosito da ingredienti come un video-volto antropomorfo, infografiche animate e altro».

Siemens e la formazione dei ragazzi

Un esempio tra tutti: l’azienda collabora con il Politecnico di Milano e ha la responsabilità di un corso accademico “Machine Tools”, al terzo anno di Ingegneria Meccanica. Per adesso ha formato 200 ingegneri. Siemens è poi al centro di un network di scuole, per promuovere le macchine a controllo numerico Sinumerik. Insieme a Randstad e a Ucimu (associazione dei costruttori italiani di macchine utensili, robot, automazione e di prodotti a questi ausiliari), e grazie al Tac, organizza i campionati italiani di tornitura e di fresatura. Tac e Sce (Siemens cooperates with education) organizzano invece le Olimpiadi dell’automazione.

[boxinizio]

Siemens

Con circa 377mila collaboratori nel mondo, l’azienda ha chiuso il 30 settembre l’esercizio fiscale 2017 con un fatturato di 83 miliardi di Euro e un utile netto di 6,2 miliardi di Euro. Presente in Italia dal 1899, Siemens è una delle maggiori realtà industriali nel nostro Paese con centri di competenza su software industriale e mobilità elettrica, un centro tecnologico applicativo (Tac) per l’Industria 4.0 e due stabilimenti produttivi. Siemens è al primo posto nel mondo per l’automazione, è leader nell’elettrificazione oltre a essere una delle aziende che hanno inventato l’Industria 4.0 e ne guidano lo sviluppo a livello globale. «Con un trend crescente – ha di recente affermato Giuliano Busetto – gli investimenti in R&S della società sono cresciuti. Siemens prevede di aumentare, a livello mondiale, gli investimenti in ricerca e sviluppo, nell’anno fiscale 2018 superando così i 5 miliardi di euro».

Il Tac

Esteso su 700 metri quadrati, 2 training room e uno shop floor con conference room, 5 macchine utensili, un robot e più di 30 training equipment, nel 2016 ha svolto sia corsi standard che personalizzati. Nel 2016 sono state erogate attività formative pari a 126 giorni di training (2.095 giorni-uomo), e ciò per 1.071 partecipanti. Numerosi infine i corsi tenuti dal Tac presso clienti e fornitori. Il Tac, fondato nel 2011, si propone di essere un centro dimostrativo, una smart factory attrezzata e fruibile, e un centro di formazione ad alto livello. «Il futuro dell’industria manifatturiera – ha affermato Busetto – richiede figure professionali con competenze specifiche sia nella meccanica sia nel software di programmazione e gestione della produzione. Le attività formative al TAC sono quindi orientate alla digitalizzazione dell’industria». Secondo l’azienda, c’è un’offerta completa per il mondo della macchina utensile: per digitalizzazione, per automazione e per tecnologia.