Il progetto Smart Factory di Schneider Electric è nato per velocizzare la transizione verso l’industria 4.0 del colosso industriale. Un’iniziativa che l’azienda ha esteso a tutte le sue sedi con un obiettivo preciso: sfruttare la tecnologia per tagliare i costi e aumentare l’efficienza operativa.

Nell’ambito di questa iniziativa, Schneider Electic ha organizzato una concorso interno per premiare lo stabilimento che ha tratto più profitto da questo percorso di trasformazione. Ad aggiudicarsi il premio è stato lo stabilimento di Puente la Reina in Navarra (Spagna), che grazie all’adozione delle tecnologie di fabbricazione additiva di Stratasys in tutto il processo produttivo ha ottenuto i migliori risultati, ottimizzando tempi, costi e garantendo un elevato livello di efficienza.

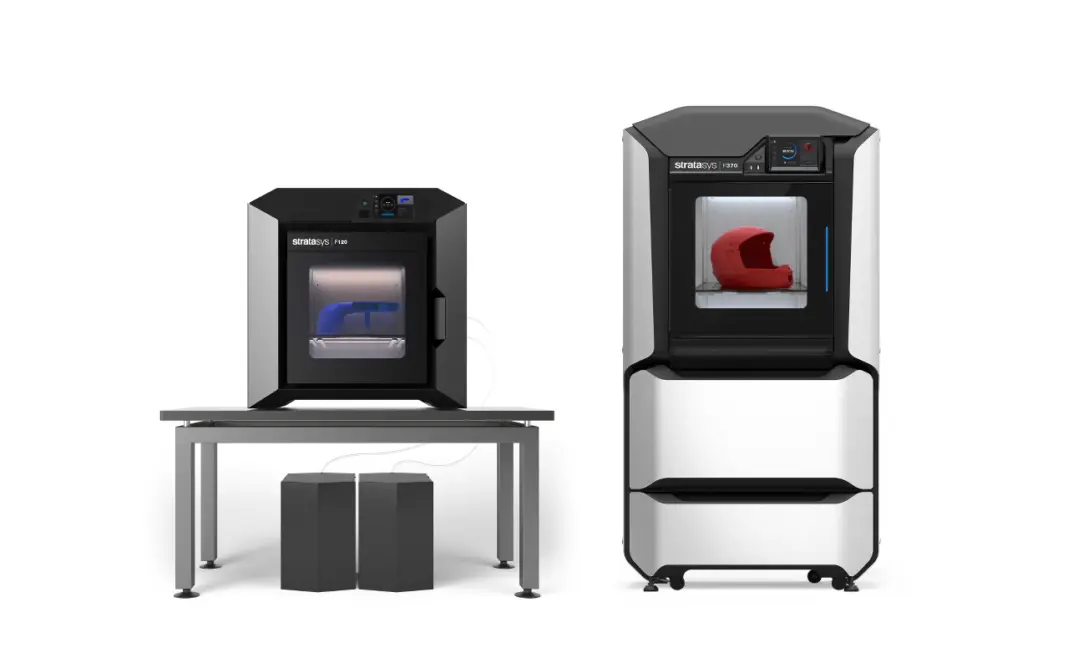

La chiave di questo successo è stata la stampante 3D Stratasys F170 di Schneider Electric, che viene utilizzata per gestire quelle applicazioni di attrezzaggio che precedentemente venivano esternalizzate a produttori che utilizzavano più costosi processi di stampa a iniezione o lavorazione Cnc. Un esempio pratico è rappresentato dalla produzione di pinze per bracci robotici sulla linea di montaggio: grazie alla stampante 3D F170, Schneider ha sviluppato nuove idee applicative per le pinze sia per migliorare le prestazioni dei robot sia per garantire un abbattimento dei costi.

«Non è raro che le parti in alluminio dello stampo urtino tra loro e si rompano. Quando questo accade, è molto costoso sostituirle», spiega Manuel Otamendi, Responsabile Industrializzazione e Manutenzione dello stabilimento di Puente la Reina. «Adesso, per ovviare a questo problema, siamo in grado di sostituire le costose pinze in alluminio per bracci robotici con alternative stampate in 3D. Questi attrezzi non solo offrono le stesse prestazioni meccaniche di quelli tradizionali, ma assicurano anche la protezione delle parti in alluminio più costose quando gli stampi si urtano. In caso di rottura dell'attrezzo stampato in 3D, possiamo ottenerne rapidamente uno sostitutivo a basso costo nel giro di poche ore».

Il risparmio secondo Otamendi è notevole: esternalizzare la lavorazione di una pinza costava circa 200 euro per unità, mentre stampandola internamente il costo si dimessa.

«Nell’affrontare anche noi questa pandemia che ha coinvolto il mondo, abbiamo visto chiaramente come la fabbricazione additiva possa svolgere un ruolo chiave per migliorare la catena di approvvigionamento tradizionale e le linee di produzione convenzionali» ha dichiarato Yann Rageul, Responsabile Manufacturing Solutions Emea di Stratasys. «In questa fase in cui le dirigenze cercano di ottimizzare i processi operativi, prevediamo un incremento nell’adozione strategica della tecnologia additiva da parte delle imprese, come Schneider Electric che continua a gestire con successo la trasformazione digitale in tutta l’azienda. La fabbricazione additiva consente di accrescere la flessibilità in ambito produttivo e di ridurre la dipendenza dai fornitori, ma al contempo apre anche alla possibilità di ottenere efficienze operative significative nello sviluppo dei prodotti. Sicuramente questo è un obiettivo comune alla maggior parte delle aziende e tuttavia l’impatto del Covid-19 ne ha amplificato ancor di più l’importanza».