L’automazione di processo entra sempre più nel modus operandi delle imprese, tanto che Mordor Intelligence prevede un incremento del suo valore mondiale da 76,83 miliardi di dollari nel 2019 a 114,17 nel 2025. Un esempio di questo trend è rappresentato da quanto sta sviluppando Righi Elettroservizi, azienda cesenate del Gruppo Righi (45 milioni di fatturato e più di 200 dipendenti) specializzata in ingegneria hardware e software, nella realizzazione di quadri elettrici, installazione di impianti elettrici, commissioning e service. Nell’anno in corso sta lavorando per arricchire il proprio reparto Industry 4.0, con nuove macchine che andranno ad automatizzare nuovi processi.

«La fase principe è il cablaggio ed è quella che puntiamo ad automatizzare – specifica Luca Righi, coordinatore dell’innovazione all’interno del gruppo di famiglia – Abbiamo stanziato investimenti iniziali per quasi 500mila euro, prevedendo di superare il milione di euro». Oggi sta completando la trasformazione del reparto, finalizzato alla realizzazione della “fabbrica integrata” con l’installazione di postazioni a isola robotizzata con robot antropomorfi, sviluppati dallo stesso gruppo.

L’automazione di processo è anche un servizio che Righi Elettroservizi offre al mercato: nella logistica ha curato la realizzazione del sistema tecnologico e informatico del più grande magazzino automatico d’Italia (240mila metri cubi) e uno dei più grandi d’Europa per lo stoccaggio e la movimentazione informatizzata dei prodotti surgelati, commissionato dalla Orogel. L’impianto è stato terminato, è già attivo, ma ancora non è stato inaugurato ufficialmente – era invitato il premier Giuseppe Conte – causa emergenza Covid-19. Nell’Oil&Gas Righi sta seguendo, in veste di system integrator, la realizzazione del sistema di controllo e automazione del processo di scarico e stoccaggio di greggio presso una delle più grandi raffinerie al mondo, negli Emirati Arabi. Il progetto è finalizzato per Adnoc (Abu Dhabi National Oil Company), azienda statale petrolifera degli Emirati Arabi Uniti, e il contratto se l’è aggiudicato la società coreana SK Engineering & Construction come Epc Contractor per circa 1,2 miliardi di dollari.

Righi Elettroservizi e l’automazione

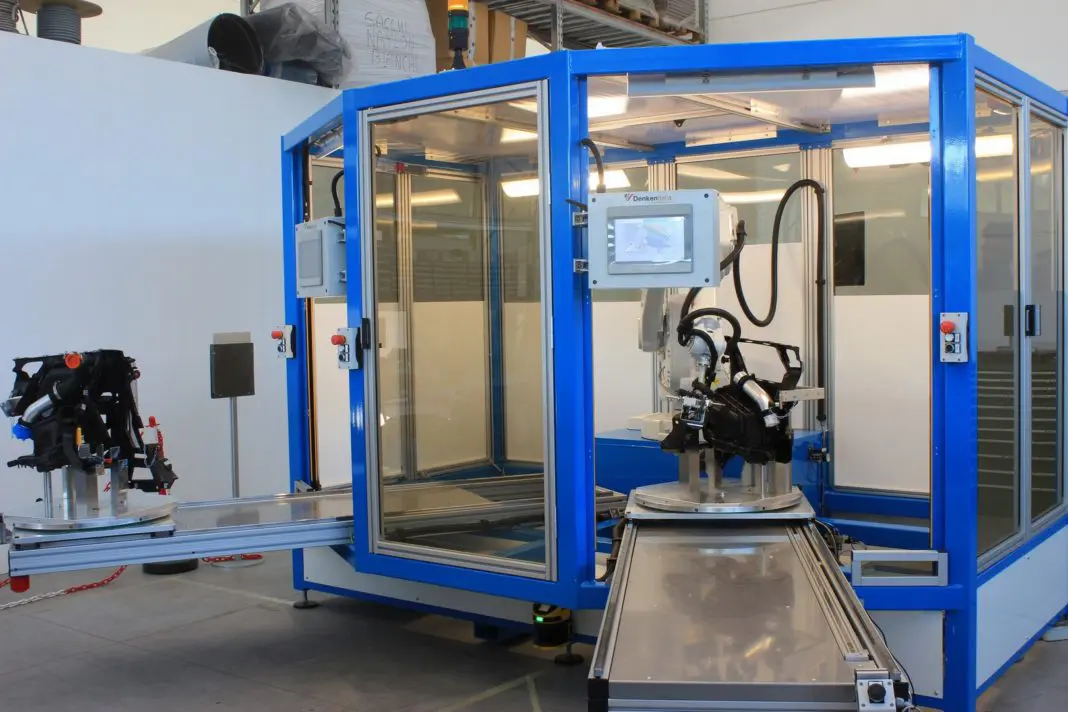

Righi Elettroservizi è parte della holding Righi Group e ne costituisce l’80% delle attività complessive del gruppo, di cui fanno parte: Denken Italia che si occupa di sistemi automatici personalizzati, integrazione di robot antropomorfi e di sistemi di visione artificiale in ambito Industriale; Techcab Automation, con sede a Parma, specializzata nella progettazione software per applicazioni motion. L’anno scorso Righi Elettroservizi ha definito il reparto Industry 4.0 che contempla l’integrazione delle attività di ingegneria alle macchine di produzione e al sistema ERP aziendale. Il progetto è stato cofinanziato dal Fondo Europeo di Sviluppo Regionale per 150mila euro. «Il reparto è stato sviluppato secondo le logiche di Lean Manufacturing ed è orientato alla produzione di lavorazioni personalizzate dei componenti hardware del quadro elettrico: carpenteria, piastre, taglio fili e pre-assemblaggio componenti quali PLC e Inverter», spiega ancora Luca Righi.

I macchinari di produzione industriale impiegati, a marchio Rittal, vanno dal centro di lavoro cnc alla lavorazione dei cavi per i quadri elettrici. Essi sono connessi con i software EPlan per la progettazione 3D di quadri elettrici e loro cablaggio e il software ERP Business Cube per la pianificazione e il controllo di produzione. «L’evidente valore aggiunto dell’adozione di macchine cnc, oltre ad aver implementato le tecniche produttive più evolute a disposizione, è stata la spinta alla completa rivisitazione del processo produttivo. Ne ha conseguito una sensibile riduzione dei tempi e costi produttivi contemporaneo ad un incremento della qualità del prodotto finale», specifica Righi, sottolineando che grazie al nuovo reparto Industry 4.0 il livello del servizio al cliente ha subito un forte incremento: la riduzione delle tempistiche e la realizzazione delle esigenze del cliente grazie alla possibilità di customizzare i prodotti con l’integrazione tra i software di progettazione e i macchinari produttivi».

I miglioramenti sono illustrati dallo stesso coordinatore dell’innovazione. «La possibilità di spacchettamento delle fasi di lavorazione per area grazie all’introduzione di centri di lavoro automatizzati, ha permesso l’introduzione della metodologia di lavoro per semilavorati. Anche se il quadro elettrico d’automazione è un prodotto custom per definizione, la flessibilità delle macchine automatiche e la forte ingegnerizzazione del prodotto ha permesso lo sviluppo di parti pre lavorate da stoccare a magazzino e assemblare al momento di necessità. La riduzione del tempo di attraversamento della commessa è arrivata a toccare anche punte del 25% per alcuni clienti». Il taglio e siglatura del filo elettrico è l’attività che ha portato maggiori soddisfazioni: «la forte integrazione tra i software di progettazione e le performance delle macchine automatiche hanno visto per questa fase una riduzione dei tempi di produzione media del 30% – sottolinea Righi – Da anni il nostro processo interno prevede la figura del collaudatore come garanzia di qualità prima di spedire il quadro elettrico al cliente. Egli verifica tutti i collegamenti elettrici e si assicura che tutto sia stata eseguito secondo specifiche del cliente. Rispetto allo stesso trimestre del 2019, il risultato più significativo in termine di riduzione dei tempi legato al controllo qualità nel 2020 è stato del 15% per la business unit Macchine, un numero notevole se si pensa alla complessità e delicatezza di questa fase».

Righi Elettroservizi: 2020, lo sviluppo della Fabbrica 4.0

Il reparto industrializzazione è il punto nevralgico di Righi Elettroservizi. «Prevediamo sarà la parte predominante dell’azienda. Oggi copre più del 70% in lavorazioni di carpenteria e più del 50% del taglio cavi elettrici. Col cablaggio completato si attende il salto di qualità», afferma il coordinatore dell’innovazione. L’azienda, proprio sull’innovazione e sulla ricerca e sviluppo ha una forte propensione, testimoniata anche dal fatto che progettisti e ingegneri costituiscono il 40% del personale assunto. Quest’anno si sta lavorando per arricchire il reparto, con nuove macchine che andranno ad automatizzare ulteriori processi. Quello più avanzato prevede un grado di automazione più spinta, concretizzata dalla installazione di postazioni di lavoro in modalità job-shop, non in linea. «Il processo produttivo, per isole, più flessibile e più adatto alle necessità di customizzazione, ospitando 60 persone suddivise nelle varie business unit, subirà una significativa evoluzione legata alla prossima automatizzazione integrata delle fasi di lavorazione», specifica Righi.

La pianificazione delle attività operative viene svolta tramite l’ausilio di un software che impiega algoritmi non lineari (algoritmi euristici nello specifico) in grado di elaborare simulazioni di scenari che consentano ai project manager di prendere la decisione migliore in base agli scenari generati. Si avvarrà delle isole robotizzate di Denken Italia, pensate già oggi per eseguire lo smistamento e assemblaggio di particolari plastici per automotive, che vede appunto la presenza di robot antropomorfi, utilizzati nell’applicazione. Il sistema di interscambio dei dati di produzione e set-up dell’isola robotizzata con il gestionale dell’azienda permette di rendere l’impianto conforme alla gestione del processo con Industry 4.0. «Denken, tra l’altro, si è occupata di recente, per conto di Ufi Filters, azienda che produce componentistica automobilistica, di progettare e realizzare una macchina per effettuare test di fine linea su parti per filtri auto per conto di Porsche», evidenzia Luca Righi.

Oltre a sviluppare la parte produttiva, l’anno in corso vedrà anche l’inaugurazione di una nuova area aziendale, che si svilupperà su 1000 metri quadri: l’ufficio software, cui operano già oggi 25 persone operanti per sei divisioni, ognuna coordinata da un team leader: Cng – Gas naturale compresso; alimentare e freddo; logistica e trasporti; dosaggio (relativo a impianti quali cementifici; zuccherifici ecc.); chimico; trattamento acque. «Si tratta di un’area sviluppata in stile Silicon Valley, un po’ come l’headquarter di Google: vuole essere un ambiente che esce dai canoni del concetto di ufficio tradizionale” e in cui chi ci lavora si senta un po’ come a casa», specifica Righi.

La manutenzione per la smart factory: oggi tramite app e domani in realtà aumentata

Le soluzioni per la smart factory comprendono non solo quelle sviluppate per migliorare i processi interni, ma anche le innovazioni a beneficio dei clienti. «Ci rivolgiamo in particolare a realtà che hanno linee estese di produzione attive h24 e che hanno necessità di curare la manutenzione della parte automazione e impiantistica elettrica». A questo proposito è stato ideato Righi Smart Service: si tratta di una piattaforma di customer service, sotto forma di app progettata in partnership all’azienda padovana Shitek Technology, specializzata in progettazione hardware e software. Nata per soddisfare esigenze aziendali interne, oggi è pronta per essere proposta ai clienti di Righi Group: «per le sue caratteristiche è un sistema unico sul mercato in quanto assembla in sé tutti i diverse funzioni essenziali alla manutenzione in un’unica piattaforma».

L’app per la manutenzione fornisce varie opzioni agli operatori sul campo. «Coloro che si occupano della manutenzione straordinaria, di solito elettricisti cui si rivolge abitualmente l’azienda per interventi occasionali, possono così contare su tutta la documentazione in cloud: una volta davanti al quadro elettrico o all’interno di un impianto possono accedere all’app e a qualsiasi dispositivo soggetto a manutenzione è identificato con un QR code». Tramite smartphone e con l’ausilio del QR Code il professionista può accedere e fare la ricerca del documento correlato al dispositivo. «Sembra semplice, ma questa soluzione è in grado di risolvere numerosi problemi, in quanto i manutentori spesso e volentieri non hanno a disposizione il data sheet o lo schema elettrico; una volta dinanzi all’impianto, spessissimo richiedono al fornitore la documentazione, con una conseguente perdita di tempo e dilatazioni di fermi macchina». Oggi è disponibile per Ios o Android, ma nel prossimo futuro è già prevista l’ulteriore evoluzione in realtà aumentata: «attraverso smart glass, l’operatore potrà contare sulle informazioni in tempo reale, visualizzandole sul supporto ottico. I test di fattibilità sono già stati effettuati: non escludiamo quindi il prossimo sviluppo», evidenzia ancora il coordinatore all’innovazione.

Righi Elettroservizi per l’automazione di processo: nella logistica e nell’Oil & Gas

Tra i più recenti lavori in cui è stata impegnata Righi Elettroservizi – prima del lockdown – c’è, come si è detto, la realizzazione degli impianti di gestione e di distribuzione dell’energia elettrica (trasformatori, quadri di rifasamento ecc.) e del software di monitoraggio e controllo di Orogel 3. È un complesso da 240mila metri cubi di volume e 28mila mq di superficie utile lorda, lungo 120 metri e largo 65, alto 30 metri, che rappresenta un moderno modello di smart factory dotato di controllo integrato per tutti i processi interni.

L’impianto, su cui Orogel ha investito circa 40 milioni di euro, è attivo: il magazzino per lo stoccaggio e la movimentazione informatizzata dei prodotti surgelati è mantenuto a una temperatura di -25 °C, distribuita in modo uniforme in tutto l’ambiente. Può stoccare una quantità massima pari a 400.000 quintali di verdure surgelate, su 12 livelli e 6 trasloelevatori con shuttle. Tutto al suo interno si muove in maniera completamente controllata a livello informatico, grazie a uno specifico software in grado di collocare, di movimentare il prodotto, individuandolo tra le 50mila postazioni presenti.

Righi Elettroservizi, attraverso la divisione Cng, opera anche come partner tecnologico di Termomeccanica Pompe (azienda spezzina, parte dell’omonimo gruppo) nella realizzazione del sistema di controllo e automazione del processo di scarico e stoccaggio di greggio presso una delle più grandi raffinerie al mondo, negli Emirati Arabi. La società coreana SK Engineering & Construction, quale EPC Contractor, si occuperà dell’ingegneria e costruzione di tre caverne di stoccaggio sotterranee, ciascuna con una capacità di 14 milioni di barili. L’azienda romagnola, invece, seguirà la parte di ingegneria hardware, sviluppo software e fornitura dei quadri di controllo del sistema di automazione e processo per il prelievo e lo stoccaggio del greggio tramite la tecnologia di Termomeccanica Pompe. Il sistema si occupa di prelevare il greggio dalle navi in arrivo al porto petrolifero arabo di Fujairah e stoccarlo in serbatoi. Il termine dei lavori è previsto per il 2022, la struttura di deposito sotterranea del greggio avrà una capacità di 42 milioni di barili.