Con la postazione di lavoro intelligente Active Assist e con il suo primo cobot dalla pelle speciale, Bosch Rexroth propone soluzioni per raggiungere la flessibilità e l’efficienza indispensabili nella smart factory caratterizzata, fra l’altro, da cicli di produzione e sviluppo sempre più brevi.

L’Industria 4.0 deve infatti riuscire a far combaciare la richiesta di flessibilità (per produzioni diversificate just in time) con il livello di efficienza ormai raggiunto da linee sempre più automatiche. La via di uscita che si sta trovando è quella di conferire all’uomo, che per sua natura è più flessibile di una macchina, un ruolo centrale nelle attività di assemblaggio, ma in forma nuova. Una forma assistita e/o accompagnata da dispositivi tecnologici connessi alla sua postazione di lavoro per non rallentare i processi produttivi. In questo modo si garantisce flessibilità (umana) e velocità e precisione (automatica): «Con le nostre soluzioni rendiamo competitiva l’interazione uomo-macchina e azzeriamo errori e scarti di produzione, anche se variano spesso le istruzioni di montaggio», afferma Andrea Secco, Responsabile Linear & Assembly Technologies di Bosch Rexroth.

La società di automazione del Gruppo Bosch ha progettato, sviluppato, testato e validato in casa (cioè negli oltre 270 stabilimenti che la casa madre Bosch ha nel mondo) soluzioni e dispositivi ergonomici per garantire all’uomo flessibilità, conservando livelli di precisione e velocità che apparterrebbero più alle macchine automatiche che all’uomo. Questi dispositivi sono detti “ergonomici”, perché hanno a che fare con gli strumenti di lavoro e l’ambiente circostante all’operatore, al quale riducono per esempio i rischi da sovraccarico mentale e da prolungata attenzione, migliorando al contempo la prestazione e la produttività aziendale, come richiesto agli interventi ergonomici di cui potete leggere qui.

Ma vediamo più da vicino le due soluzioni ergonomiche per la smart factory di Bosch.

Robotica collaborativa: l’uomo “assistito”

robot Kuka

Partiamo da un caso reale. In uno stabilimento Bosch, si è scoperta una criticità sul processo per cui l’operatore di tanto in tanto si dimenticava di oliare un’OR prima dell’inserimento nella valvola, parte di un motore. Questo passaggio, piccolo ma necessario, era indispensabile per il funzionamento del motore stesso. Grazie all’Apas Assistant (Automatic Production Assistants), il braccio robotico introdotto sul mercato Italiano da inizio 2019 ma già operativo nelle fabbriche Bosch da alcuni anni, ora il passaggio nell’olio è garantito dall’assistente robotico. Stiamo parlando di un robot collaborativo (cobot), che “lavora” sulla linea con l’operatore e svolge al suo posto alcune operazioni ripetitive, o in alcuni casi faticose o pericolose. Nel caso citato preleva il componente con la sua pinza, lo intinge nell’olio e lo passa all’operatore. In un altro caso può prelevare e mostrare un pezzo all’operatore da diverse angolazioni, mentre questi interviene in alcuni passaggi tecnici. Grazie alla leggerezza, mobilità in sicurezza e facilità di programmazione dei cobot, che sono piccoli e compatti, i robot escono dalle celle e supportano l’operatore nei compiti più noiosi, ripetitivi o faticosi direttamente sulla linea. Ma Apas Assistant ha un grado di innovazione in più. Grazie alla sua “pelle” speciale sviluppata da Bosch Rexroth che incorpora oltre 120 sensori su braccio Kuka e/o Fanuc, rileva la presenza umana già a una distanza di sicurezza di ca. 50 mm fermandosi istantaneamente. «Il nostro cobot, grazie a questo rivestimento speciale certificato in categoria 3, si blocca prima di entrare in contatto con l’operatore, creando una “reale” sicurezza a chi gli è intorno, salvaguardando ad esempio le aree del corpo più critiche come gli occhi ed altri parti della testa. L’accettabilità di un nuovo strumento di lavoro come un cobot è infatti un aspetto fondamentale da considerare», spiega Secco.

Per poter condividere lo spazio di lavoro di un essere umano, un robot dev’essere dotato di alcune importanti funzioni di sicurezza: potenza e velocità ridotte, traiettoria sempre sotto controllo per rispettare le distanze di sicurezza ed essere dotato di un fermo di sicurezza che arresti qualsiasi movimento durante l’interazione con l’operatore. Gli Apas sono predisposti per lavorare anche con dei sistemi di sicurezza ausiliari come i laser scanner. Oltre la funzione già menzionata della fermata istantanea a ca. 50 mm dall’operatore il cobot può lavorare alla velocità massima (2,5 m/sec) anziché 0,5 m/sec. Quando l’operatore entra nell’area di lavoro del cobot i laser scanner rileva l’operatore, il cobot riduce istantaneamente la velocità passando in modalità collaborativa. Poi, quando la persona si allontana, l’assistente riprende alla velocità massima il proprio lavoro. Questa filosofia di sicurezza, attraverso dei laser scanner, permette al cobot di adattare la propria velocità di lavoro all’operatività dell’ambiente circostante. Le telecamere includono un sistema di elaborazioni immagini 3D con illuminazione integrata e gli fanno percepire l’ambiente in modo indipendente e la pinza sensibile è in grado di afferrare delicatamente e saldamente ogni pezzo, con un raggio di azione di 110 cm fino a 10 kg di peso. La sua interfaccia di programmazione intuitiva attraverso dei “ blocchi di funzione” permette una parametrizzazione/configurazione estremamente semplice dei nuovi piani di lavoro, ossia rappresentazioni grafiche del compito da eseguire. Inoltre gli assistenti Apas Mobile, montati su ruote, sono installabili in poco tempo in qualsiasi parte dell’officina, anche con spazi angusti e sono facilmente spostabili da una postazione all’altra a seconda delle necessità. Inoltre possono connettersi tra loro. La connessione Ethernet permette anche di effettuare operazioni di manutenzione a distanza.

I cobot rappresentano ancora una piccola fetta della produzione mondiale di robot industriali, che sono cresciuti del 114% negli ultimi cinque anni con un picco di 16,5 miliardi di dollari nel 2018. Tuttavia, è un mercato in crescita, perché essendo piccoli e compatti non richiedono di intervenire sui layout produttivi, ma sono facilmente integrabili sulla linea, anche nelle pmi. Un’analisi di Abi Research prevede che entro il 2030 il giro d’affari globale arriverà a 11,8 miliardi di dollari, contro i 711 milioni del 2019, con un incremento di oltre il 1.600% in 11 anni. In Italia le stime ufficiali parlano di 480 cobot installati a oggi, ma con una crescita del 50% nei prossimi 5 anni (fonte Siri). Secondo i distributori di cobot, invece, il dato reale potrebbe essere di qualche centinaio in più, in pratica un migliaio già sulle linee di produzione a supporto degli operatori.

Postazione di lavoro intelligente: l’uomo “accompagnato”

L’altro dispositivo ergonomico di punta di Bosch Rexroth è la stazione assistita di assemblaggio Active Assist che alleggerisce l’uomo, chiamato a essere versatile in produzione, ma vede come limite lo stress legato al cambiamento frequente di movimenti e al rischio di sbagliare, se non dovesse ricordare esattamente le sequenze di montaggio dei diversi prodotti. La postazione, infatti, accompagna passo passo l’operatore nello svolgimento dei propri compiti, garantendo precisione e velocità, ma anche tenendo conto delle differenze corporee, di esperienza, lingua, anzianità di ogni singolo operatore e, quindi, potenziando ancora di più la sua prestazione lavorativa.

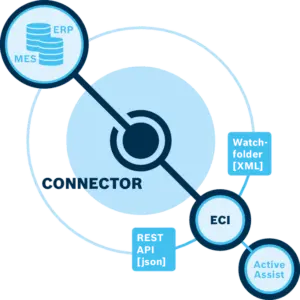

Tecnicamente la postazione di lavoro intelligente è una piattaforma software base web, che permette di associare l’operatore, i suoi strumenti, i pezzi da assemblare e i dati del sistema informativo a un processo di produzione orientato alla qualità, sfruttando al massimo le nuove tecnologie. È possibile identificare il prodotto da assemblare all’arrivo sulla postazione (un tag Rfid tramite un lettore di codici a barre o QR-code, individua il prodotto/variante e carica tutti i dati necessari per la sua fabbricazione), dà assistenza all’operatore con la visualizzazione e proiezione delle istruzioni di montaggio sul banco di lavoro (puntatori luminosi di varie forme e colori indicano la sequenza di movimenti da seguire) e con la creazione di pulsanti virtuali per convalidare un’operazione o visualizzare più istruzioni. Il sistema dispone di “poka-yoke”, dispositivi a prova di errore che “guidano” i movimenti dell’operatore, con un controllo delle sequenze di montaggio. Il sistema prevede inoltre la verifica della qualità in tempo reale, attraverso l’hand-tracking, cioè il riconoscimento visivo della posizione della mano, con un indicatore luminoso. I vantaggi principali di questo software integrato al pc industriale sono la libertà e flessibilità di scelta attraverso la scalabilità delle opzioni desiderate, ovvero la possibilità di aggiungere moduli in base all’evoluzione delle esigenze. La presenza di interfacce aperte per una connessione semplificata permette una connessione tra Active Assist, e i software gestionali Erp e Mes. Infine l’interfaccia utente è semplificata per permettere agli utenti di poter configurare e non “programmare” il piano di lavoro. Ciò è volto all’accettazione del sistema da parte dell’operatore, che anche in questo caso può non essere scontata.

Ma in concreto cosa succede? Facciamo un passo indietro usando come esempio un caso reale nella nostra fabbrica in Germania. Grazie all’IoT, ai big data e alla sensoristica, quando l’operatore passa il badge e prende servizio su una stazione di lavoro avviene un riconoscimento delle sue caratteristiche antropometriche sul Plc di fabbrica, che manda segnali alla postazione di lavoro, che si adatta sia alle sue caratteristiche fisiche, sia al suo profilo professionale per competenze e anzianità. Così, in tempo reale, la postazione modifica la propria altezza e anche la profondità dei contenitori, da cui prelevare i componenti utili al montaggio, in base alla lunghezza del braccio dell’operatore. Prima le postazioni erano regolate su misure medie, oggi sono personalizzabili. Inoltre il computer industriale adatta le istruzioni di montaggio al livello di competenze e anzianità dell’operatore, fornendogliele più o meno dettagliate a seconda della sua esperienza. Ma il terzo, significativo, passaggio è proprio quello dell’accompagnamento delle fasi di montaggio di ogni singolo prodotto, con puntatori luminosi che, in automatico, indicano da quali cassettine prelevare i componenti. Come sappiamo, infatti, la variabilità di prodotto e produzione cresce nella fabbrica flessibile “just in time” e oggi è ulteriormente favorita dall’integrazione delle macchine e dei dati nella smart factory. La ricerca della flessibilità richiede una riflessione approfondita su tutti i flussi aziendali, sia fisici che informatici. Lo sviluppo di flussi fisici non lineari e l’aumento del numero di gamme di produzione lavorate nella stessa postazione avranno conseguenze sul caricamento, sulla disponibilità dei pezzi e sulla progettazione dell’area di prelievo. In futuro è probabile che gli operatori lavoreranno su più postazioni di lavoro a seconda delle esigenze, come ora sulla stessa postazione producono pezzi diversi. Sarà dunque necessario che ciascuna di queste postazioni offra lo stesso livello di comfort, come ora per ogni produzione. La flessibilità a livello di mansioni può ridurre i disturbi muscolo-scheletrici evitando i gesti ripetitivi, ma può anche dare origine a nuovi gesti o posture poco ergonomici, come la consultazione ripetitiva dello schermo, cui si ovvia già ora con la proiezione della sequenza di passaggi sul banco di lavoro, ma anche a forme di stress per le maggiori informazioni da gestire, ma che le postazioni di lavoro intelligenti tendono a ridurre. Questo è già realtà e viene applicato negli oltre 270 stabilimenti di Bosch nel mondo, dove è uno standard da un paio di anni. In particolare, si sta rivelando molto utile dove ci sono picchi di lavoro con personale temporaneo che, pur non essendo esperto, può eseguire correttamente le operazioni di assemblaggio e anche dove la popolazione è multilingue, perché il processo è guidato con segnali luminosi.

Più in generale, è di grande utilità negli stabilimenti che hanno diversificato la produzione, come quello di Mondeville in Normandia, una fabbrica 4.0 nominata Factory of the year 2017 dal’Usine Nouvelle e che si è aggiudicata uno dei tre premi assegnati dall’Electronic Business Group nel 2018 a progetti pionieristici nell’innovazione digitale. Nel caso dell’impianto di Bosch per la creazione di una stazione di assemblaggio connessa, basata sulle tecnologie Active Assist. Inizialmente specializzato nella produzione per l’industria automobilistica, negli ultimi anni ha diversificato la produzione nell’elettronica di consumo e negli oggetti connessi. Così la stazione di assemblaggio connessa permette all’impianto di essere efficiente sulle piccole serie e molto reattivo di fronte alle innumerevoli evoluzioni dei suoi nuovi mercati. Questa nuova tecnologia per la fabbrica 4.0 sta iniziando a entrare anche in Italia ed è già adottata da grandi aziende come Still. «La postazione sarebbe adatta anche alle pmi, perché forniamo soluzioni integrabili anche a postazioni già in essere, cioè le soluzioni stesse sono scalabili in base alla realtà produttiva e a ciò che è già esistente, senza sprecare nulla degli investimenti industriali pregressi», precisa Secco.

E non da ultimo, Active Assist rispetta la normativa vigente sulla privacy, come ci assicura il manager di Bosch Rexroth: «Il software integrato consente di oggettivare dei movimenti per venire incontro alla variabilità della produzione, ma non è una forma di controllo. Aiuta l’operatore a orientarsi nella varietà degli assemblaggi e il sistema non tiene traccia dei tempi singoli, né risale al singolo operatore, ma si registrano solo i movimenti delle mani e il tempo complessivo dell’operazione. Ad ogni modo in Europa, specialmente in Francia, sono allo studio nuove leggi e norme che regolamenteranno la raccolta di dati, ad esempio per gruppi di cinque persone alla volta, per prevenire il rischio di controllo del singolo operatore. Anche in Italia e in Germania si stanno affrontando gli stessi temi per aggiornare la nostra politica economica ed avere un piano industriale al passo con i tempi e che stimolino gli investimenti. Le leggi arrivano sempre dopo, ma in ambito industriale noi andiamo avanti con la sfida di una flessibilità moderna ed ergonomica, con l’obiettivo di mantenere il lavoro in Europa nel rispetto del lavoratore, dell’efficienza e della qualità», conclude Secco.