La strategia di sviluppo di Lenze, azienda storica della meccatronica tedesca, si basa su tre pilastri principali, meccatronica, system e digital. Ma allo stand allestito quest’anno all’Sps di Norimberga (Hall 1, 360) sarà proprio quello digitale a fare la parte del leone, grazie anche ai cospicui investimenti in R&D che nel giro di pochi anni hanno proiettato Lenze a un ruolo da protagonista nel mondo dell’Industria 4.0.

Per raccontare le novità visibili allo stand partiamo dalla nuova soluzione di Asset Management, capace di creare rappresentazioni digitali di dispositivi e componenti e di gestirle, consentendo un rapido accesso alle informazioni necessarie per far marciare al meglio la linea. Fornisce un database standardizzato che riduce gli errori e consente di accedere facilmente e rapidamente alle informazioni rilevanti per la manutenzione, una più veloce individuazione dei guasti, una sostituzione più rapida dei dispositivi difettosi. Inoltre effettua il backup del firmware e della configurazione di ogni macchina gestita, e consente all’azienda di ottimizzare il magazzino ricambi in base alle proprie esigenze, oltre a migliorare in generale l’Oee e a ridurre i costi del processo.

«Asset Management è qualcosa che consente a un costruttore di macchine, e all’utente che la riceve, di capire come questa sarà efficace all’interno del suo processo – spiega Giuseppe Testa, Sales Director di Lenze Italia, cui abbiamo chiesto un commento sulle principali novità – Asset Management significa poter raccogliere informazioni che arrivano dal campo, da oggetti prodotti da noi o da altri, e valutarne il comportamento nel contesto del funzionamento della macchina stessa. Questo porta a un Condition Monitoring assolutamente efficace. Ci siamo accorti che nelle aziende vengono prodotte dai processi valanghe di informazioni: il problema è individuare quelle significative. Per fare questo bisogna far sedere attorno a un tavolo almeno due soggetti: il produttore di macchine, che essendo un esperto di processo può individuare determinate informazioni utili; e noi, che come costruttori di componenti per l’automazione conosciamo i valori ma anche i limiti delle nostre soluzioni. Ed è mettendo insieme queste due informazioni che si ottiene un Condition Monitoring efficace». Ed è proprio questa soluzione la seconda novità “Digital” presente allo stand, mostrata al lavoro tramite una simulazione basata su digital twin. Nel sistema Lenze l’interpretazione dei dati, che sono disponibili in tempo reale tramite un Remote Gateway X4, è basata sull’approfondita conoscenza della macchina. Per quelle più complesse, Lenze mostra un esempio di Condition Monitoring basato su tecnologie di Intelligenza Artificiale.

Non solo software

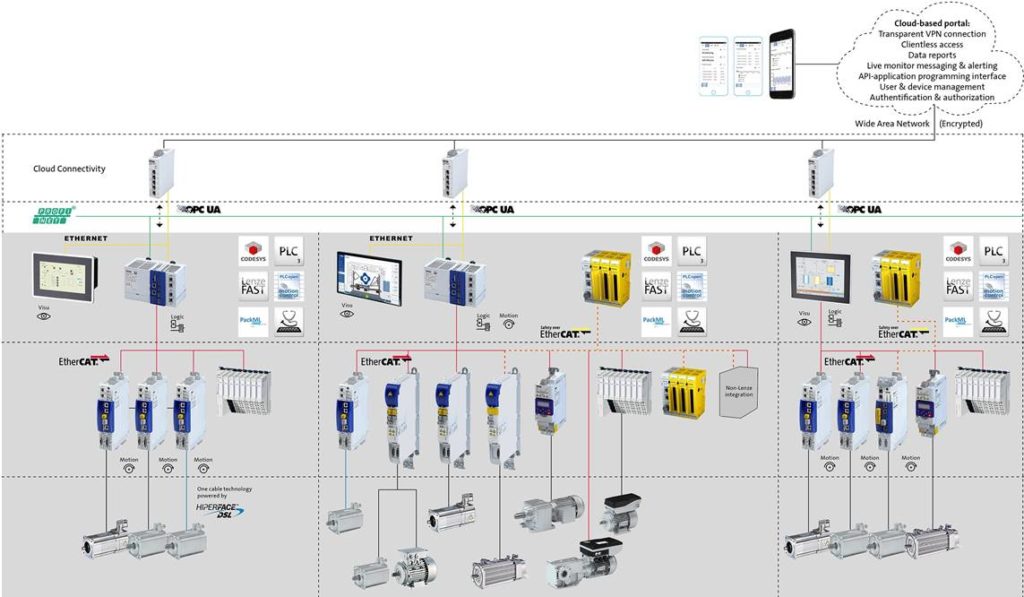

A complemento dei nuovi software c’è però un innovativo componente hardware: il controller c500/c750, una tipologia di apparecchio che elimina la tradizionale separazione fra PLC e PC, riunendo in un unico chassis l’equivalente dei due componenti più diffusi dell’industry automation nell’era 4.0: un edge computer e un PLC. Questo grazie a due processori separati, uno per ciascun elemento. Con i livelli superiori il controller dialoga in OPC UA, mentre la comunicazione con il campo avviene tramite i vari bus presenti sul mercato, che siano EtherCat, ProfiNet, ModBus, TCP/IP eccetera.

Collegato al tema della gestione degli asset c’è anche l’Asset Administration Shell, che raccoglie e memorizza in modo standardizzato i dati fondamentali di ogni componente, dalle descrizioni delle proprietà meccaniche ed elettriche, alle certificazioni, alle descrizioni delle performance. Tutti questi dati saranno poi accessibili da altre componenti software, proprio grazie al formato standardizzato. Come possiamo alimentare, e usare, un database di questo tipo? «In Lenze da tempo disponiamo di un software per il dimensionamento delle catene cinematiche – spiega Testa – ma ora presentiamo l’estensione di questo tool di progettazione anche verso la piattaforma complessiva della macchina. Lo abbiamo chiamato Easy System Designer. Partendo dal riduttore, passando attraverso il motore e il drive, entra nel controllore e arriva fino alla piattaforma». In pratica, grazie all’Asset Administration Shell e all’Easy System Designer è possibile ottenere un vero e proprio Digital Twin della macchina modellizzata. Tant’è vero che il progettista può eseguire una simulazione del funzionamento della macchina senza ancora averla realizzata se non come modello virtuale, e testare in digitale per esempio il programma di motion.

Allo stand sarà poi possibile vedere in anteprima Plug&Produce, una piattaforma modulare composta da moduli software e hardware che consente ai progettisti di realizzare linee di produzione caratterizzate da forte interoperabilità delle varie sezioni, con minori costi di integrazione e maggiore flessibilità.

Chi è Lenze

Lenze Group è controllato da Lenze SE, una holding con sede ad Aerzen, cittadina a una sessantina di chilometri da Hannover, nel nord della Germania. Il gruppo, che conta su oltre 3.500 collaboratori, è fra i leader nelle tecnologie di azionamento e automazione. I suoi circa 800 milioni di euro di fatturato derivano dalla vendita di soluzioni di automazione, controllori, azionamenti, motori elettrici e riduttori meccanici. In Italia, Lenze ha un fatturato di circa 60 milioni di euro conta su circa 100 persone che lavorano nelle varie sedi della Srl.

«In Italia abbiamo, oltre alla sede principale di Milano, uno stabilimento di produzione a Isola Rizza, in provincia di Verona, dove costruiamo circa 450mila motori elettrici l’anno, destinati a tutto il gruppo, in Italia e all’estero – ci spiega Testa – Inoltre, abbiamo uffici che definiamo “di eccellenza” posizionati in alcuni importanti distretti produttivi. Uno è a Bologna, ed è specializzato nelle tematiche dei “consumer good”, in pratica tutto ciò che riguarda macchine e sistemi per il packaging eccetera, settore per il quale l’area emiliana è il riferimento. Un altro ufficio si trova vicino a Chieti, dove ci sono importanti poli produttivi per il vetro e il tissue. Un terzo invece è a Orbassano, nel torinese, ed è specializzato in tutte le problematiche riguardanti il settore automotive. Infine, l’ultimo opera da Milano e si occupa di intralogistic, che per noi abbraccia tutto il settore dei magazzini meccanizzati e automatizzati, le infrastrutture sulle quali si basano le varie Amazon, e in generale tutto ciò che serve a stoccare e movimentare le merci».

Le strategie

Una realtà insomma piuttosto composita, come lo è il piano di azione dell’azienda. «La nostra strategia si basa su tre pilastri fondamentali – ci dice Testa – il primo è la Meccatronica, il secondo è Systems, ovvero le macchine, e il terzo è il Digital, la parte software che si inserisce nel contesto di Industry 4.0».

Proprio quest’ultima gamba è quella che negli ultimi anni è cresciuta di più. Lenze ha posto le basi della sua espansione nel digitale già nel 2000, con la fondazione di Encoway a Brema, specializzata nelle soluzioni CPQ e poi evolutasi alle rappresentazioni 3D dei sistemi e ai servizi di Consulting, Implementazione e Customer Service; e ha continuato acquisendo nel 2017 Logicline, un’azienda di software con base a Sindelfingen, vicino a Stoccarda, specializzata nei servizi su cloud e IoT. «Una decisione molto importante che venne presa all’inizio del percorso di Digital Transformation fu quella di non realizzare un protocollo di comunicazione proprietario per i nostri sistemi, ma di adottare standard aperti. Siamo stati quindi fra i primi ad implementare uno standard come OPC UA, che assicura l’interoperabilità fra apparecchiature di diversi costruttori e consente al cliente libertà di scelta. Sempre in tema di standard aperti, usiamo anche Ethercat e guardiamo con interesse agli sviluppi di tecnologie quali il TSN e il 5G. Alla fiera Sps di Norimberga, a fine novembre, presenteremo soluzioni concepite in un’ottica di standard aperti, ma non solo, anche soluzioni che puntano a ridurre gli sprechi e aiutano a realizzare il paradigma dell’economia circolare che oggi è sulla bocca di tutti ma sul quale noi lavoravamo da tempo. Per esempio, in alcuni nostri prodotti abbiamo adottato una costruzione modulare che ci permette di ammodernare mano a mano solo le parti che effettivamente richiederanno una sostituzione. Come i microprocessori da sostituire con altri più potenti, o i moduli di comunicazione da cambiare con altri capaci di usare standard più moderni. Le parti che invece hanno una durata più lunga, di alcuni anni, verranno rimpiazzate con minor frequenza, aiutandoci a risparmiare materie prime e a inquinare di meno il pianeta».

Le scelte verso il digitale, gli standard aperti e la sostenibilità, fatte in tempi non sospetti, si sono rivelate importanti dal punto di vista strategico, e soprattutto azzeccate: a conferma di ciò, Lenze Italia ha vinto nel 2018 per la categoria Pmi il Digital Transformation Contest, ideato da Porsche Consulting e promosso da Messe Frankfurt Italia in collaborazione con Anie Automazione, nato per premiare le realtà industriali che si sono particolarmente distinte nel processo di trasformazione digitale.

Investire sul futuro

«Negli ultimi anni, gli investimenti in innovazione e ricerca e sviluppo sono stati molto alti, fra i 40 e i 100 milioni di euro l’anno» spiega Testa. Soldi che si sono trasformati, per esempio, in software che consentono di far parlare l’OT di Lenze con gli ERP aziendali, per consentire una gestione sofisticata dei macchinari, a partire dagli aspetti di manutenzione, gestibile in modo predittivo anche senza intasare lo stabilimento di sensori. «Abbiamo considerato che sensorizzare in modo esteso macchinari e linee di produzione presenta costi molto alti, sia di hardware che di installazione, gestione e manutenzione dei sensori stessi. Così ci siamo chiesti se non potevamo trovare una soluzione migliore per i nostri clienti. La risposta è arrivata dal software: oggi abbiamo degli algoritmi estremamente sofisticati che sono in grado di monitorare il funzionamento di una macchina anche con un numero limitato di sensori, ottenendo lo stesso risultato con minore investimento in hardware».

Ma la R&S non è l’unico investimento sul futuro di Lenze. L’azienda, infatti, è da tempo impegnata anche su un altro fronte, quello della formazione. Il problema della mancanza di figure professionali in possesso degli skill richiesti dai comparti della meccatronica diventa, in effetti, ogni giorno più evidente. Le statistiche ci dicono che le facoltà di ingegneria meccanica e ingegneria elettronica sono progressivamente snobbate dagli studenti di materie tecnico scientifiche, che puntano più su facoltà legate all’informatica. «Noi abbiamo una nostra scuola di formazione, e facciamo attività di training, anche in Italia. Ci sono corsi “start-up” di una giornata per conoscere i nostri prodotti, soluzioni e sistemi. Poi ce ne sono altri per la messa in servizio e applicazione di sistemi, e quelli per assistenza diretti a Manutentori e Responsabili della messa in servizio. Oltre a tutto questo, collaboriamo con le più importanti università, ma non solo, anche con gli ITS (Istituti Tecnici Superiori), perché è importante mostrare ai ragazzi il prima possibile la realtà delle aziende e del mondo del lavoro. Per questo investiamo mettendo a disposizione nostre persone e know-how. Perché pensiamo che sia inutile che le aziende si lamentino della scuola che non forma le professionalità che a loro servono, se poi non fanno nulla di concreto per aiutare».

Investire in un clima economico certamente non ottimale, come quello che ci troviamo a vivere, è un rischio necessario. Ma cosa si aspetta Lenze dal prossimo anno? «Il mercato in Italia ha settori che vanno bene e altri meno – conclude Testa – La stessa Ucima per esempio pensa sia possibile una contrazione del 12% del suo settore. Difficile fare previsioni senza avere la sfera di cristallo. Noi comunque, grazie agli investimenti fatti e vedendo il nostro trend, pensiamo di poter chiudere il 2020 ancora con un +10% di fatturato».

C500, controller due in uno

La famiglia di controlli c500, al momento composta dai modelli c510, c520 e c550, è caratterizzata dal fatto di riunire in un unico chassis due diversi “cuori” digitali, per due apparecchi che tradizionalmente sono sempre stati separati, consentendo di realizzare una piattaforma compatta di automazione, caratterizzata da un design robusto e da una notevole versatilità. Lo chassis infatti contiene un edge computer e un PLC. Quest’ultimo è ovviamente dedicato al collegamento con la macchina, o la linea di produzione; per questo, è dotato di interfaccia EtherCAT, ma può essere equipaggiato con vari altri moduli che gli permettono di parlare con tutti i più diffusi bus di campo, da ProfiNet a ModBus, al TCP/IP. La parte di edge computer, invece, è in grado di comunicare ovviamente con il PLC integrato, e dispone poi di un’interfaccia Ethernet da 1000 Mit/s che gli consente di interfacciarsi al resto del sistema informativo tramite protocollo OPC UA. Due porte USB e uno slot per schede di memoria in standard SD Card completano la dotazione di interfacce, consentendo per esempio di eseguire il set-up e anche il back-up dell’apparecchio tramite una semplice chiavetta di memoria USB. Una serie di LED consente di vedere a colpo d’occhio lo stato di funzionamento dell’apparato. Il sistema operativo del dispositivo è un RTLinux (Linux Real Time).Le varie versioni dell’apparecchio differiscono prima di tutto per la diversa potenza dei processori (si parte dagli Intel Atom serie Apollo Lake da 1,6 GHz, per arrivare agli Intel Core i7 Industrial Grade a 2,8 GHz), poi per il sistema di raffreddamento, passivo o con ventola. Con la dotazione cambiano anche le dimensioni in orizzontale, che arrivano per il modello più potente a 20 centimetri di larghezza. Tutti i modelli funzionano senza batterie e resistono a temperature fino a 60 gradi, potendo quindi essere utilizzati in tutte le aree industriali.L’elevata potenza di calcolo disponibile consente di utilizzare i controller serie c500 in applicazioni di fascia alta, dalle macchine da stampa con diverse unità di printing alle linee di pick dotate di multipli robot. Sviluppare il software di controllo modulare per i macchinari è facilitato dall’utilizzo di moduli FAST. Più in generale, tutti gli strumenti di ingegnerizzazione sono gli stessi utilizzati con il resto della produzione Lenze, per cui non è necessario imparare a utilizzare nuovi strumenti.

(Ripubblicazione dell’articolo pubblicato il 28 novembre 2019)