Gli startupper Francesco Leonardi e Ivan Vecchio di Puntozero e Gianluigi Rossi di Additive Italia (Add+it) stanno cercando di rivoluzionare il settore delle protesi medicali con la manifattura additiva.

Partiti da un’analisi attenta delle criticità delle protesi ortopediche presenti sul mercato, hanno deciso di crearne una sostenibile, scalabile e ripetibile, ma soprattutto su misura per il paziente. Un paziente reale che gli stessi ingegneri hanno conosciuto e con il quale hanno potuto studiare insieme un modello adatto per il suo stile di vita. Tra le problematiche sollevate quella di avere una protesi più avvolgente, più leggera e “morbida” che favorisse il passaggio dell’aria e al contempo garantisse un alto livello di adattabilità e personalizzazione.

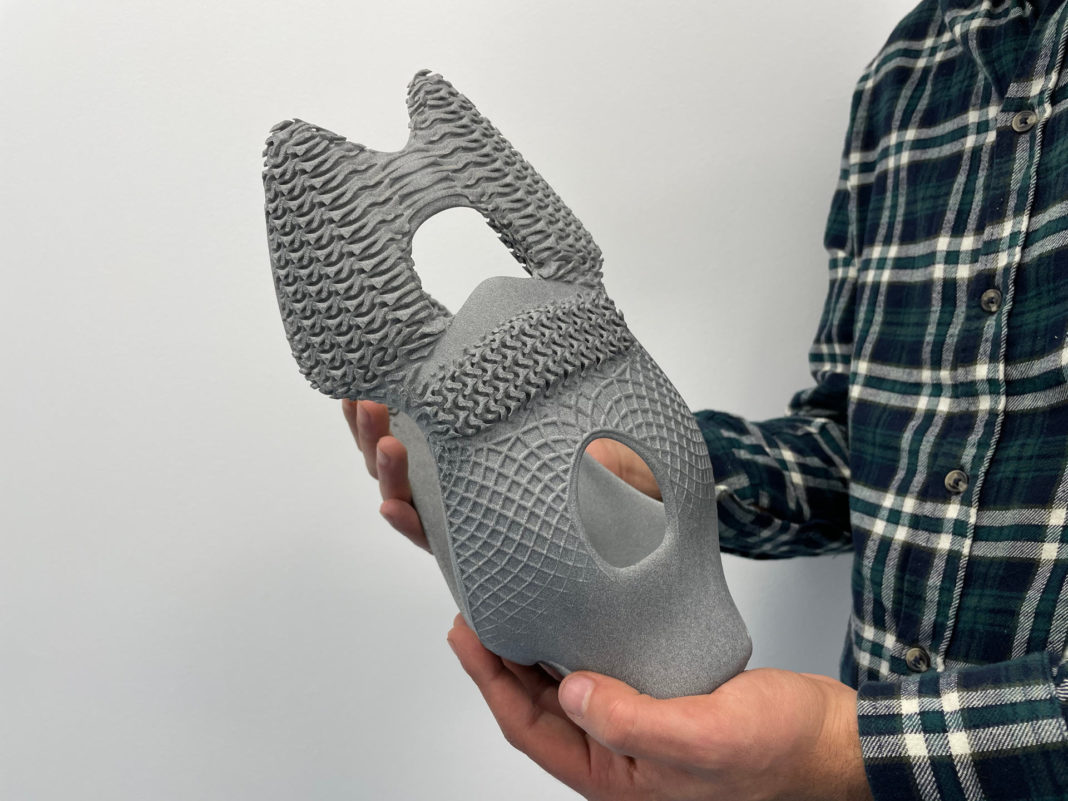

Studiata la radiografia e scansionato l’arto, i giovani ingegneri sono passati alla progettazione 3D della protesi che ha consentito di ottenerne una più confortevole e traspirante grazie a una struttura che aumenta l’apporto di aria e diminuisce il contatto diretto con la gamba. Tutto questo ha reso possibile l’eliminazione della spessa calza in silicone, indispensabile nelle protesi rigide tradizionali per creare l’effetto sottovuoto che garantisce l’aderenza all’arto.

Superata la sfida progettuale gli ingegneri hanno affidato la creazione del modello alla produzione additiva, da qui il contatto con il team tecnico di TS Nuovamacut azienda del Gruppo TeamSystem che, in soli 2 giorni dalla ricezione del file, ha fatto recapitare dalla sede bolognese allo studio di Add+it di Bergamo il modello realizzato con la stampante 3D Multi Jet Fusion di Hp.

Un risultato straordinario reso possibile solo dalla tecnologia additiva unita all’ingegno progettuale e alla partnership con TS Nuovamacut First Partner 3D Printing per HP tra i principali in Europa.

Il materiale PA12 usato per la creazione della parte esterna della protesi ha conferito un giusto bilanciamento tra flessibilità e rigidezza. Per la parte morbida è stato utilizzato invece il TPU perfetto perché biocompatibile, quindi ideale per il contatto con la pelle.

«Abbiamo utilizzato nervature direzionali per irrigidire la struttura così da poter mantenere un design leggero ma robusto senza perdere di vista la comodità garantita dal liner interno in Tpu intercambiabile, poiché la morfologia della gamba può variare nell’arco di mesi, settimane o addirittura nell’arco della stessa giornata a seconda dell’attività svolta», spiega Gianluigi Rossi di Add+it.

«Un approccio che ha superato il vecchio lavoro di realizzazione mediante stampi, costoso e dispendioso in termini di tempo. Progettare per l’Additive Manufacturing ci ha permesso di sfruttare materiali avanzati e geometrie complesse, ingegnerizzate per superare i limiti delle tecniche tradizionali», ha dichiarato Francesco Leonardi di Puntozero.