Industrial IoT e controllo qualità per una produzione zero difetti. Da una parte continuità di funzionamento della macchina o dell’impianto, con soluzioni di condition monitoring e manutenzione predittiva, dall’altra sistemi di ispezione visiva. L’uno e l’altro aspetto costituiscono di fatto un unicum applicativo poiché l’obiettivo è comune: fare in modo di ridurre al minimo gli scarti e rendere ripetibile la produzione con uno standard qualitativo di riferimento. Di questi temi si è discusso a Padova presso la sede del Competence Center Smact durante l’incontro di Sps Italia dal titolo “L’impatto delle tecnologie digitali sulla qualità dei processi produttivi”.

L’incontro, parte di Sps On Tour, percorso di avvicinamento a Sps Italia 2024, manifestazione di Messe Frankfurt Italia dedicata al mondo dell’automazione e all’industria intelligente (Parma 28-30 maggio), ha visto la partecipazione di un nutrito numero di aziende che rendono disponibili tecnologie Industrial IoT e sistemi di visione artificiale. Tra queste: xFarm, Omnia Technologies, Miraitek, Neurality, 40Factory, BeanTech, Ixon e Sick.

Controllo di qualità che investe anche la manifattura additiva, come testimoniato da 3DZ, rivenditore di alcuni tra i brand più noti del mercato additive (3D Systems, Markforged, Formlabs, Nexa 3D). Dalle esperienze dei vari provider tecnologici per mondo manifatturiero emerge con forza un messaggio ovvero che l’indice di qualità della produzione dipende in gran parte dalla capacità del sistema Industrial Iot nel prevenire derive di funzionamento che possano compromettere lo standard produttivo. Poi, ovvio, serve un sistema di visione, il vero check-point del controllo qualità per impedire che nessun prodotto difettoso possa mai uscire dalla fabbrica. 3DZ, Neurality, Miraitek, 40Factory, BeanTech, Sick. Dalla manifattura additiva alla macchina utensile, dal packaging all’industria alimentare e all’assemblaggio. Ecco come viene interpretato il controllo qualità da alcune delle aziende che si sono avvicendate nel corso della giornata organizzata da Sps Italia.

Soluzioni Industrial Iot e sistemi di visione: il combinato disposto per un controllo di qualità zero difetti

Per le digital companies Industrial IoT e sistemi di visione vanno considerati come sistemi complementari che interpretano un ruolo collaborativo: nel momento in cui il controllo qualità individua un difetto, analizzando i dati di produzione è possibile comprendere il motivo che l’ha causato ed evitare che in un prossimo futuro la situazione possa ripetersi. Considerazioni che vanno però contestualizzate nell’ambiente di produzione, di industria discreta e di processo, poiché Industrial IoT e sistemi di visione vanno adattati e configurati per monitorare, ispezionare e risolvere differenti casi applicativi. Le soluzioni variano infatti sensibilmente nel caso si tratti di supervisionare l’output di una macchina utensile, di una macchina automatica per il packaging, o di linee di produzione del tessile, del food o del pharma.

Nell’industria discreta vale comunque un principio di ordine generale: più alto è l’indice di efficienza del sistema Industrial IoT nel garantire una ripetibilità di produzione, più bassi sono gli scarti che vengono intercettati dal sistema di visione. Va dunque da sé che un efficiente condition monitoring porterà ad avere un minore numero di scarti, capacità che è direttamente proporzionale alla conoscenza che può essere generata da algoritmi di machine learning.

Benefici e vantaggi di un sistema integrato per il controllo qualità

Semplificando, le funzioni di un sistema Industrial IoT sono riconducibili alla raccolta dati in tempo reale da sensori e dispositivi connessi all’interno del sistema di produzione, al monitoraggio di parametri critici, come temperatura, pressione, vibrazioni e flusso di materiali, all’analisi dei dati per identificare anomalie e potenziali problemi. Al sistema di visione, invece, l’arduo compito di ispezionare e controllare la qualità dei prodotti nei vari stadi del processo produttivo con l’obiettivo di identificare e correggere i difetti di produzione. In sintesi, i benefici che nascono dall’integrazione di un sistema Industrial IoT con sistemi di controllo qualità si possono riassumere in una riduzione dei difetti e degli sprechi, una maggiore conformità agli standard di qualità e in una maggiore capacità di anticipare e prevenire i problemi per conseguire un’ottimizzazione dei processi produttivi. Obiettivi che sono oggi alla portata di molte aziende. L’intelligenza artificiale sta infatti contribuendo a semplificare l’automazione di molte delle attività di controllo che vengono svolte manualmente.

3DZ, controllo qualità nella manifattura additiva con produzioni di migliaia di pezzi

In 13 anni di attività 3DZ ha venduto e installato 3.200 macchine. Come dire, nel manifatturiero la stampa additiva è ormai una tecnologia acquisita e uno dei settori target è rappresentato dai costruttori di macchine. «Essendo una produzione altamente customizzata, molti oem costruiscono parti in stampa 3D», dice Gianfranco Caufin, sales area manager di 3DZ. Non solo produzioni per piccoli lotti: vi sono ormai macchine che producono migliaia di pezzi. Inevitabile, quindi, che anche in manifattura additiva inizino ad essere disponibili strumenti per un controllo qualità. «Alla fine del processo si ottengono dei report di misura che permettono di confrontare dimensioni e geometrie rispetto ai dati di progetto», racconta Caufin. E poi monitoraggio di processo con possibilità di utilizzare sensori e telecamere per ispezionare la stampa in corso e identificare i difetti. Anche in questo ambito avanza l’intelligenza artificiale: può essere utilizzata per analizzare i dati di processo e di ispezione per identificare difetti e prevedere potenziali problemi. «Il controllo qualità è un elemento fondamentale per il successo della stampa additiva, sottolinea Caufin. Un sistema efficace aiuta a garantire la produzione di parti stampate in 3D di alta qualità secondo quanto previsto dalle specifiche di progettazione».

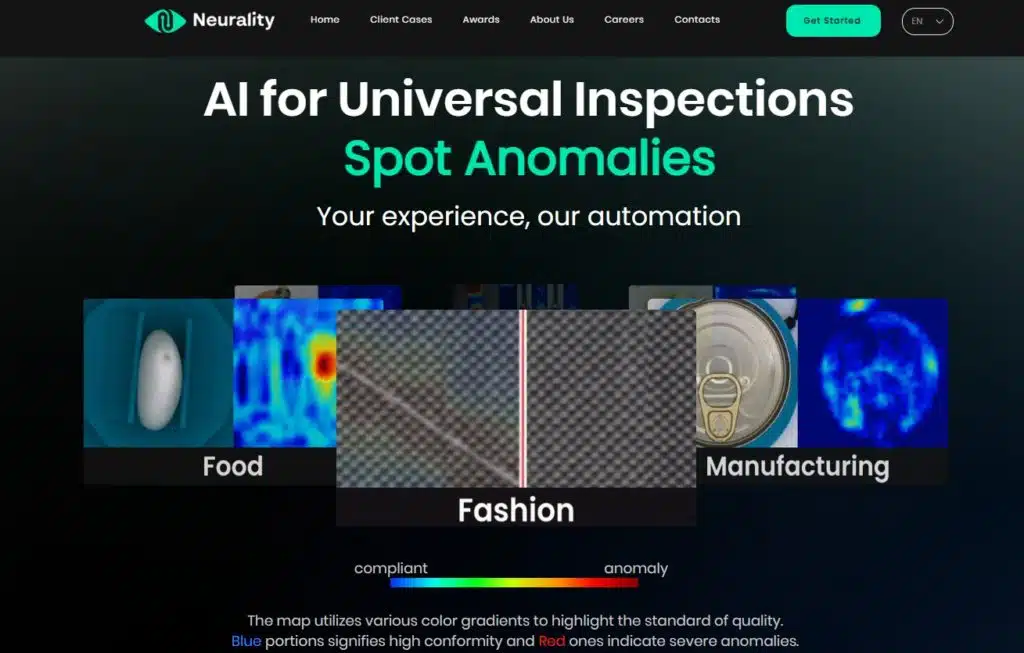

Neurality, sistemi di visione basati sull’intelligenza artificiale per un controllo qualità automatizzato

La start-up riminese Neurality, nata nel 2019, ha sviluppato una soluzione per individuare la “non conformità” di prodotto attraverso analisi di immagini e video con tecniche di intelligenza artificiale. Poco importa che si tratti di una vite, una mela, una bottiglia o una scarpa, il sistema di visione è in grado osservare un prodotto di riferimento, “perfetto” agli occhi del produttore, e confrontarlo con la produzione corrente in tempo reale, consentendo anche a linee produttive veloci di poter lavorare a pieno regime. «Molte aziende non sono al corrente del numero di scarti, eppure, come dimostrano molti dei progetti che abbiamo realizzato, avere uno standard di qualità oggettivo e misurato può aumentare di 20 volte la velocità del controllo qualità eseguito in modalità manuale, sottraendo i lavoratori da attività logoranti e dal rischio di errori dovuto a una naturale stanchezza, afferma Alessia Pasotto, account manager di Neurality. Il sistema impara la qualità a partire da un campione di prodotti conformi e in pochi minuti può essere configurato ed essere pronto per entrare in azione, aggiunge Pasotto. La rapidità del training dell’algoritmo è ormai importantissima, considerato che abbiano a che fare con aziende dove la produzione è molto variabile. Ci stiamo espandendo in settori dove la computer vision non è ancora arrivata utilizzata. Nell’agrifood, per esempio, cercando anche di modificare il processo: non solo ispezione per peso, ma per aspetto e sapore».

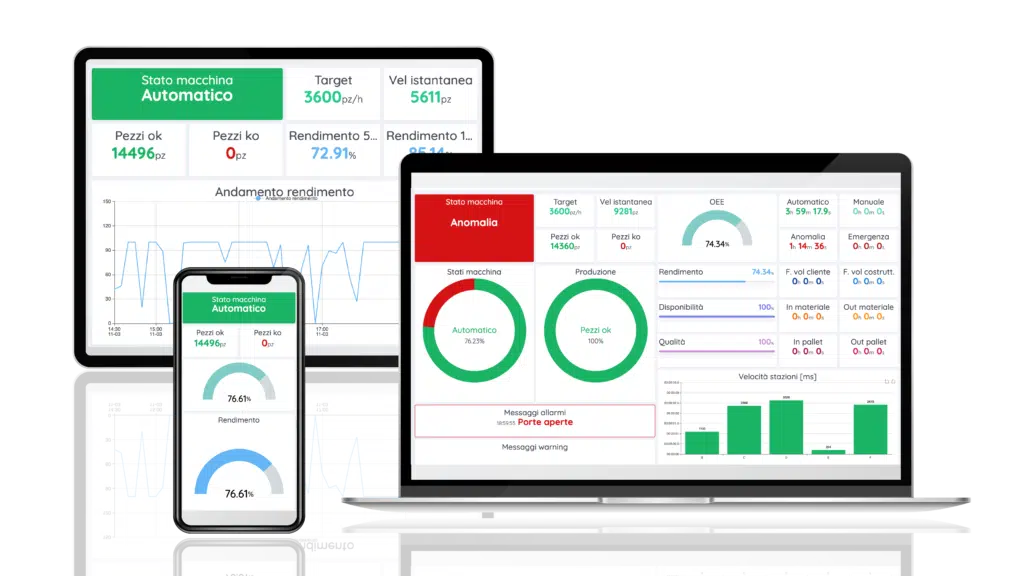

Miraitek, la piattaforma Industrial Iot per efficienza di produzione a supporto del controllo qualità

La piattaforma Industrial IoT sviluppata da Miraitek, spin off del Politecnico di Milano, raccoglie, legge e analizza i dati di funzionamento degli impianti produttivi e li trasforma in informazioni per massimizzare l’efficienza delle risorse produttive. La piattaforma è sinonimo di intelligenza artificiale, ingrediente ormai essenziale per una qualunque applicazione predittiva. Il codice di machine learning integrato nei moduli-funzione della piattaforma porta a un incremento costante della produzione: no downtime, zero fermi macchina. Gli algoritmi apprendono giorno per giorno, sviluppando nel tempo una conoscenza aumentata in grado di migliorare le performance. «Per accelerare la diffusione del digitale è importante che gli investimenti siano legati a una visione molto pragmatica, a obiettivi di aumento dei ricavi, diminuzione dei costi e contenimento dei rischi, afferma Sergio Cassinelli, amministratore delegato di Miraitek. Qualunque percorso progettuale basato sulla nostra piattaforma porta sempre a uno stesso risultato: una maggiore efficienza delle operation, con recupero di produttività, aumento della competitività e flessibilità». Configurabili dinamicamente, i moduli Industrial Iot di Miraitek si adattano a una qualunque realtà produttiva. Assemblaggio, packaging, moulding, automotive, metalmeccanico, food e beverage, logistica. In qualsiasi contesto i moduli-funzione raccolgono dati, li elaborano, rendendo disponibili informazioni per intervenire tempestivamente con azioni correttive.

40Factory, algoritmi per una produttività zero downtime e zero defect

Gli algoritmi di machine learning “Made in 40Factory” consentono a costruttori di macchine e utenti finali di sviluppare attività di condition monitoring, supervisionando il funzionamento degli asset di produzione, fino a rendere possibile una manutenzione predittiva: sapere come e perché si verifica un determinato evento ovvero comprendere le dinamiche che causano una deriva meccanica o una rottura di un componente e il rallentamento, o improvviso downtime, della produzione.

«Le nostre soluzioni si collocano sia a livello di edge computing sia di cloud, afferma Marco Bressanello, strategic innovation advisoring manager di 40Factory. A questo affianchiamo sistemi di data intelligence, data analytics e Ai. Coniughiamo competenze tipiche del mondo dell’operation technology con competenze del mondo IT. In buona sostanza, parliamo di tre categorie di dati: quelli basici di funzionamento, e quindi relativi al numero di giri, alla coppia e altro; quelli di processo, e quindi quelli concernenti la temperatura, la pressione e altre grandezze fisiche; e infine quelli diagnostici, pertinenti a segnali digitali o analogici vitali, che segnalano l’errore, il malfunzionamento. Sulla base dell’elaborazione di tutti questi dati, è quindi possibile realizzare degli indici di performance di produttività delle macchine, delle quantità di scarto, dei consumi energetici e delle materie prime; si può tenere sotto controllo la qualità del prodotto».

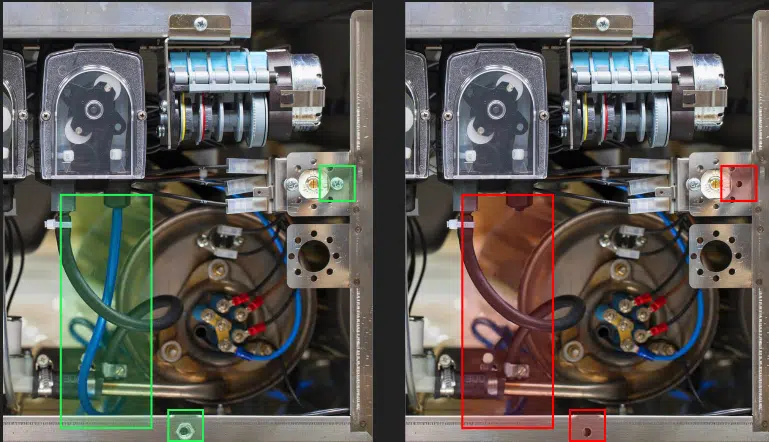

beanTech, sistemi di visione per il controllo qualità nel packaging e in attività di assemblaggio

«Non c’è settore in cui gli algoritmi di intelligenza artificiale non possano funzionare, dice Roberto Rossi, operation management business uniti manager di beanTech. Nell’ambito dei sistemi di visione permettono di verificare la produzione eliminando la soggettività dell’analisi, garantendo al cliente finale un prodotto conforme alle richieste». Le soluzioni beanTech possono per esempio verificare la regolarità del packaging (presenza di graffi, crepe, ammaccature), la conformità del prodotto preconfezionato e dell’imballo, identificando automaticamente area, lunghezza e dimensione del difetto rispetto al parametro teorico. Il sistema è inoltre in grado di controllare il posizionamento dell’etichetta nell’imballo e la conformità di eventuali testi e informazioni obbligatorie per legge (come, ad esempio, il lotto o la data di scadenza) e verificare la presenza del corretto codice a barre. Altro potenziale use case riguarda la verifica di conformità dell’assemblaggio finale. In questo caso il sistema, attraverso una smart-camera montata su un cobot, esegue l’ispezione visiva direttamente in linea verificando che l’assemblato contenga tutti i pezzi necessari per la conformità del prodotto. La soluzione, affermano in beanTech, unitamente alla presenza dell’operatore umano, porta a un’accuratezza vicina al 100%.

Sick, sensoristica di nuova generazione per controllo qualità visivo nel packaging

Fra i sistemi che Sick vende ai produttori di macchine per il packaging con l’obiettivo di verificare sigillatura della confezione, centratura del logo, dell’etichetta e la leggibilità della data di scadenza, va menzionato InspectorP61x, che prevede un sensore di visione per l’ispezione in linea di piccoli pezzi assemblati.

Tradizionalmente eseguito in modalità manuale, il controllo di qualità del packaging è oggi affidato sempre più a soluzioni tecnologiche, soprattutto nel caso dei cosiddetti beni di consumo, ambito nel quale ricadono il comparto del food and beverage, del pharma e cosmetics. Questo perché si tratta di prodotti realizzati in enormi quantità, in tempi brevissimi, con requisiti di qualità rigorosissimi, condizioni nelle quali un controllo manuale sarebbe ormai impensabile. «L’obiettivo è quello di verificare, in modo automatico e prima di realizzare l’imballaggio, che il prodotto sia presente nella corretta quantità e che sia integro», afferma Federico Mastropietro, digital sales consultant di Sick, multinazionale leader globale della sensoristica. Per raggiungere questi obiettivi vengono offerte soluzioni di visione 3D per controllare la presenza del prodotto anche nel caso di imballaggi che abbiano lo stesso colore, come accade con biscotti ricoperti di cioccolato che devono essere confezionati in vaschette di materiale plastico, tradizionalmente anch’esse di colore marrone. Fra i sistemi che Sick vende ai produttori di macchine per il packaging con l’obiettivo di verificare sigillatura della confezione, centratura del logo, dell’etichetta e la leggibilità della data di scadenza, va menzionato InspectorP61x, che prevede un sensore di visione per l’ispezione in linea di piccoli pezzi assemblati, oppure la nuova generazione di camere 3D Ruler3000, equipaggiate con il sensore 3D Cmos appositamente concepito per operazioni di elaborazione d’immagini complesse.