Transizione digitale, sostenibilità industriale, capitale umano: sono i tre driver di crescita dell’industria. L’Italia è la sesta manifattura al mondo e la seconda in Europa, mentre nella produzione di macchine e linee speciali customizzate è al primo posto. Per continuare a mantenere la leadership, le imprese non possono fare a meno di mettere in pratica una strategia di digital transformation che renda l’ambiente di fabbrica ad alto tasso di automazione. Ma questo percorso porta con sé due importanti temi da affrontare: la riconfigurazione digitale dell’intero processo produttivo e la cybersecurity. Il processo di digitalizzazione, infatti, deve essere basato su una strategia olistica che prenda in considerazione non solo la fabbrica e le linee di produzione, ma anche la supply chain tutta.

«Due temi fondamentali da indirizzare per implementare una strategia efficace di Cyber Security nel mondo industriale sono la comprensione chiara del perimetro di asset da proteggere e la gestione delle terze parti che interagiscono con la fabbrica – commenta Fabio Bonanni, Application Security & Digital Identity Leader Deloitte. In particolare, in relazione al primo tema, la sfida che le aziende manifatturiere si trovano ad affrontare è legata alla difficoltà di rilevare con completezza gli asset da proteggere. A tal proposito è importante disporre di strumenti di Asset Management automatizzati che consentano una ricognizione puntuale dei sistemi da proteggere. L’adozione di modelli di digital twin consente poi alle aziende di simulare il comportamento dell’asset e la sua resilienza a potenziali attacchi cyber.

La gestione delle terze parti comporta invece una necessaria rivisitazione del modello di ingaggio con le stesse e delle regole del gioco. È fondamentale richiedere a tali soggetti un livello di sicurezza pari o maggiore a quello che l’azienda ha implementato al suo interno, verificando periodicamente con audit mirati che tale livello sia effettivamente attuale». L’aumento del perimetro di riferimento espone le aziende a rischi molto più rilevanti di attacchi cyber, derivanti appunto dall’estensione della superficie di attacco all’esterno dell’azienda e dalla condivisione estesa dei dati digitali tra un alto numero di soggetti. A tal fine per l’impresa diventa fondamentale poter disporre di un digital twin, ovvero di un gemello digitale dell’asset fisico che consenta di simulare l’effetto di attacchi cyber.

«Il digital twin è un profilo digitale che può evolvere nel tempo ed è usato per analizzare un funzionamento di un oggetto, un processo, un’intera fabbrica – commenta Massimo Nucera, IoT leader Deloitte – I gemelli digitali sono uno strumento per disegnare la sicurezza, perché è possibile simulare tutta una serie di situazioni che non sarebbe stato possibile fare prima, se non osservando prodotti e processi per un lungo periodo. L’impatto è su tutta l’impresa e la filiera». Strumento di sicurezza, ma non solo: il digital twin infatti comporta un significativo incremento della superficie digitale aziendale e quindi del perimetro di attacco, e al contempo può influenzare i comportamenti del mondo fisico. «Il gemello digitale raccoglie dati dal campo e li restituisce real time: è indispensabile che siano corretti e che le elaborazioni che vengono fatte contengano insight integri – chiosa Francesco Tozzi, Cyber Emerging Technologies leader Deloitte – Il digital twin va gestito come un oggetto da porre in sicurezza prima di metterlo in campo».

Dunque più aumenta il tasso di digitalizzazione, maggiore sarà la possibilità per l’azienda di incappare in attacchi cyber. Ma la digital transformation consente di identificare i maggiori scenari di rischio, ottimizzare gli investimenti, simulare il risultato di un’azione che mettiamo in campo e permette, nel caso di un evento disruptive, di minimizzare i tempi di reazione. Ma come si intraprende un percorso di questo tipo? Come può un’impresa manifatturiera implementare i digital twin nel proprio plant e adottare una visione olistica che prenda in considerazione l’intero processo di produzione? Gli esperti di Deloitte, il cui punto di vista confluirà nella Roadmap del Cluster Fabbrica Intelligente che è in fieri, hanno analizzato diversi casi manifatturieri e mostrato come le tecnologie 4.0 permettano alle imprese di perseguire una strategia olistica, ovvero con un approccio complessivo e non per singoli silos, come spesso purtroppo accade.

Organizzazione e sicurezza: le sfide dell’implementazione del digital twin

Le fabbriche producono sempre più dati, che vengono acquisiti real time attraverso l’IoT e correlati in tempi brevissimi grazie ai sistemi di analytics. Questa enorme eterogeneità di insight, se deve essere correlata al digital twin, fa emergere due problemi. Il primo è di tipo organizzativo: oggi la maggioranza di questi dati vive in silos separati, dipartimenti che custodiscono al loro interno il proprio know how. L’introduzione del gemello digitale induce l’azienda a modificare la condivisione delle informazioni, ragionando come organismo unico senza barriere tra una divisione e l’altra. La seconda difficoltà è legata alla sicurezza: il digital twin è un obiettivo ma anche uno strumento di prevenzione nei confronti dei rischi informatici. Perché, attraverso la simulazione, posso conoscere il comportamento di un prodotto o processo e avere così un’espansione del business. Ma al contempo rappresenta un significativo incremento della superficie digitale e quindi del perimetro di attacco.

«L’adozione del digital twin si porta dietro la specificità dell’obiettivo che voglio raggiungere – sottolinea Nucera – devo capire quali sono le fasi che mi faranno arrivare all’obiettivo finale. Il percorso va visto sotto la luce della maturità che le aziende hanno nell’affrontare i temi legati al digital twin, come IoT, analytics e big data». Il primo step è costituito dall’imaging, per individuare l’utilizzo del gemello digitale in azienda, gli attori che interagiranno con esso e chi riceverà benefici. È necessario identificare gli obiettivi e i processi che verranno impattati e magari anche modificati alle luce della nuove possibilità che saranno offerte. Il digital twin aumenta la produzione, riduce i costi di manutenzione e migliora la sostenibilità dell’impresa, perché attraverso la simulazione è più facile disegnare un prodotto o un processo che sia più resiliente rispetto all’usura o a utilizzi che non sono inizialmente previsti, riducendo gli sprechi di materiale.

Digital twin: rischio e vantaggio per la cybersecurity

Il digital twin è la rappresentazione digitale di un processo produttivo, su cui si innesta l’IIoT: ciò che è olistico è digital twin stesso, perché abbraccia tutte le fasi della fabbrica. Se da un lato rappresenta un significativo incremento della superficie digitale e quindi del perimetro di cyber attacchi, dall’altro consente di identificare i maggiori scenari di rischio. Infatti il gemello digitale, per funzionare in maniera corretta, ha bisogno di garantire i dati in ingresso e uscita: ci deve essere un rapporto di trust tra tutte le sorgenti e devono essere messi in sicurezza tutti i canali. «Per migliorare la cybersecurity aziendale è possibile inserire nel digital twin tutta una serie di informazioni che vengono sia dal campo sia dall’esterno, legate alle vulnerabilità e alle minacce – spiega Francesco Tozzi – Sfruttando l’intelligenza artificiale, possiamo simulare degli attack pattern: una volta che li abbiamo identificati abbiamo la possibilità di intervenire in maniera puntuale e mirata per bloccare quello scenario di attacco che potrebbe portare maggior disruption nel nostro ecosistema».

Introdurre una nuova soluzione di security di cui non possiamo prevedere l’effetto comporta una dilatazione dei tempi di implementazione delle roadmap di messa in sicurezza degli ecosistemi. Il digital twin, simulando l’effetto di installazione o di un cambio di configurazione, permette di capire se e quale tipo di impatto produttivo comporta la soluzione che vorremmo implementare, raccogliendo al contempo informazioni che offrono all’impresa una visibilità più ampia e tempestiva.

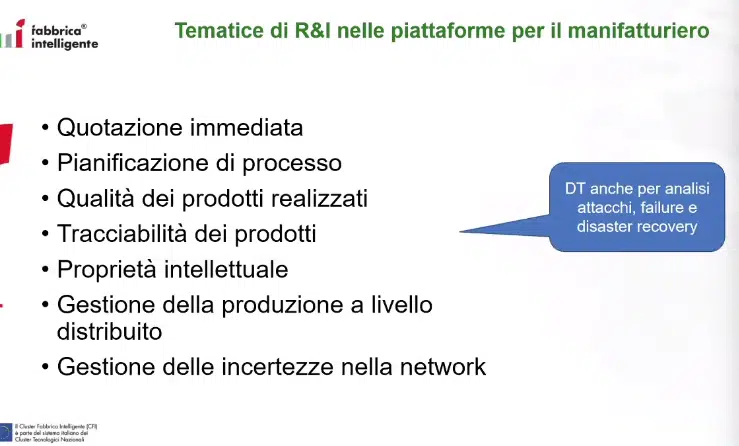

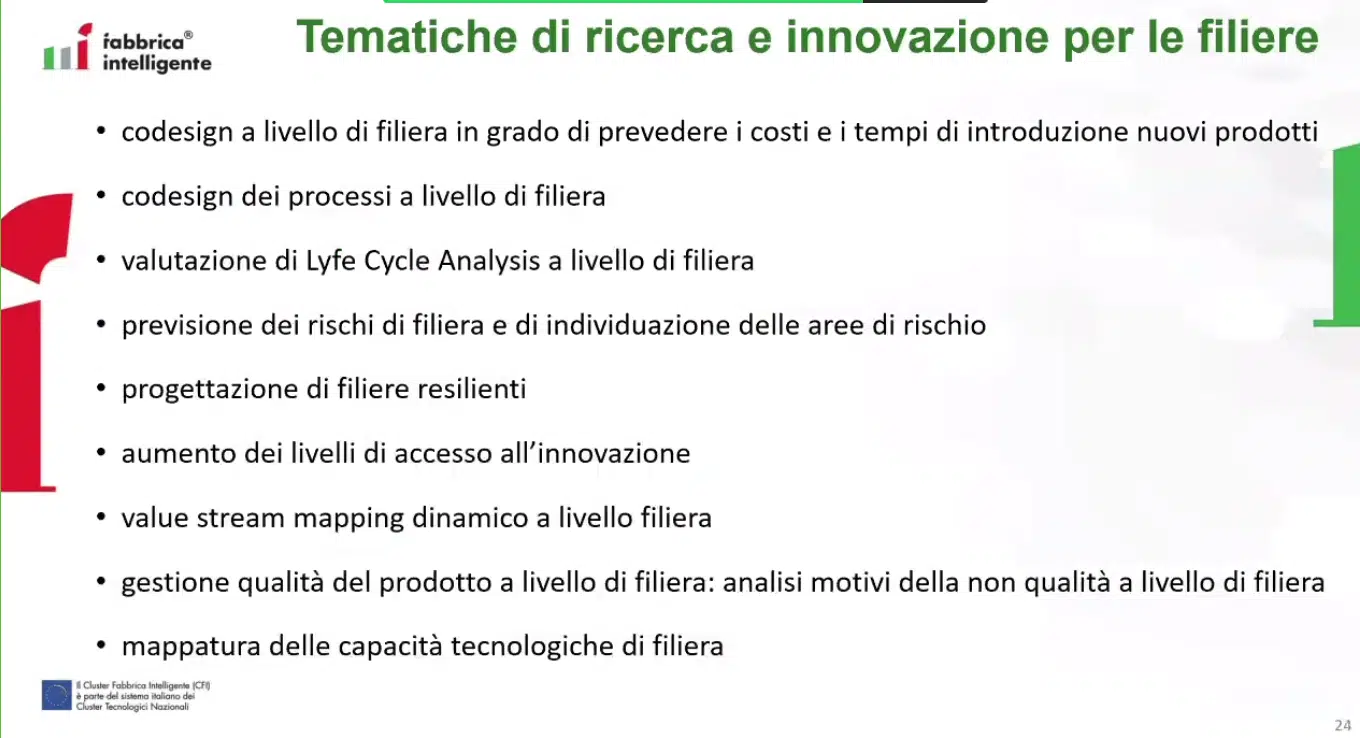

Filiere e plat-firm: come sta evolvendo la manifattura? Il punto e la Roadmap in fieri del Cfi

La domanda di produzione mondiale di beni e servizi non è in crisi, ma la capacità di produrre e consumare nel mondo sta cambiando: si va verso la regionalizzazione delle filiere logistiche e al ridisegno delle supply chain, che passano da statiche a dinamiche, caratterizzate da elementi di incertezza marcati. Le catene del valore sono disgregate dalle dinamiche geopolitiche e sanitarie che si sono sovrapposte nell’ultimo biennio, di conseguenza il processo di ricomposizione dinamica delle filiere svolto, su un fronte esclusivamente fisico e reattivo, non è più attuabile. È così che viene in aiuto il digitale, un modo per identificare, classificare e virtualizzare una serie di oggetti fisici che fanno parte delle supply chain, e poterli ricomporre rapidamente sulla base di strategie che cambiano sui diversi mercati e sulla disponibilità dei fattori produttivi come a esempio le materie prime. «Le supply chain contengono grandi elementi di incertezza, che sono gestibili con il digital twin: stiamo ‘doppiando’ il sistema fisico con un altro parallelo che ci permette di gestire le criticità contemporanee delle filiere – spiega Flavio Tonelli, Professore Ordinario di Impianti Industriali e Sostenibilità Industriale, Università degli Studi di Genova – Siamo la seconda manifattura in Europa e la prima al mondo per produzione di beni di nicchia di alto valore, ma con le attuali condizioni rischiamo di perdere i nostri primati in meno di 10 anni». Ed è anche per mantenere la leadership italiana in ambito manifatturiero che il Cluster Fabbrica Intelligente sta redigendo la nuova Roadmap, che ha lo scopo di definire le azioni sistemiche e porgerle al decisore politico, coinvolgendo tutti gli stakeholder del manifatturiero avanzato a ogni livello: aziende, università, regioni.

La Roadmap per l’innovazione tecnologica ci dirà quali tecnologie si affermeranno nella manifattura fra cinque anni e quali emergeranno a 10. Il documento, in fase di realizzazione, incrocia grandi sfide – come l’economia circolare, che sarà enormemente avvantaggiata dai gemelli digitali, perché grazie alla simulazione si può sapere in anticipo come si comporterà il prodotto quando smaltito a fine vita – con elementi trasversali – il ruolo delle tecnologie digitali nella manifattura e nella meccanica di precisione. È presente la duplice visione delle tecnologie che fanno oggetti e il tema del digital. Con un focus importante sulla sostenibilità, che è diventato un driver che muove l’innovazione tecnologica e quindi anche il digitale. «Le fabbriche diventeranno delle fabbriche di piattaforma, plat-firm – prosegue Tonelli – la produzione, una volta digitalizzata in tutti i suoi asset, diventa un problema di organizzazione all’interno della platfirm. In Germania, anni fa, hanno investito in un’architettura olistica per definire uno standard a cui tutti i grandi produttori di macchinari e macchine utensili partecipano (rif. Rami 4.0). Hanno capito prima di tutti gli altri che il futuro della vendita dei sistemi produttivi e di tutti gli asset correlati sarà grazie al possedere i digital asset. E questo costituisce, per i tedeschi, un enorme vantaggio competitivo che rischia di relegare l’Italia a paese di fornitori di macchinari per chi avrà compreso e sarà in grado di gestire queste plat-firm».

Demanufacturing: il futuro della manifattura passa da qui. Quali vantaggi dal digital twin?

Una delle attività che diventerà prioritaria per il mondo dell’industria è quella del demanufacturing: in grado di sviluppare circa due milioni di posti di lavoro, consentendo un grande risparmio in termini di costi e materie. L’abilitatore di tutti questi processi è il digitale: quando progetto l’oggetto, pianifico non solo il ciclo di manifattura, ma anche quello di demanifattura. E la capacità di poter recuperare materie prime seconde avendo contezza del life cycle del prodotto per fare una proiezione precisa di quantità e qualità. L’obiettivo del digital twin è proprio presidiare – e quindi supportare – il ciclo di vita del prodotto compreso il suo processo produttivo e di utilizzo.

«L’Italia ha la capacità di costruire macchine e sistemi produttivi che poi vendiamo nel mondo – commenta Tonelli – da enormi consumatori di beni noi sediamo su una montagna di rifiuti senza preoccuparci di riutilizzarne se non una piccola parte. Anzi, spesso paghiamo terzi che prendono gli nostri scarti derivanti dai nostri manufatti a fine vita e che li utilizzano per creare prodotti che poi ci rivendono. Così amplifichiamo l’effetto di dipendenza e ci carichiamo di costi ulteriori per lo smaltimento. E perdiamo la capacità di sviluppare competenza sui macchinari per la demanifattura, che però produciamo, rinunciando anche all’evoluzione delle tecnologie correlate e che saranno prioritarie per tutti i paesi produttori di bene del mondo. In Italia abbiamo le skill per fare tutto ciò, ma manca la presa di consapevolezza di ripensamento delle filiere da parte degli organi organizzativi: noi siamo una produzione di nicchia, abbiamo bisogno di pochi materiali ad elevate prestazione. E poiché ne consumiamo tanti appare paradossale che non demanifatturiamo cercando di ridurre almeno un poco la nostra dipendenza. Questa è la grande scommessa del futuro. L’obiettivo del digital twin è presidiare il ciclo di vita del prodotto».

Transizione digitale, Sostenibilità e Capitale umano nella manifattura evoluta

La Roadmap del Cluster Fabbrica Intelligente segnala le esigenze delle imprese per essere competitive e le soluzioni tecnologiche per soddisfare queste necessità; ciascuna linea di intervento indica delle priorità, segnalate dai gruppi di lavoro tematico scientifici, i GTTS formati dagli esperti del CFI di industria e ricerca e guidati dal CTS. Ora come ora, i tre elementi su cui le aziende si devono focalizzare sono: transizione digitale, sostenibilità industriale e capitale umano; le transizioni sono spesso articolate.

«Prendiamo l’esempio del tema della mobilità elettrica: il passaggio di questi prossimi anni prevede che tutti e tre i modelli, termico, ibrido ed elettrico siano contemporaneamente presenti per infrastrutture, prodotti e assistenza. I produttori di auto, i loro fornitori di componenti, una filiera ampia e complessa, le infrastrutture di servizio e assistenza – sottolinea Paolo Vercesi, Cluster Manager, Cfi – dovranno essere governate in contemporanea e per tutte e tre le tipologie. Se cambiano i modelli di consumo, non cambiano solo i prodotti in sè, significa modificare i prodotti nel modo di farli e di disfarli. Il manifatturiero è al secondo posto come impatto ambientale e scarti, ma dobbiamo pensare che l’ecosistema deve approcciare il mondo della manifattura come l’assunzione della sostenibilità, la fonte delle soluzioni per rendere sostenibile il futuro, non il problema. E il manufacturing diventa fonte di soluzioni solo se si fa network». Un altro passo che deve compiere l’industria è quello di passare dall’IoT all’Internet of Action, una digitalizzazione connessa con le persone, in cui il manifatturiero diventa una palestra per testare i sistemi e le macchine attraverso i digital twin e le piattaforme di condivisione di dati e controlli.

L’implementazione del digital twin in azienda: il caso Lucart

Quando si intraprende un percorso di implementazione del gemello digitale in azienda, ci si scontra con una serie di fattori. In primis gli stabilimenti, che possono avere anche 40 anni di età: spesso si lavora con impianti vecchissimi e con sistemi operativi di cui non si riesce neanche più a rintracciare il fornitore. Mentre invece altri plant sono di ultima generazione. Correlare le informazioni per creare un ecosistema attivo è complicato. E in secundis la cybersecurity, che non deve più essere gestita solamente dall’It, ma anche dalle operation.

«Quando abbiamo deciso di implementare il digital twin in azienda, l’obiettivo principale era mettere sotto controllo le performance delle macchine e renderle sicure da attacchi cyber – spiega Massimiliano Bartolozzi, Cio di Lucart – Abbiamo sensorizzato i macchinari e creato un gruppo di lavoro con una start-up e abbiamo generato il nostro software con algoritmi che ci dicono quanto siamo ottimizzati rispetto al target. Insieme a Deloitte abbiamo studiato una strategia di cybersecurity che parte dalle reti It e si estende a quelle IoT, per fare in modo che tutto ciò che creiamo e che riteniamo strategico non possa essere rubato o distrutto. Adesso vogliamo lavorare su altre tecnologie per aggiungere valore alla nostra piattaforma, come per esempio l’intelligenza artificiale e il machine learning per avere le macchine sempre aggiornate in tutte le sedi, così da migliorare le nostri produzioni. Nel nostro percorso di digital transformation ci avvaliamo anche del Mes: sulle macchine nuove è incluso, su quelle vecchie è più complicato perché dobbiamo implementarlo. La strada è ancora lunga, ma abbiamo chiaro il nostro obiettivo».

Il punto di vista di Deloitte sul settore manifatturiero

Quali sono i problemi principali dell’azienda manifatturiera? Innanzitutto la supply chain: a fronte di un utilizzo degli impianti che negli ultimi due anni è stato costante permane una grossa difficoltà in ambito produttivo. E poi l’export due elementi, che a causa della pandemia e della guerra tra Russia e Ucraina ha aumentato costi e tempi di consegna. «Chi fa investimenti in digitalizzazione ha grosse aspettative, ma a volte i risultati non sono in linea – commenta Andrea Muggetti, Industrial Products & Construction Sector Leader, Deloitte – Le aziende mettono a disposizione dello smart manufacturing il 35% del budget: c’è sempre una visione efficiente nel breve termine ma si fa fatica a traguardare. Il 70% delle imprese che hanno iniziato progetti di manifattura intelligente l’ha fatto per coprire un bisogno specifico, con difficoltà di inserimento in un programma. È importante, invece, ragionare nel medio e lungo termine, avere una visione complessiva del percorso di trasformazione che si intende perseguire in ottica smart manufacturing. Per quanto riguarda il Piano Transizione 4.0, molte aziende – soprattutto pmi – ancora non hanno i requisiti per accedere alle agevolazioni». La sostenibilità è un elemento imprescindibile di qualsiasi programma di smart manufacturing, sia verso l’interno che verso l’esterno. Secondo lo studio di Deloitte, il 14% delle aziende che hanno investito in sostenibilità si aspetta un ritorno con incremento di fatturato.