Componenti meccaniche che imitano le qualità strutturali delle ossa, per leggerezza, conformazione, resistenza ed elasticità. Vernici che riproducono la superficie della foglia di loto, che ha la singolare capacità di mantenersi pulita autonomamente. Robot che passeggiano su muri verticali, perché prendono spunto dal geco, che ha l’abilità di aderire con le zampe alla superficie senza emettere secrezioni adesive. Fantascienza? No, è piuttosto una visione del futuro prossimo, quello in cui prenderanno piede i processi di produzione bio-inspired, che emulano i meccanismi di azione e le strategie dei sistemi biologici.

C’è da chiedersi perché la manifattura dovrebbe sentire il bisogno di innovazioni come quelle citate. Il fatto è che con l’indebolimento della produzione di massa il valore si sposta verso contenuti tecnologici innovativi, e verso qualità straordinarie già presenti in natura che per ora mai replicate su scala industriale. Un ruolo speciale sarà giocato dalla manifattura additiva: strutture di enorme complessità e di dimensioni nano-metriche non possono essere replicate dalla comune ingegneria.

Tutto questo, secondo Luca Giorleo, docente al dipartimento di ingegneria meccanica e industriale dell’Università di Brescia, nonché componente del gruppo roadmap che supporta il lavoro dello steering committee di uno dei 7 Gruppi Tematico Tecnico-Scientifico (Gtts) del Cluster Nazionale Fabbrica Intelligente, il GTTS5 sui Processi produttivi innovativi.

L’associazione presieduta da Luca Manuelli riunisce aziende, regioni, università ed enti di ricerca con l’obiettivo di aggregare tutti gli attori più importanti a livello italiano sulle tematiche della manifattura avanzata. Tra le sue principali iniziative, la definizione della nuova Roadmap, documento strategico per indirizzare la trasformazione digitale dell’industria, che definisce le priorità di ricerca e innovazione sulle quali puntare nei prossimi anni come sistema Italia. Il presidente del comitato tecnico scientifico del Cluster è Tullio Tolio, docente di tecnologia e sistemi di lavorazione al Politecnico di Milano. Alla seconda Roadmap lavorano sette GTTS con il supporto del gruppo Roadmap del Cluster. Tra le tematiche sulle quali sta lavorando questo GTTS, le interazioni digitali e fisiche completamente circolari, la bionic manufacturing e la nature inspired manufacturing.

L’argomento è stato oggetto di approfondimento nel corso del WebMeeting “Processi produttivi innovativi”, animato dallo steering commitee del GTTS5 e tenuto qualche giorno fa. Hanno partecipato, oltre a Tolio, Giorleo e Manuelli, il Cluster Manager Cfi Paolo Vercesi, l’Head of Additive Manufacturing and Innovation in Prima Industrie Paolo Calefati, il docente di ingegneria industriale all’Università di Firenze Gianni Campatelli, la ricercatrice al Cnr-Istec Carmen Galassi, la docente al dipartimento di meccanica del Politecnico di Milano Barbara Previtali e il direttore della ricerca e sviluppo della Marposs Francesco Ziprani. Si tratta di uno degli eventi previsti dal calendario di avvicinamento della seconda Roadmap: i comitati direttivi dei Gtts si confrontano con i partecipanti al gruppo, ne raccolgono e ne elaborano le idee per poter arrivare alla definizione delle priorità di ricerca e innovazione da proporre ai Ministeri per i prossimi anni. Abbiamo scelto di approfondire con questa intervista al prof. Giorleo, che è roadmapping support member del GTTS5, la priorità di ricerca e innovazione che propone nuovi percorsi per realizzare processi di produzione bio-inspired.

D: Che cosa sono i processi di produzione bio-inspired?

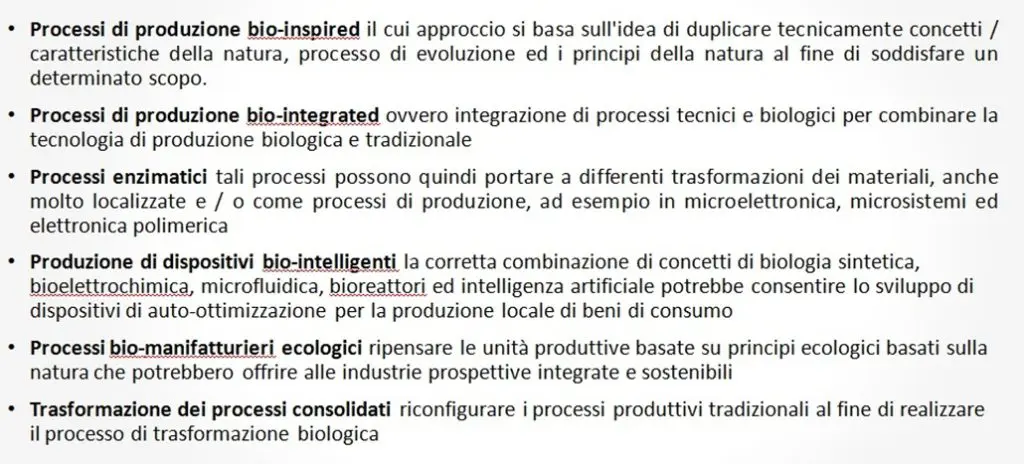

R: «Va anzitutto sottolineato che oggi rappresentano più una filosofia, un obiettivo a lungo termine dell’industria che una tecnologia consolidata. Comunque sia, si tratta di processi industriali che emulano i meccanismi di azione e le strategie dei sistemi biologici naturali. Facciamo un esempio. Oggi è molto diffusa l’ottimizzazione topologica. Il contesto è quello della manifattura additiva. Si tratta di ridefinire, grazie a software molto avanzati, la forma di un componente meccanico, sottraendo tutto il materiale inutile al mantenimento delle proprietà del pezzo. Si ottengono così elementi più leggeri e meno costosi. Invece di adottare questa strategia, l’ingegnere che disegna il componente potrebbe ispirarsi alla natura. Si pensi all’osso animale. È una parte anatomica complessa, naturalmente alleggerita all’interno, ma con una matrice molto dura e compatta all’esterno, che conferisce all’osso proprietà meccaniche protettive e motorie. Un altro esempio: la foglia di loto ha una singolare capacità, quella di mantenersi pulita autonomamente. Nonostante il fatto che il suo habitat sono i fiumi e i laghi fangosi. Le goccioline di acqua scivolano, anzi rotolano via, da una superficie idrofobica, portando con sé fanghiglia e insetti. Le foglie sono rivestite di cristalli di dimensioni nanometriche. Si pensi a quale vantaggio per tessuti, tegole e vernici. Un altro esempio è quello del geco, un piccolo rettile che non sembra risentire della gravità: le zampe aderiscono ad una grande varietà di superfici, senza la necessità di usare secrezioni adesive. Si sta cercando di studiarne la conformazione per realizzare robot in grado di aggrapparsi un po’ dovunque. Ma si potrebbero fare migliaia di esempi: protezioni personali che prendono spunto dall’esoscheletro degli insetti, ad esempio. Oggi siamo potenzialmente in grado di riprodurre strutture di questo genere».

D: Si utilizzerà la manifattura additiva per stampare materia biologica?

R: «Anche: un giorno si stamperanno cellule e organi. Ma ora, ancora più importante è la stampa 4D. apparentemente, sembra somigliare parecchio alla stampa 3D, nel senso che c’è la deposizione di layer per creare un oggetto fisico. Solo che nel primo caso si tiene conto di una nuova dimensione, quella della trasformazione nel tempo. Si pensi ad un materiale smart che si deforma in modo preciso e studiato sotto una sollecitazione di temperatura, sonica, ultrasonica, meccanica, e lo fa come un origami. Si pensi ad una pigna: immersa nell’acqua si ritrae. Questa proprietà è stata studiata per creare un inchiostro intelligente che combina sostanze organiche proprie della pigna (cellulosa) per reagire a stimoli esterni. Questa strada è particolarmente importante per gli oggetti nanometrici. Non è semplice creare una nano-pinza che si apra o su chiuda quando vogliamo. Ma se il materiale che la compone lo fa rispondendo ad una qualche fonte di energia, è tutto molto più semplice».

D: Dunque la manifattura additiva è centrale per la produzione bio-inspired

R: «Direi che sembra una delle tecnologie più pronte per realizzare la trasformazione biologica, che è appunto il ripensamento dei processi manifatturieri prendendo ispirazione da quelli naturali. Che spesso si avvalgono di forme estremamente complesse, che si devono replicare. E nel contesto della manifattura additiva, quella tradizionale sembra quella più coerente con gli obiettivi di qualità che si intende raggiungere. Le altre due sono la Fff, e cioè la fabbricazione di filamenti fusi, e la Binder Jetting. La prima è low cost, e consiste nella deposizione ordinata di materiale polimerico fuso, in genere fornito in bobine di “filo” di diametro calibrato. Talvolta viene rilasciato un materiale misto metallo polimero; quest’ultimo evapora in un forno e resta il metallo. La seconda utilizza un letto di polveri, che vengono fatte aderire tramite un legante depositato tramite una testa a getto d’inchiostro. Il processo, reiterato strato su strato, è utilizzato per creare oggetti tridimensionali a partire da un file Cad. Il modello più comune, comunque, non è esente da difetti: si pensi al problema del materiale di supporto, che spesso non è agevole eliminare; o al fatto che, quanto a polveri, certo non coprono tutti i tipi di metallo che servono alla manifattura; o ancora al fatto che con questo sistema si realizzano pezzi di 500 mm al massimo, ben al di sotto delle aspettative di settori come l’automotive o l’aeronautica».

D: Perché pensa che le tecnologie bio-inspired dovrebbero avere successo?

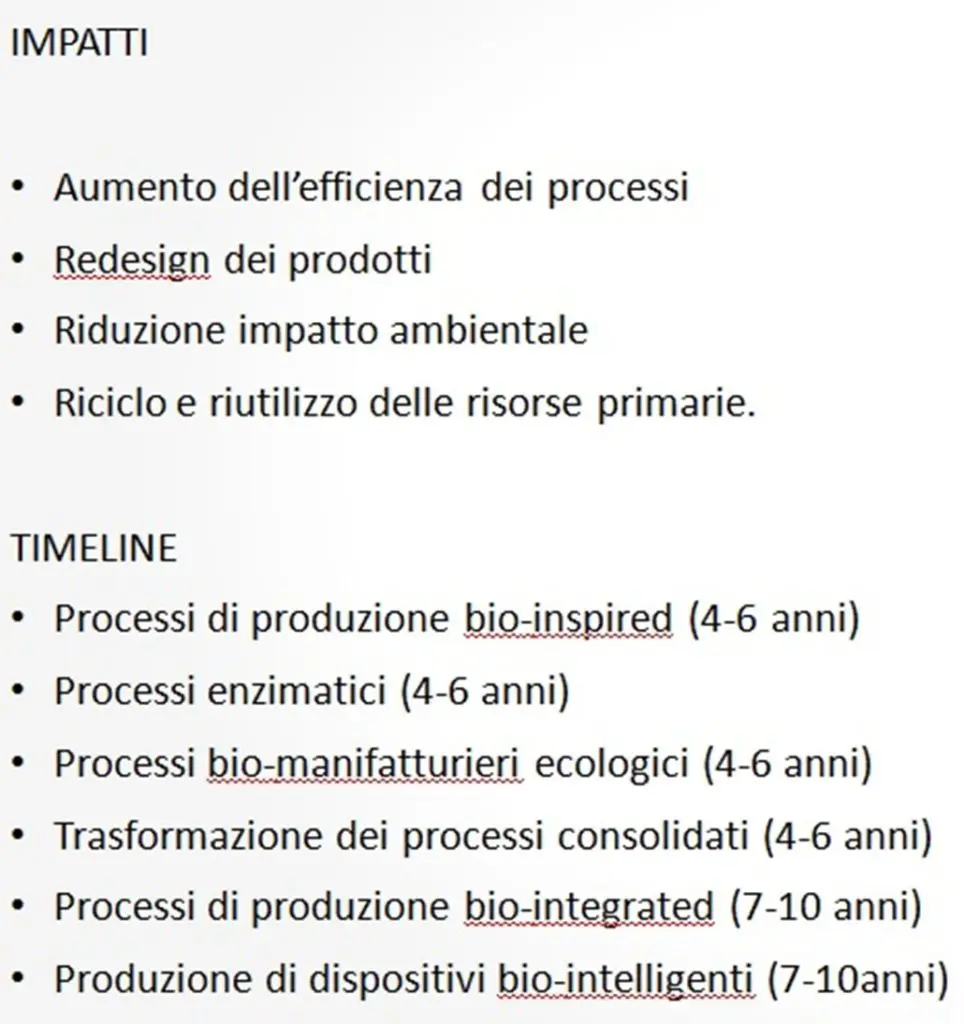

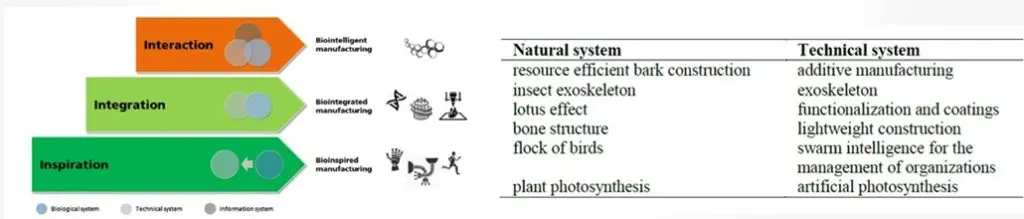

R: «Perché i processi consolidati sono stati inventati in altri contesti storici, e sono fortemente legati alla produzione di massa. Il costo delle linee di produzione viene ammortizzato solo con la realizzazione di decine di migliaia di pezzi. Oggi assistiamo ad una forte riduzione dei lotti, alla personalizzazione di massa, e ad una generale diminuzione delle commesse. Il valore si dirige verso i prodotti ad alto contenuto tecnologico, che non saranno mai, numericamente, tantissimi. Ma, con forme nuove, potranno rispondere a nuove esigenze del mercato. In generale, poi, ci sono altri vantaggi: l’aumento dell’efficienza dei processi, la riduzione dell’impatto ambientale nonché la possibilità del riciclo e del riutilizzo delle risorse primarie. Utilizzando poi la manifattura additiva, c’è grande flessibilità, perché non si devono sostenere tempi di set up, di attrezzaggio, né definire percorsi di utensili diversi. In Germania, che è il Paese benchmark per la nostra industria, hanno già studiato un percorso, che prevede tre fasi: ispirazione, integrazione e interazione tra sistemi naturali e quelli tecnologici. Inoltre, l’agenda strategica per lo sviluppo redatta da ManuFuture, la piattaforma continentale del manifatturiero riconosciuta dalla Commissione Europea, menziona i processi bio-inspired. Ci saranno delle call. Sta a noi farci trovare pronti».

Intervista con Gianfranco Carbonato, presidente e fondatore di Prima Industrie, che punta forte sulla manifattura additiva

D: Quali sono gli altri obiettivi della priorità di ricerca e innovazione legati al mondo bio-inspired?

R: «Ad esempio, i processi di produzione bio-integrati, quelli che combinano la tecnologia di produzione biologica e tradizionale. O altrimenti quelli enzimatici, e cioè quelli che grazie agli enzimi – particolati proteine in grado di catalizzare delle reazioni biochimiche – possono portare alla trasformazione dei materiali utilizzati, anche molto localizzata. Potrebbero essere utilizzati nella microelettronica, nei microsistemi e nell’elettronica polimerica. Ancora, i dispositivi bio-intelligenti, ad esempio chip con intelligenza artificiale che interagiscono con il corpo umano perché dotati anche di materiale biologico; o anche impianti bio-reattivi, in grado di utilizzare tecniche di immagazzinamento dell’energia sulla scorta del meccanismo della fotosintesi clorofilliana. Ma anche linee industriali sostenibili grazie a processi bio-manifatturieri ecologici».

D: Quali sono i tempi per realizzare una simile trasformazione?

R: «In questo momento non esistono delle linee guida; tutto ciò che è noto, è frutto della ricerca universitaria. C’è bisogno di importanti investimenti in termini industriali. Con questo impegno, si potrebbero realizzare processi di produzione bio-inspired, enzimatici e bio-manifatturieri ecologici in quattro o sei anni. Anche la trasformazione dei processi consolidati potrebbe avvenire nello stesso periodo. Quanto ai processi bio-integrati e ai dispositivi bio-intelligenti, per quelli occorrono invece dai sette ai dieci anni».

D: Oltre ai processi bio-inspired, su quali altri percorsi di innovazione per i processi produttivi dovrebbe puntare il manifatturiero per migliorare la propria competitività nei prossimi anni?

R: In particolare esistono altre cinque priorità di ricerca focalizzate su differenti processi. Additive manufacturing in primis. Ad oggi l’interesse maggiore sul tessuto industriale nazionale, europeo ed internazionale è legato allo sviluppo delle tecnologie AM per la produzione di componenti in metallo e componenti rinforzati con fibre a matrice polimerica. In tali ambiti infatti c’è stato un rapido e importante sviluppo tecnologico da sistemi che erano limitati alla prototipazione rapida, a sistemi in grado di sostenere una produzione in serie di componenti funzionali e parti finali.

D: E per quanto riguarda le altre quattro priorità di ricerca?

R: Innanzitutto ci stiamo concentrando sui processi ibridi: lo sviluppo di sistemi produttivi in grado di supportare la mass customization è uno degli obiettivi della transizione a Industria 4.0 a livello nazionale ed internazionale, per ottenere questo risultato è necessario sviluppare soluzioni più flessibili e produttive. Grazie alle attività di ricerca e di sviluppo tecnologico, sono ormai disponibili molti processi produttivi, convenzionali e non convenzionali, per la lavorazione ad alta efficienza di materiali tradizionali ed innovativi. Ci sono poi i processi di produzione di materiali innovativi. L’innovazione nei materiali richiede prestazioni implementate in termini di multifunzionalità, diversificazione delle aree di applicazione a seguito delle migliorate prestazioni (compositi) con geometrie/architetture rinnovate a seguito di alleggerimento, miniaturizzazione, ibridazione. Altro tema fondamentale riguarda i processi micro: tecnologie di microlavorazione flessibili in grado di garantire alte prestazioni ed efficienza al variare delle caratteristiche dei prodotti, dei materiali o del mix produttivo piuttosto che lavorazioni superficiali micrometriche atte ad aumentare le performance del prodotto finale. Infine anche i processi consolidati devono essere innovati dal momento che la sempre maggiore richiesta di prodotti personalizzati, con un minore impatto ambientale ed in grado di rispondere in modo puntuale e veloce alle esigenze del cliente, sta radicalmente cambiando l’organizzazione dei sistemi produttivi attuali. D’altro canto le lavorazioni per asportazione di truciolo rimangono fra le tecnologie più utilizzate nei settori a maggiore valore aggiunto e solo marginalmente saranno sostituite da tecnologie alternative vista la loro capacità di ottenere elevate finiture superficiali ed accuratezze geometriche.

Il cluster, la Roadmap e il GTTS5

Il Cluster Nazionale Fabbrica Intelligente è una associazione che dal 2012 riunisce aziende, regioni, università ed enti di ricerca con l’obiettivo di creare una comunità manifatturiera avanzata, stabile e competitiva. Tra le sue principali iniziative, la definizione della Roadmap, documento strategico per indirizzare la trasformazione digitale dell’industria, individuando le principali necessità della manifattura italiana in termini di avanzamento tecnologico. Il documento ha sia lo scopo di indirizzare le attività di ricerca e innovazione delle aziende manifatturiere, sia proporre agli organi istituzionali quali i Ministeri dei percorsi di approfondimento lungo i quali puntare con politiche industriali mirate. Attualmente, sette gruppi tematici tecnico-scientifici (GTTS) formati da esperti, docenti universitari e soci del cluster sono impegnati nella redazione della seconda Roadmap. Nel documento vengono individuati macro-scenari di sviluppo, le cosiddette linee di intervento. È stata definita una matrice, che consente alle aziende di posizionarsi lungo queste direttrici in base al proprio percorso di innovazione.

L’attività dei GTTS è coordinata dagli steering committee, comitati direttivi che raccolgono ed elaborano i contributi dei soci. Quello del GTTS5 è composto da Paolo Calefati (Prima Power), Gianni Campatelli (Università degli studi di Firenze), Carmen Galassi (CNR Istec), Barbara Previtali (Politecnico di Milano), Francesco Ziprani (Marposs), e dal roadmapping support member Luca Giorleo (Università degli Studi di Brescia). La linea di intervento è focalizzata sulla trasformazione necessaria dei processi produttivi consolidati e innovativi per soddisfare le nuove sfide sociali quali ecosistemi produttivi più sostenibili, economia circolare, riduzione degli scarti piuttosto che le sfide tecnologiche che richiedono sempre più processi flessibili e facilmente riconfigurabili per rispondere alle nuove esigenze del mercato. Tra gli obiettivi: la Nature Inspired Manufacturing che porterà a progettazioni e ecosistemi produttivi più sostenibili, dall’organizzazione alla tecnologia, combinando diversi “attori e attività” quali materiali avanzati o trattamenti superficiali innovativi con processi efficienti per riciclare e riutilizzare i materiali; la Bionic Manufacturing, che, attraverso utilizzo di tecnologie convenzionali, innovative o combinazione delle stesse, migliorerà e aumenterà le capacità umane rilevanti. È la combinazione vincente per processi altamente automatizzati e robotizzati ed è in grado di fornire flessibilità e adattabilità alle nuove esigenze dei clienti; le Interazioni digitali e fisiche completamente circolari, che implementeranno una serie di relazioni incentrate sulla concatenazione d’uso volte a fornire il prodotto e il servizio specifico richiesto, ottimizzando al contempo l’utilizzo delle risorse, compresi materiali ed energia, creando un equilibrio e sostenibile ecosistema. Peraltro, sul tema si è di recente tenuto un web meeting, organizzato dal Cluster Fabbrica Intelligente, con il quale i membri dello steering committee hanno presentato e discusso le priorità con i soci del cluster e altri esperti interessati a conoscere da vicino la realtà del cluster.