«Vogliamo mettere a disposizione del Paese le migliori risorse, vogliamo creare cultura sui temi dell’industria e del manifatturiero. Per questo oggi presentiamo 20 dimostratori, 20 stanze virtuali divise in sei aree tematiche che si dipanano su 2.500 mq». Marco Taisch, professore del Politecnico, annuncia così il definitivo “kick-off” del Made, il compertence center di cui è presidente e che ha completato tutte le fasi di sviluppo ed è ora pronto a rendere organica la propria presenza. Il centro di competenza lombardo è uno degli otto attivati in Italia dopo l’approvazione del piano Impresa 4.0 voluto dall’allora ministro Carlo Calenda.

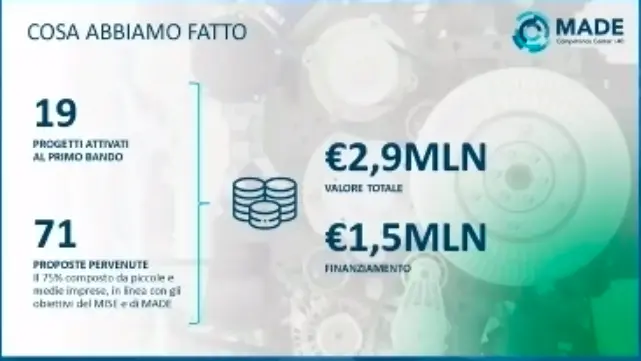

Il Made ha oggi 48 partner divisi tra imprese, società di consulenza, università e soggetti pubblici come l’Inail. Un partenariato pubblico-privato che ha già movimentato parecchie risorse: 7 milioni di investimento, più 3,4 milioni per il co-finanziamento di imprese tramite i cosiddetti bandi. Il primo è già stato ultimato lanciando 19 progetti su 71 proposte arrivate, il 75% delle quali provenienti da pmi. Inoltre è stato profuso un investimento da 5 milioni in attrezzature hardware e software e sono state messe in campo 13 milioni di euro di risorse umane.

«Nei nostri primi sei mesi di attività – prosegue Taisch – il digitale si è dimostrato il protagonista della ripartenza del paese, soprattutto per quanto concerne le pmi. Per questo abbiamo investito complessivamente 9,6 milioni per creare questi 20 dimostratori. Abbiamo anche avviato attività di orientamento e formazione tramite la realizzazione di 65 webinar che hanno coinvolto quasi 4.000 persone e 2.000 aziende. Abbiamo ancora a disposizione 1,9 milioni che andremo a investire nei prossimi bandi, ma abbiamo obiettivi ambiziosi a partire da gennaio: con i nostri partner vogliamo arrivare a coinvolgere oltre 10.000 persone. Vogliamo fare formazione con le università e gli Its e per questo abbiamo messo sul piatto 40mila ore uomo per riuscire a mettere in pista 200 progetti di strategia».

I 20 dimostratori

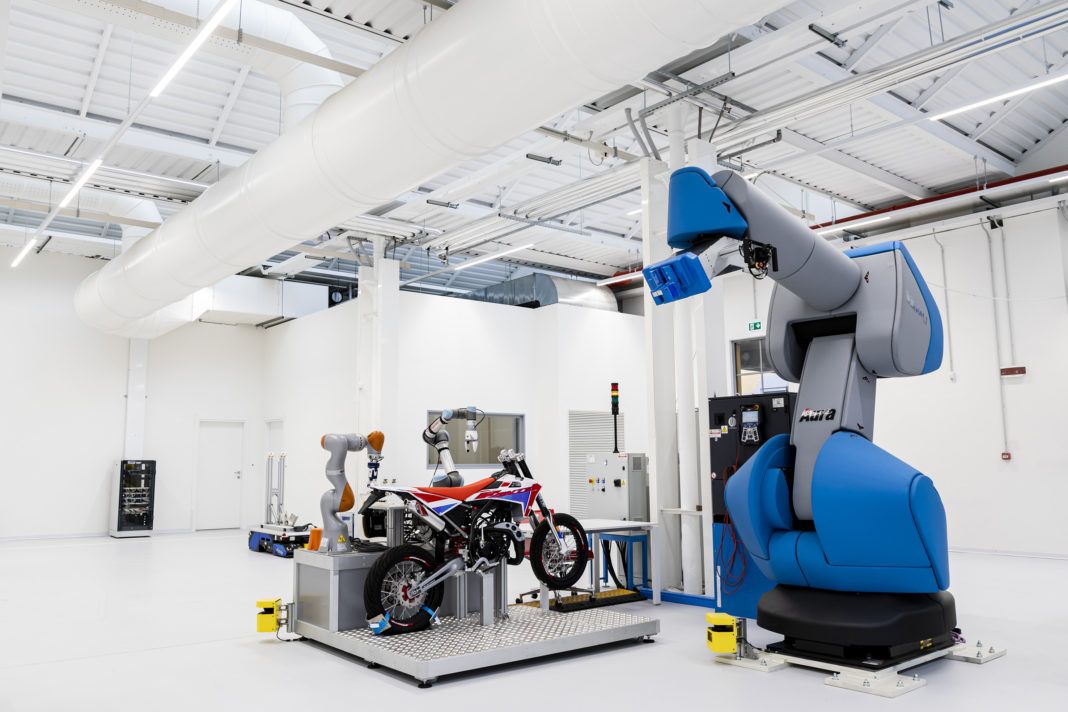

Lo spazio è suddiviso in 20 dimostratori, ciascuno dedicato a una particolare tecnologia 4.0: Virtual design e Sviluppo nuovo prodotto; gemello digitale, Virtual commissioning, Produzione snella; Robotica collaborativa e Sistemi intelligenti di assistenza al lavoratore; Qualità 4.0, Tracciamento di prodotto e Additive manufacturing; Monitoraggio e controllo smart dei processi industriali, Monitoraggio e controllo energetico smart, Manutenzione smart; Cyber security industriale e Big data analytics.

La fabbrica digitale e sostenibile, dopo i lavori di ristrutturazione della struttura, è stata allestita nel corso degli ultimi mesi, riuscendo a trasferire tecnologie e competenze per poter presentare alle aziende una visione del futuro, toccare con mano e testare le tecnologie che lo renderanno possibile. Tutto questo contribuirà alla crescita economica del tessuto produttivo e alla competitività delle aziende, in particolare delle Pmi.

Area Virtual Design

Virtual design e Sviluppo nuovo prodotto è il dimostratore di Made in cui si presentano e si possono sperimentare le metodologie e gli strumenti più innovativi per lo sviluppo digitale di nuovi prodotti. Il filo rosso del dimostratore è costituito dalla digitalizzazione delle attività tipiche dello sviluppo di nuovi prodotti e dalle interazioni con le altre funzioni aziendali. Come tale, esso si configura nella struttura organizzativa di Made in una posizione strategica in quanto, per attitudine propria, lo sviluppo prodotto e le tecnologie coinvolte tendono a integrarsi ed interagire naturalmente con gli altri dimostratori proposti.

L’organizzazione dell’area è stata pensata ricalcando la tradizionale visione sul processo di sviluppo del prodotto, che vanno dalla pianificazione delle attività, passando per tutte le attività tipiche dell’ingegneria quali realizzazione di concept, architettura di prodotto, realizzazione varianti fino alla progettazione di dettaglio e revisione dei risultati. Nel dimostratore, ognuna delle attività tipiche dello sviluppo prodotto è stata declinata opportunamente per sfruttare il potenziale offerto dalle tecnologie abilitanti di industria 4.0. Il pool di tecnologie proposto permette la completa digitalizzazione dei dati a supporto di un processo di sviluppo prodotto completamente virtuale. Tale visione è stata messa in opera tramite lo sviluppo di numerosi esercizi che permettono al visitatore di apprezzare come gli strumenti digitali permettono di affrontare le sfide coi cui le aziende manifatturiere devono cimentarsi per rimanere competitive nel contesto di Industria 4.0, sia per prodotti industriali che di consumo.

Il centro di compertenza guidato da Marco Taisch è il più grande d’Italia e ha appena inaugurato 20 postazioni dimostrative virtuali

Per vivere un’esperienza virtuale ancora più spinta, il visitatore potrà avvalersi di una virtual room dalla resa molto realistica. Il dimostratore è stato equipaggiato con un Cave dove è possibile immergersi completamente in un mondo virtuale, interattivo e collaborativo. Il Cave è una stanza di realtà virtuale immersiva dotata di 4 proiettori di ultima generazione in grado di generare immagini stereoscopiche coordinate da un sistema di motion capture all’avangurdia, che può restituire agli osservatori una rappresentazione in scala 1:1 dell’ambiente virtuale. Il visitatore sarà in grado di investigare e sperimentare il funzionamento del Cave grazie ad esempi applicativi sviluppati sia per beni di largo consumo, ad esempio frigoriferi, che per prodotti industriali, come ad esempio motori a combustione interna.

I partner tecnologici per la realizzazione di quest’isola sono Ptc, Siemens, EnginSoft, Altair e Hyperlean, Reply, Whirlpool e Fpt.

Gemello digitale e virtual commissioning

L’area rappresenta una vera e propria Smart Factory dove le tecnologie digitali sono integrate con una visione Lean dei processi logistici e produttivi. Allestita con i contributi di numerosi partner industriali sotto la guida tecnico-scientifica del Politecnico di Milano vuole dimostrare al fruitore i vantaggi derivanti dall’impiego di strumenti digitali come Industrial IoT, Cloud, Data Analytics, Robotica Collaborativa, Virtual Commissioning, Digital Twin di Prodotto e di Processo in una linea produttiva reale.

Il cluster presenta l’avanguardia delle tecnologie 4.0 a supporto del Sistema Impresa proponendo al visitatore diversi punti di vista innovativi suddivisi in 3 casi d’uso: il Digital Twin che permette di analizzare a fondo le caratteristiche sia del processo produttivo che del prodotto, prevenire errori di progettazione e prevedere le performance finali. Nello stesso tempo diventa tecnologia abilitante per nuove modalità di analisi e modelli di business. L’approccio metodico Lean 4.0 che definisce una fabbrica snella e agile in cui poter implementare e sfruttare al meglio tutte le tecnologie 4.0 evitando di digitalizzare/automatizzare gli sprechi. La Logistica 4.0 che sfrutta le tecnologie IoT, RfID ed advanced automation per creare un flusso di materiale efficiente, coordinato e un flusso di informazioni utili al controllo e al miglioramento continuo del Sistema.

L’architettura software nella smart factory supporta la gestione operativa della fabbrica in ogni attività e permette, attraverso una piattaforma middleware (Modis), di estrapolare informazioni e dati per le scelte strategiche ed operative. I Digital Twins (Ptc, Siemens, Enginsoft, Hyperlean, Inail) sono il supporto alla progettazione della fabbrica e delle macchine: dal virtual commissioning alla analisi delle performance, alla simulazione di impianto e dell’ergonomia delle operazioni e al calcolo dei costi di produzione.

Il tracciamento della qualità e dell’avanzamento sono assicurate dalle piattaforme di monitoraggio real time del prodotto, con funzionalità anche di riproduzione ed analisi dei flussi passati (Italtel, Siemens, Cefriel, Aizoon, Consoft). I magazzini sono gestiti in cloud e sono direttamente collegati alle richieste di ordine da parte del cliente finale. Un orchestrator (Reply) programma le attività delle postazioni di lavoro e coordina il trasporto automatico fornito dagli Agv per garantire la fluidità del processo produttivo.

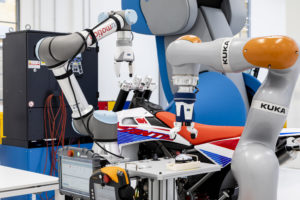

Robotica collaborativa e sistemi intelligenti di assistenza al lavoratore

Un’area tematica è dedicata ai robot collaborativi, ossia ai robot industriali specificatamente concepiti per poter operare in presenza dell’uomo in sicurezza. La robotica collaborativa consente un’installazione semplificata delle macchine, non richiedendo infrastrutture fisiche di protezione e quindi una minore occupazione di spazio negli ambienti produttivi. Anche la programmazione è genericamente semplificata rispetto a quella dei tradizionali robot industriali. Inoltre, la robotica collaborativa esprime i suoi vantaggi principali in presenza di effettive operazioni di collaborazione tra i due agenti, ovvero quando entrambi cooperano per il compimento di un task produttivo, migliorandone gli indicatori di produttività. Inoltre, il robot collaborativo può farsi carico dei compiti più gravosi, riducendo l’affaticamento e i possibili danni all’apparato muscolo-scheletrico.

La seconda area tematica è dedicata ai sistemi “smart” per l’assistenza dell’operatore 4.0. Si tratta di architetture costituite da dispositivi hardware e dal software che li gestisce, integrate a supporto dell’uomo, che eseguono le tradizionali operazioni di fabbrica, assemblaggio/montaggio ma anche formazione e riqualificazione, il tutto facilitato ed “aumentato” dalla tecnologia. I dispositivi hardware sopra menzionati sono i cosiddetti “wearables”, cioè elementi dotati di “intelligenza artificiale” in grado di potenziare l’interazione con l’ambiente circostante tramite i rispettivi software dedicati. Si tratta di quelli che generalmente sono noti come sistemi cyber-fisici, apparati cioè in grado di fare interagire in maniera potenziata, “aumentata” e adattativa l’uomo con la macchina e la relativa operazione da eseguire.

Qualità 4.0, tracciabilità di prodotto e manifattura additiva

Il percorso all’interno di quest’area conduce il visitatore attraverso soluzioni e tecnologie allo stato dell’arte articolandosi in tre temi interconnessi tra loro.

Il primo riguarda la manifattura additiva, o stampa 3D, come tecnologia abilitante della nuova fabbrica digitalizzata. La manifattura additiva infatti consente di progettare e realizzare prodotti altamente personalizzati con geometrie e prestazioni completamente nuove, difficili o impossibili da ottenere mediante tecnologie tradizionali. Permette anche di produrre parti solo quando e dove serve, riparare componenti allungandone la vita utile e ripensare l’intera catena di fornitura, rendendola più efficiente e sostenibile.

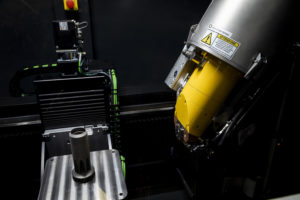

Il secondo tema si concentra sulle nuove sfide collegate al controllo della qualità di prodotti sempre più complessi e personalizzati. Se ogni prodotto è diverso dagli altri e la sua forma raggiunge nuovi livelli di complessità, è necessario ripensare il modo in cui la qualità è progettata, gestita e controllata. La soluzione consiste nello spostare, quanto più possibile, l’informazione dal prodotto al processo, attraverso segnali, immagini e video che, raccolti in tempo reale, rappresentano una vera e propria “firma di processo”. Questo vuole dire “guardare” il processo, e non solo il prodotto, per monitorare la “storia” manifatturiera dell’oggetto. Ma vuol dire anche “guardare” il prodotto con occhi nuovi, cioè con nuove tecniche di ispezione adatte alla sua accresciuta complessità geometrica, come la tomografia computerizzata.

L’informazione sempre più ricca che viaggia insieme al singolo prodotto è anche alla base del terzo e ultimo tema. In questo caso l’attenzione si sposta dai dati di processo ai codici di prodotto che ne permettono la gestione ed il tracciamento lungo tutta la catena di fornitura attraverso nuovi metodi di serializzazione 4.0. Grazie a linee sensorizzate, dotate di sistemi di visione accoppiati a tecniche di intelligenza artificiale, è possibile integrare tracciatura e ispezione, garantendo allo stesso tempo la gestione della conformità in modo efficiente.

Monitoraggio, manutenzione e controllo smart dei processi industriali ed energetici

Le tecnologie e gli strumenti che caratterizzano l’Industria 4.0 trovano nell’area una loro applicazione in tre ambiti della gestione degli impianti e macchinari industriali: il monitoraggio e controllo dei processi industriali, il monitoraggio e controllo energetico, e la manutenzione. L’area comprende due Macchine Utensili e Impianti di servizio per la distribuzione di energia elettrica e di aria compressa; inoltre, l’area prevede anche dimostrazioni su Impianti monitorati remotamente presso stabilimenti Whirlpool in Italia.

A partire dagli asset fisici, l’area vuole mostrare le funzionalità dell’Industria 4.0 in una serie di scenari dimostrativi nei tre ambiti, permettendo così al visitatore di apprezzare i seguenti benefici: aumento di qualità ed efficienza dei processi con il monitoraggio di impianti e macchine industriali; sviluppo di nuovi modelli di fabbrica fondati sulla remotizzazione e il networking collaborativo; migliore efficienza energetica nei processi di lavorazione; migliore power quality e risparmio energetico nella distribuzione di energia elettrica; riduzione dei consumi energetici nella distribuzione di aria compressa; aumento di efficienza produttiva (OEE) di impianti e macchine industriali; migliore qualità di programmazione della manutenzione e supporto logistico di informazioni; migliore qualità degli interventi di manutenzione, con diverse skill ed esperienza del manutentore.

Cyber security industriale e big data analytics

L’area Cybersecurity Industriale e Big Data Analytics, allestita con i contributi di numerosi partner industriali sotto la guida tecnico-scientifica del Politecnico di Milano e dell’Università di Brescia, vuole fornire evidenza su come i dati siano ormai un elemento strategico per aumentare la competitività aziendale e come vadano di conseguenza opportunamente gestiti e protetti. A tal fine, al visitatore è offerta una esperienza immersiva in un’area fisica che simula una fabbrica specializzata nella produzione di impianti frenanti per veicoli, con impianti dislocati in diverse regioni del mondo e una fitta rete che mette in comunicazione le diverse fonti di dati e tecnologie.

Grazie all’emulazione e alla simulazione degli impianti di produzione e delle funzioni amministrative e di controllo della produzione, il visitatore potrà apprezzare la quantità significativa di dati generati e trasmessi in una fabbrica e come questi possono essere analizzati in modo veloce, massivo e combinato per generare da essi del valore per il proprio business: il cosiddetto Big Data Analytics.

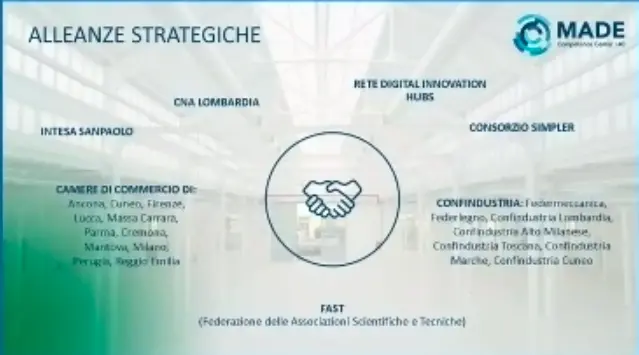

Il sistema di alleanze del Made

Made sta già organizzando seminari e webinar di orientamento per utenti e imprese e italiane, con il coinvolgimento dei propri partner (“dalle imprese per le imprese”) e numerose alleanze strategiche con le associazioni di categoria, quali Confindustria con le proprie espressioni territoriali (Digital Innovation Hub), e verticali (che raggruppano produttori e utilizzatori di macchine industriali), Unioncamere (il sistema delle Camere di Commercio con i Punti Impresa Digitale), Confartigianato, Cna e Federlegno. Da maggio a fine novembre sono stati 60 gli eventi di orientamento che hanno visto circa 3.000 partecipanti, e molti sono già in programma.

Tra i partner di Made, supportato dal Ministero per lo Sviluppo Economico, quattro università lombarde, un ente pubblico, centri di ricerca e numerose imprese: Adecco Formazione, Aizoon, Alleantia, Altair, Alumotion, Beckhoff, Bip, Bosch, Brembo, Cefriel, Celada, Cisco, Comau, Csmt Polo Tecnologico, Consoft Sistemi, Enginsoft, Ecole , Fincons Group, FPT Industrial, GI Group, Hitachi Rail, Hyperlean, Ibm, Inail, Italtel, Kilometro Rosso, Kuka, Mbda, Politecnico di Milano, Prima Industrie, Ptc, Quin, Reply, Rockwell Automation, SAP, SEW Eurodrive, Siemens, Smart Ndt, St Microelectronics, Techedge, Tesar, T4V, le Università degli Studi di Bergamo, di Brescia e di Pavia, Warrant Hub, Whirpool.