I cobot, robot collaborativi, sono compatibili con l’artigianalità del Made in Italy in produzione. Ma non solo. Sono flessibili (possono esserlo di più o di meno, a seconda del numero di assi), e consentono di risolvere problemi ergonomici, nel senso che aiutano l’operaio a lavorare in posizione più adeguata, o a sostenere un peso inferiore (in Lamborghini, i cobot di Kuka vengono utilizzati per operazioni di avvitatura che l’operaio effettua dentro il powertrain, spesso a testa in giù). Hanno il vantaggio, rispetto ai normali robot, di poter lavorare in spazi ristretti, perchè banalmente sono più piccoli. In questo senso, possono essere utili a un’impresa che vuole introdurre la robotica in fabbrica, ma non ha una reale esigenza di collaboratività. In Luxottica, per esempio, gli YuMi di Abb vengono in diverse situazioni utilizzati come dei robot industriali. Sono versatili: dopo aver sperimentato un’applicazione di cobot Fanuc ingegnerizzati da Eklego per effettuare lavaggio e pallettizzazione di lavorazioni al tornio, un cliente ha chiesto al system integrator di mettere le ruote al robot collaborativo per poterlo utilizzare in altri reparti della produzione. Per contro, ci sono tipologie di lavorazione che sono invece più adatte alla robotica tradizionale: «per un ciclo macchina che richiede un posizionamento ogni due secondi – sottolinea Enrico Piccinini, business development manager Egicon – , la soluzione più adeguata non è collaborativa, per peso e rigidità va meglio un robot tradizionale».

Sempre in considerazione delle dimensioni ridotte, non possono sostenere un peso eccessivo, quindi anche se ci sono sistemi che consentono di alleggerire il carico, ci deve essere un motivo specifico per sceglierli invece che optare per altre soluzioni nel caso in cui si debba lavorare su grosse componenti. Mentre una volta costavano molto più dei robot tradizionali, ora il mercato si sta assestando, quindi il costo non è più una variabile che da sola aiuta le imprese ad orientarsi. In Egikon, system integrator di Kuka, «per capire se i clienti seguono un trend o gli serve veramente il cobot, inizialmente li disincentiviamo e ci chiediamo se la macchina di cui hanno bisogno possa essere sviluppata con una robotica tradizionale». Sono tutti esempi che fanno capire quante sono le variabili che entrano in gioco quando un’azienda si trova a decidere se e come introdurre, o implementare, la robotica in produzione. Il punto, spiega Paolo Rocco, coordinatore di Made 4.0, è che «i nuovi cobot, in grado di operare a fianco dell’uomo senza protezione, sono un entry point interessante per le pmi, spesso frenate davanti all’automazione industriale, per questione di costi, o per difficoltà di processo».

Per le grandi aziende, la soluzione può essere più semplice perché hanno al loro interno le competenze (in Luxottica c’è una divisione dedicata all’automazione industriale), ma le imprese di media o di piccola dimensione hanno bisogno di professionalità esterne. Come appunto, i system integrator per l’automazione industriale. L’anello di congiunzione di questa catena del valore può essere rappresentato dai competence center, la cui mission è proprio il trasferimento tecnologico. Analizziamo allora alcuni progetti presentati nel corso dell’aperitivo tecnologico di Made 4.0 dedicati ai “Casi di implementazione della robotica collaborativa”. Enrico Piccinini, business development manager Egicon Srl, system partner integrator Kuka Roboter Italia, Andrea Fumagalli, automation project manager Essilor Luxottica, che ha scelto di cobot Abb, e Stefano Dotti, production manager Eklego srl, system integrator Fanuc Italia hanno presentato diversi casi d’uso che vanno dall’aerospazio (cobot utilizzati per assemblare pezzi di una stazione spaziale), al fashion, all’automotive. E mostrano pragmaticamente come affrontare un progetto di automazione decidendo innanzitutto se la robotica collaborativa è la risposta corretta, e in secondo luogo come implementarlo. Abbiamo cercato di sintetizzarli mettendo in luce, di volta in volta, l’esigenza alla base dell’intervento di robotizzazione, i diversi approcci che può avere il partner tecnologico (ma anche qualche tratto comune), la ratio delle soluzioni proposte, le funzionalità dei cobot implementate e adattate alle singole lavorazioni.

La scelta strategica: cobot o robot industriali

Tendenzialmente, i vantaggi fondamentali dei cobot derivano tutti o quasi dalla capacità di collaborare con il lavoratore umano: flessibilità, dimensioni (anche il robot industriale è in grado eventualmente di fermarsi se un uomo entra nel suo raggio d’azione, ma il grado di pericolo è comunque più alto anche per le sue dimensioni e il suo peso), sicurezza, ergonomia, possibilità di programmarlo per sgravare l’operatore dalle mansioni ripetitive e a basso valore aggiunto senza necessariamente arrivare alle fabbriche a luci spente (linee di produzione su cui lavorano solo robot), ma progettando luoghi di lavoro in cui convivono uomini e robot. Ma tenendo presente che, sottolinea ancora Rocco, «ci sono situazioni in cui in fabbrica i cobot sono utilizzati senza la collaborazione con l’uomo: per esempio per operazioni di saldatura, pallettizzazione».

«L’industria ha attraverso una fase di moda, in cui si voleva il cobot, ovvero il robot collaborativo, con il rischio poi di trovarsi pentiti», sottolinea ancora Piccinini, il quale insiste molto sul fatto che la prima cosa da fare, a fronte della richiesta di un’impresa di una soluzione collaborativa, è verificarne le reali esigenze. Anche perchè stiamo parlando di soluzioni che richiedono tempo per essere implementate. La realizzazione di un’applicazione per il finishing del legno per Minelli spa, (azienda bergamasca che realizza prodotti in legno), una lavorazione artigianale svolta da operai specializzati attraverso un levigatore orbitale, ha richiesto un anno di lavorazione sul prototipo per scrivere i requisiti tecnici di implementazione dell’impianto, definire le caratteristiche di dettaglio (bottoni e pedaliere, modalità di programmazione).

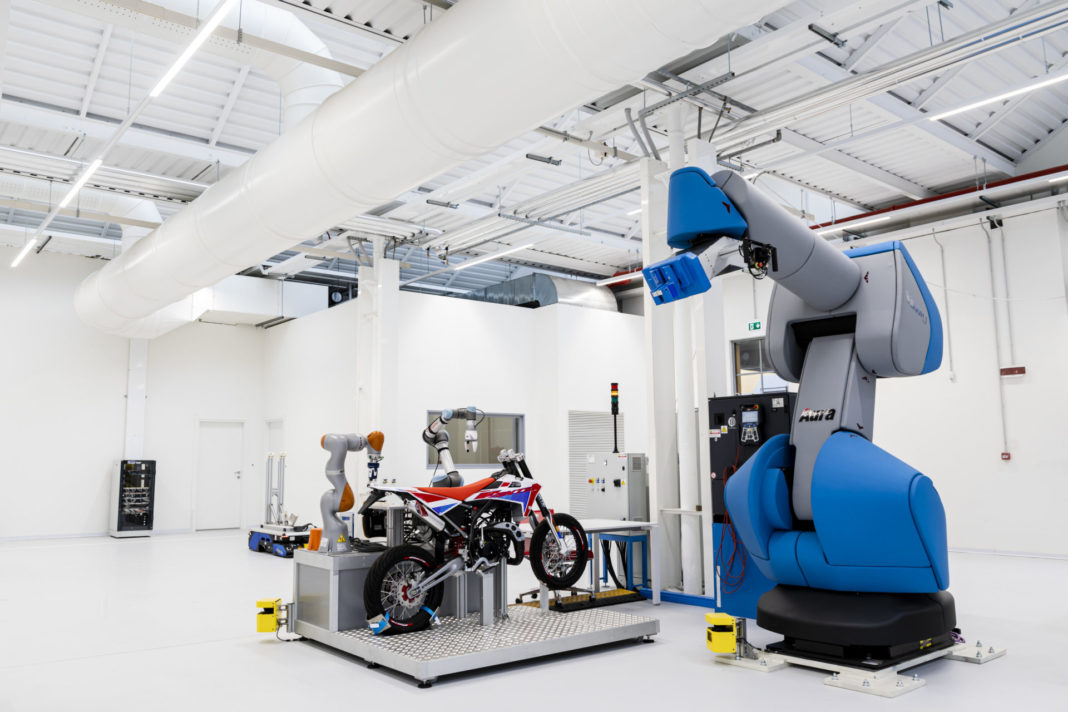

Kuka, dalla Lamborghini allo spazio

Dunque, implementazione tailor made, con tempi conseguenti (non si digitalizza una lavorazione complessa in quattro e quattr’otto). Fra le esigenze primarie di Mintelli, c’era il miglioramento dell’ergonomia della macchina. L’importanza di questo aspetto è probabilmente più evidente in un altro progetto, realizzato per Lamborghini: un’applicazione di avvitatura, in una stazione della catena di montaggio nella quale gli operatori stanno per ore in mezzo al powertrain. Spesso a testa in giù. «L’azienda ci aveva chiesto una soluzione che sistemasse tutte le viti del sottoscocca». Significa 200 viti per metro. Alla fine «siamo arrivati a 50 viti per metro, poi abbiamo preferito fermarci». Questo, per dire che oltre alle tempistiche, bisogna mettere in conto anche un’interlocuzione efficace con il partner tecnologico. L”applicazione funziona nel seguente modo: c’è una specie di tazza, con un ingaggio a baionetta, su cui viene posizionato il robot, in modo che tutto il carico venga sopportato da questa tazza. Il cobot Kuka è, in questo caso, un avvitatore: viene portato nella posizione corretta, si effettua il positioning, una telecamera cerca i prigioneri giusti per il centraggio sulla vettura. In questo caso, la caratteristica del cobot che viene sfruttata è «la sensibilità del collaborativo, che utilizziamo per far si che il robot venga guidato da un centraggio meccanico per ingaggiare correttamente il prigioniero di avvitatura».

Dalle supercar allo spazio, un altro esempio che invece mette in luce l’utilizzo della robotica per rendere un processo ripetibile e tracciabile. Qui, l’azienda è Alenia Thales, e l’operazione da ingegnerizzare è il posizionamento di 300 viti su un sistema di trasmissione di bordo satellite. Consiste nell’erogare una resina, effettuare l’operazione, e anche fare il controllo visivo dell’artefatto assemblato. Un’operazione tediosa e poco salubre, l’operatore viene a contatto con esalazioni tossiche. Il roi, ritorno sull’investimento, era rappresentato da due elementi di fondo: arrivare a un sistema con processo controllato e di aiuto per l’operatore, che deve alimentare la macchina mentre questa funziona in produzione continua, estrarre l’oggetto processato e portarlo in una fase successiva di collaudo. «La macchina doveva avere tre competenze in modalità controllata», sintetizza Piccinini. L’implementazione del progetto ha consentito di aggiungerne una quarta: il cobot Kuka viene usato anche come sensore. Così, nel caso di rottura in orbita (un evento che costa circa 3 miliardi di euro), è possibile individuare difetti riconducibili alla costruzione. Stiamo parlando di una macchina che produce pochissimi pezzi annui, che costano però centinaia di migliaia di euro. Le componenti manipolate dal cobot sono moduli di trasmissione che costano fino a 30mila euro. L’assemblaggio avviene con tutti i componenti dotati di qr code, quindi tracciabili, si può controllare che siano posizionati in modo corretto. L’operazione di kitting sfrutta la sensibilità del cobot per verificare che non ci siano forze esterne che stiano interagendo con il robot.

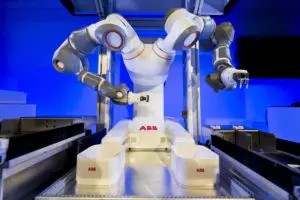

YuMi di Abb, in Luxottica quasi come robot industriali

L’esempio di EssilorLuxottica è invece utile per identificare tipologie di lavorazioni nelle quali è possibile utilizzare i cobot anche in caso di cooperazione molto bassa con l’operatore umano. In realtà, spiega Fumagalli, «utilizziamo anche cobot come robot industriali a tutti gli effetti, quindi senza operatori». Luxottica produce occhiali, quindi in questo caso stiamo parlando di una produzione in cui vengono lavorati e assemblati pezzi molto piccoli. «Abbiamo 200 Yumi Abb nel mondo, e il numero è in continua crescita». Perchè è stato scelto Yumi, e viene utilizzato in alcuni casi come un robot più che come un cobot? «Intanto Yumi conta per due, nel senso che è come avere due robot in un volume molto compatto. Salviamo molto spazio. In secondo luogo, ha sette assi, quindi è molto flessibile». Per esempio: ogni anno l’azienda del Made in Italy cambia i modelli di occhiali, e questo comporta modifiche in produzione. In questi casi, YuMi viene utilizzato su altre applicazioni. Il cobot è versatile e consente diversi livelli di cooperazione con l’operaio: bassa (non c’è una reale condivisione dello spazio di lavoro), intermittente, alta (quest’ultimo è il caso in cui il cobot lavora a stretto contatto con l’operatore). Fumagalli presenta una serie di casi di utilizzo con un livello di collaborazione basso o intermittente:

- saldatura delle componenti degli occhiali: in pratica, l’operazione viene interamente eseguita dal cobot, l’operatore deve solo portare e posizionare correttamente il vassoio nel quale sono inserite in modo controllato tutte le componenti. E’, evidentemente, un livello di collaborazione basso.

- Saldatura di cerniere sulle barrette di metallo: ci sono aree di cooperazione intermittente, in cui c’è sostanzialmente uno spazio di lavoro condiviso fra uomo e macchina ma che non prevede una continua interazione. Prima dell’introduzione del cobot, gli operatori facevano 100 operazioni, ora ne fanno 50, la restante metà le fa il cobot.

Aggiungiamo, per completezza, che i cobot Abb, a partire da YuMi, sono in grado di effettuare tutte le tipologie di collaborazione con l’uomo. Nel caso di Luxottica, l’utilizzo con modalità che in alcuni casi, sostanzialmente, sono analoghe a quelle della robotica industriale è reso possibile, come detto, dalle dimensioni degli oggetti che vengono prodotti. A fronte, invece, di produzione che prevedono un maggior carico, il cobot può andare in difficoltà rispetto a un robot tradizionale.

I cobot di Fanuc, dal packaging al biomedicale

Ci sono invece applicazioni in cui le dimensioni e il livello di collaborazione dei cobot vengono sfruttati contemporaneamente. Dotti, production manager Eklego srl, ne espone alcuni in cui sono stati utilizzati i cobot di Fanuc Italia. Riguardano operazioni di packaging secondario, in cui ci sono isole con sistemi di visioni 2D o 3D, isole robotizzate per il controllo della qualità, isole di pallettizzazione, pick and place. Qualche esempio concreto:

- applicazione per un’azienda che produce hardware e componentistica medicale. La richiesta, un’isola robottizzata per supportare lo sviluppo di un groppo progetto. Con i cobot, è stata realizzata un’isola che simula comportamenti e specifiche di progetto.

- Applicazione automatica di un’etichetta per un’azienda di confezionamento: il cobot prende i componenti, applica l’etichetta, e li inserisce nelle scatole. Si integra a valle con applicazioni di robotica non collaborativa.

- Lavaggio e pallettizzazione di lavorazioni al tornio: qui su utilizzano tecnologie con vision 2d, per individuare il punto di presa. Alla fine, «l’azienda ci ha chiesto di mettere le ruote al cobot per utilizzarlo in altre aree della fabbrica».

In tutti questi casi, sottolinea Dotti, l’aspetto fondamentale è rappresentato dal fattore ergonomico, seguito dallo sgravio di attività ripetitive che l’operatore considera senza valore aggiunto. Quindi, il motivo per cui sono state implementate soluzioni che prevedono l’utilizzo di cobot sono «l’affidabilità nella ripetitività, l’ergonomia, spazi di lavoro troppo piccoli per i robot industriali, la necessità di interazione con l’uomo». Il modo con cui Eklego procede è un’interazione con il cliente «molto stretta nella fase iniziale, per impostare bene il lavoro e limitare gli sprechi». Come si vede, gli esempi proposti sono molteplici, abbiamo cercato di sintetizzarli mettendo in luce, di volta in volta, l’esigenza alla base dell’intervento di robotizzazione, i diversi approcci che può avere il partner tecnologico (ma anche qualche tratto comune), la ratio delle soluzioni proposte, le funzionalità dei cobot implementate e adattate alle singole lavorazioni.

Gli aperitivi tecnologici di Made 4.0

Un’ultima annotazione, sugli aperitivi tecnologici: sono una novità 2023 nell’ambito dell’offerta di orientamento di Made 4.0, prevedono sempre la presentazione di specifici casi d’uso delle tecnologie 4.0, una tavola rotonda, e rappresentano l’occasione per visitare il centro di trasferimento tecnologico dove è presenta una vera e propria fabbrica digitale 4.0 completa di tutte le tecnologie fornite dai partner, che a sua volta fornisce esempi pratici di come si può digitalizzare l’azienda. Si chiamano aperitivi perchè, in effetti, l’evento si conclude sempre con un momento conviviale, occasione di networking.