Asset tracking, tecnologia che in fabbrica può consentire di monitorare la produzione o di risparmiare tempo in magazzino, o del sistema di fabbrica. Software per la gestione dei costi di produzione, per confrontare preventivo e costi reali di ogni singola componente prodotta, analizzando il processo di fabbrica, i tempi, i materiali. Manufacturing operation management, Mom, un’evoluzione del Mes che restituisce al management tutti i dati relativi all’intero processo industriale, abilitando decisioni. Sono tre tecnologie che possono essere utilizzate sepratamente, e che sono compatibili con qualsiasi sistema o software già presente in azienda, ma anche abbinate fra loro, creando un sistema completo di estrapolazione dei dati per efficientare il processo produttivo, ma anche di prendere decisioni strategiche.

Abbiamo sperimentato l’integrazione fra l’asset tracking di Italtel, il Mom di Tesar, e il software per l’analisi dei costi di Hyperlean, partecipando a una Demo experience organizzata da Made. Il competence center 4.0 propone periodicamente queste demo expercience, che sono pensate per avvicinare le imprese al mondo delle tecnologie 4.0 fornendo esempi applicativi pratici, favorendo l’incontro con i possibili partner tecnologici, e abilitando anche la collaborazione fra gli stessi vendor di tecnologia. Nel caso specifico, i prodotti di Italtel, Tesar e Hyperlean sono stati integrati all’interno della linea di produzione del competence center, applicati alla realizzazione di una valvola.

L’asset tracking consente di monitorare gli Agv, i carrelli 4.0 che consentono di movimentare gli elementi all’interno della linea, e il lavoro nelle diverse stazioni di lavoro. Il software di Hyperlean consente di analizzare tutti i dati relativi a tempi, costi e materiali, fornendo una serie di informazioni relative alle diverse fasi di lavoro, al mondo in cui possono essere implementate, e al costo dei materiali, abbinabile alle singole lavorazioni e alle diverse fasi di produzione. Infine, il Mom di Tesar restituisce tutti i dati in forma analitica, integrandoli con quelli dell’intera fabbrica. Approfondiamo.

L’asset tracking di Italtel

Le soluzioni della storica azienda italiana delle telecomunicazioni, che ha compiuto 100 anni l’anno scorso, si basano su divers etecnologie di connettività, che vanno scelte a seconda degli specifici bisogni dell’impresa. Il meccanismo di funzionamento del sistema è il seguente: si abbinano dei tag a un oggetto in produzione (ad esempio, la valvola di cui è stata simulata la produzione), piuttosto che a un singolo ambiente o ad altre componenti (per esempio l’Agv), si sceglie la tecnologia di connettività più adatta per monitorare il tag, si inserisce il dato nel sistema. Queste soluzioni, spiega Gianni Mevoli, Sales specialist IOT & I4.0 Italtel, consentono di fare tre cose:

- monitoraggio: «conoscere il sistema e controllare, con dati in tempo reale»

- analisi: «raccogliere dati e utilizzarli su base storica»,

- posizionamento corretto degli asset.

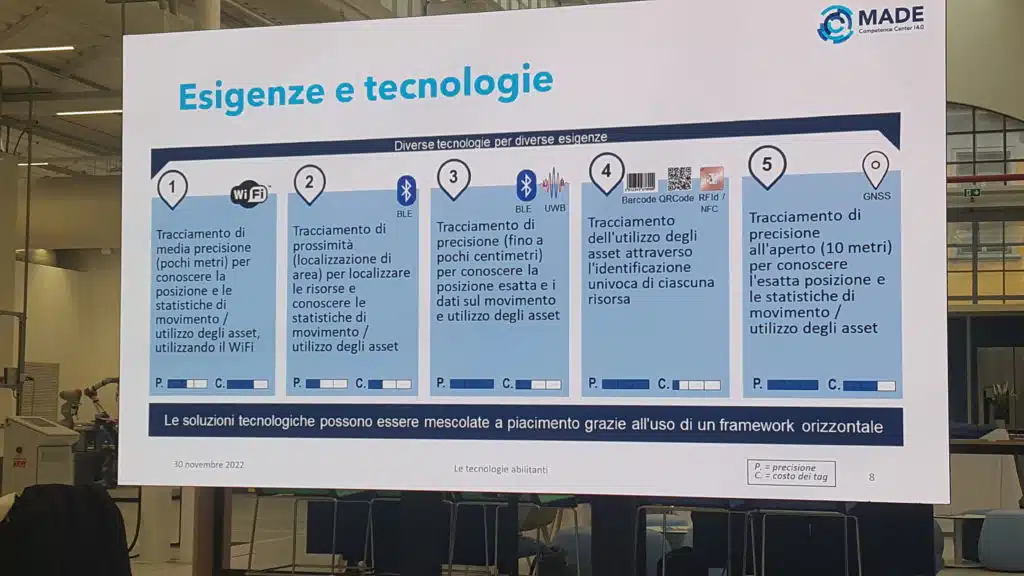

Elementi importanti da tenere presenti per effettuare una corretta valutazione: «le tecnologie devono basarsi sugli asset, adattarsi ai processi e anche ai risultati attesi, integrarsi con la fabbrica». La scelta probabilmente più rilevante che l’azienda deve fare in questo caso riguarda la tecnologia di connettività da utilizzare: wi-fi, bluetooth, ultra wideband Rfid/nfc abbinati a barcode o Qrcode, sistema satellitare Gnss. A seconda della tipologia di risultato che si vuole ottenere (trovare più facilmente un oggetto in magazzino, oppure monitorare i passaggi in catena di montaggio) si sceglierà il protocollo di comunicazione più adatto. Ognuno di quelli sopra citati ha determinati vantaggi in termini di precisione e di costi. Per esempio, spiega Gianni Mevoli, il bluetooth traccia le risorse con precisione di 5-10 metri, l’Uwb necessita di un tag più grosso e di un antenna ad hoc, e localizza con una precisione di 20 cm, il sistema satellitare è adatto al tracciamento all’aperto. Nel grafico sottostante, vengono fornite le indicazioni sul rapporto costi/precisione di ogni singolo protocollo.

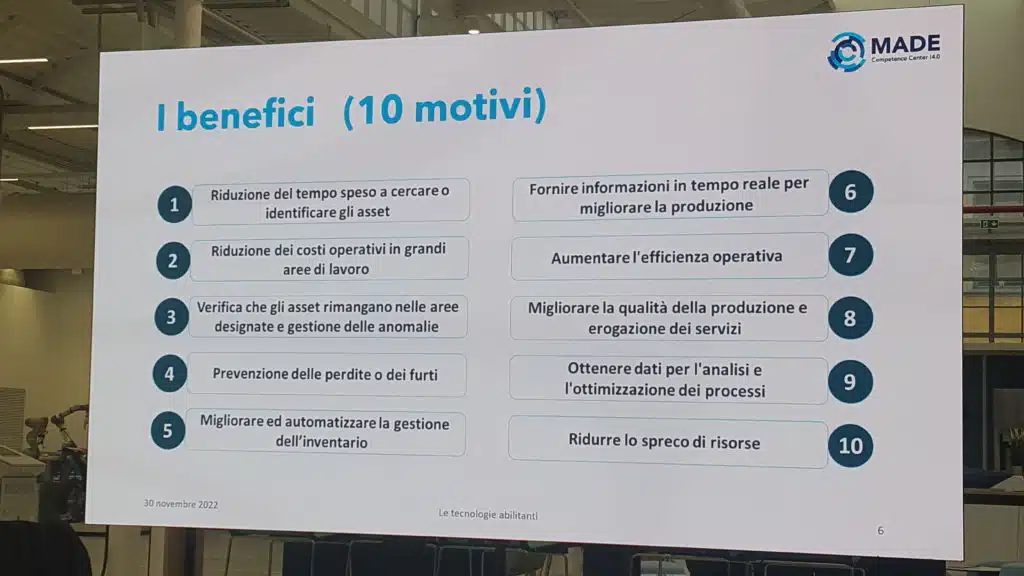

Uno sviluppo ulteriore è rappresentato da 5G, che consente la localizzazione con precisione di un metro. Mevoli ci spiega che si tratta di «soluzioni generali, che si applicano a contesti non solo industriali. Per esempio, sono utilizzate per verificare la sicurezza del processo ospedaliero, per assicurarsi che un farmaco venga dato al paziente corretto, oppure per monitorare pazienti malati di Alzheimer. La versatilità applicativa di queste tecnologie è un elemento che le rende interessanti. Bisogna però avere l’accortezza di identificare l’esigenza, che abilita la tecnologie piu adatta». Nell’industria, l’asset tracking consente di «sapere dove si trovano le cose, risolvendo quindi un problema logistico, oppure come si muovono». Riuscire a localizzare un oggetto può essere un grosso vantaggio per lo spedizioniere: «queste tecnologie lo aiutano ad abbassare il tempo di ricerca del 60%». I benefici dell’utilizzo di tecnologie di asset tracking sono molteplici, e non riguardano solo i risparmi di tempo: ci sono vantaggi in termini di sicurezza (prevenzione furti), efficientamento dei processi, e conseguente riduzione dei costi operativi, ridurre gli sprechi. Mevoli sottolinea che i benefici più importanti sono quelli elencati nei punti da 6 a 9 della tabella, quindi i dati in tempo reale sulla produzione, l’aumento dell’efficienza operativa, il miglioramento della qualità della produzione e dei servizi, i dati per l’analisi dei processi.

Il software per la gestione dei costi di produzione di Hyperlean

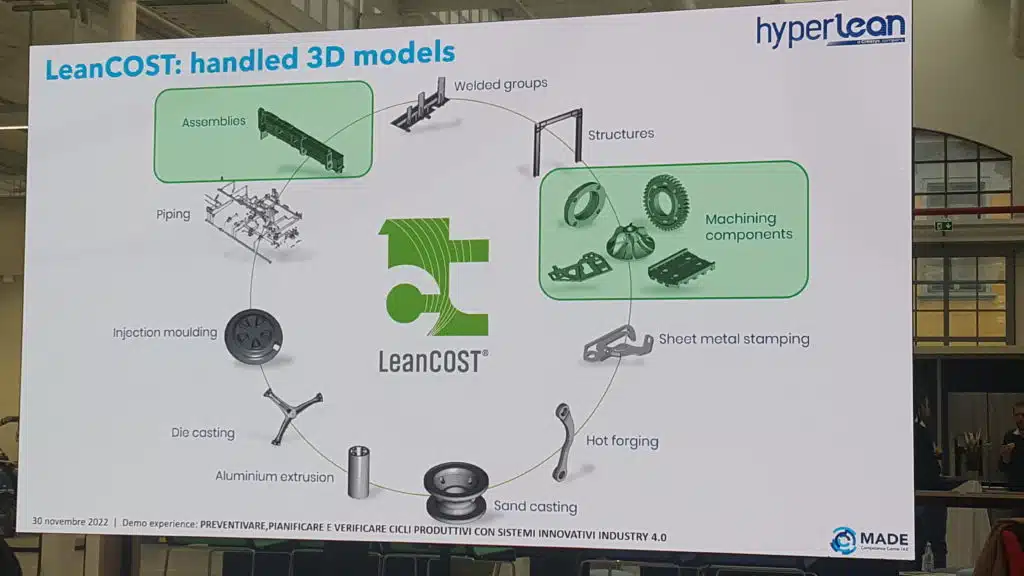

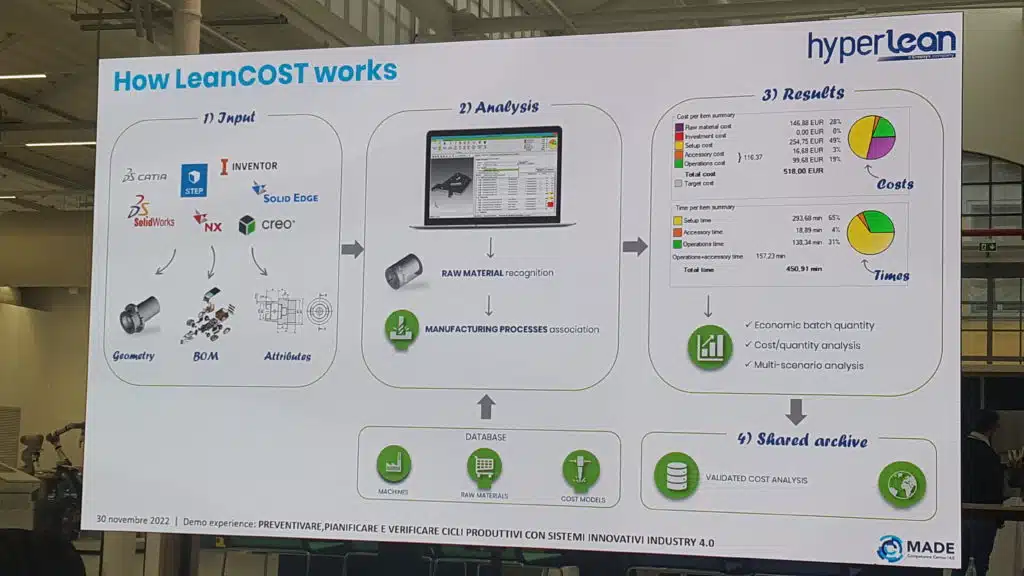

La demo expericence è stata condotta utilizzando LeanCOST, piattaforma di Hyperlean, software house nata 12 anni fa come spin-off dell‘Università Politecnica delle Marche e oggi parte del gruppo Creasys. Molto in sintesi, il programma effettua analisi accurate e analitiche dei tempi e dei costi del manufactoring. L’integrazione con l’asset tracking di Italtel consente di importare tutti i dati relativi al tracciamento di prodotti o lotti sopra descritto. LeanCOST gestisce undici diverse componenti, rappresentate nella slide sottostante

Si possono effettuare analisi che vengono suddivise in quattro passaggi:

Input: il software è integrato con CAD o altri programmin in 3D, e consente di importare l’immagine dell’elemento riconoscendone la geomtria, legge la distinta base, riconosce una serie di caratteristiche (come tolleranza dei materiali, filettatura). Se questi elementi non vengono rilevati, possono essere inseriti manualmente.

Analisi: dopo aver importato i dati, il software analizza gli oggetti in due fasi, riconoscendone la materia prima e il processo. Per ogni elemento, la piattaforma mi indica tutte le operazioni di produzione, quanto costano, che tempi hanno.

Risultati: i dati vengono proposti in base a due macro driver, i tempi e i costi. Ognuna di queste due voci si divide in una serie di elementi, che considerano la materia prima, i costi operativi, i tempi di assemblaggio. Questo, scomponendo l’elemento (per esempio, la valvola) in tutte le sue parti, e fornendo quindi i dati su ognuna di queste. I costi del preventivo vengono paragonati a quelli effettivi, in base al processo e al costo dei materiali.

Archivio: si memorizza tutto in un database, organizzato e riutilizzabile.

Un esempio: a fronte del caro materie prime, tema particolarmente attuale, il sistema riapre il preventivo e lo attualizza ai nuovi prezzi, andando a prendere tutti i vari dati scomposti (che già conosce) e riferendoli alle singole produzioni.

Il Mom di Tesar

Infine, la fabbrica intelligente non può non esser dotata di un Mes, manifactoring execution system. Un sistema che sovrintende e restituisce i dati relativi a tutti i reparti, consentendo una gestione integrata dell’intera produzione. E che dialoga con gli altri settori e gli altri software, come il gestionale. Tesar, azienda del gruppo Dylog Italia, realizza queste piattaforme da 30 anni. E ha fatto il salto dal Mes al Mom, manufactoring operation management: è una piattaforma più ampia rispetto al Mes, spiega Marta Minazzi, sales executive di Tesar, che sostanzialmente è più integrata nell’azienda e quindi più strategica. In parole semplici, è una sorta di evoluzione del Mes. Si potrebbe anche dire che è un Mes evoluto. «Il Mes è un sottoinsieme del mom – chiarisce Minazzi -. Il Mes tradizionale gestisce piu l’evento specifico che avviene in fabbrica, per esempio un evento in produzione legato al comparto qualità, per efficientarlo. Il Mom lavora più ad alto livello, gestisce l’aspetto strategico di tutto il processo industriale, integra tutti i comparti che il Mes gestiva in maniera separata, efficienta l’intera produzione permettendo al management di avere un dato che permetta di fare scelte strategiche».

Questo, non perchè integri più dati, ma perchè «integra i sistemi che lavorano in maniera coesa sotto la piattaforma. Quindi, il Mes raccoglie i dati, il Mom permette di farli vedere e di prendere delle decisioni». La differenza, ci spiega la stessa Minazzi, «è sottile, è un diverso approccio. Il Mom elabora i dati e li gestisce per efficientare la produzione. Rispetto al Mes, fa un passaggio in più». Come dicevamo, è un Mes evoluto, la nuova terminologia «serve a evidenziare come ci sia stato un passaggio ulteriore rispetto alla raccolta del dato, che consente di utilizzarlo per modificare i processi». C’è una maggior capacità di elaborazione del dato, volendo usando anche l‘intelligenza artificiale. In ogni caso, «spesso si dice ancora Mes per indicare un sistema Mom. Quindi, si può anche dire che è un nuovo modo di chiamare il Mes, che negli anni si è evoluto e ha iniziato ad avere una copertura funzionale più ampia. Che permette di efficientare non solo la singola area, ma l’intero processo industriale». Il tutto, cosa importante, senza togliere spazio decisionale al management.

La demo experience di Made

Le possibili integrazioni fra i tre sistemi sono state messe in pratica nel corso di una dimostrazione pratica. Come detto, l’esempio applicativo è stato l’assemblaggio di una valvola. Le tecnologie di asset tracking hanno monitorato tutti i passaggi sulla linea di produzione, fino alla realizzazione del prodotto finito, i dati sono stati integrati in LeanCOST, che quindi ha avuto gli elementi necessari per calcolare tempi e costi (sottolineiamo che questa piattaforma prende naturalmente dati da più fonti, esempio dal gestionale o da altri software aziendali, per avere tutti gli elementi di costo che servono per fornire dati utili).

Molto in sintesi, questa piattaforma serve all’ufficio tecnico, per ottimizzare la fase di progettazione e prodotto, alla produzione, di cui è in grado di analizzare le diverse fasi anche qui, consentendone l’efficientamento), ma anche all’ufficio acquisti, per valutare preventivi dei fornitori, piuttosto che decidere se acquistare o produrre (make or buy), e al commerciale, per generare in modo semi automatico offerte e preventivi per i clienti. Infine, il Mom, o Mes evoluto che dir si voglia, è l’ultimo step della digitalizzazione in chiave 4,0, all’interno del quale confluiscono tutti i dati che consentono non solo di monitorare tutte le diverse produzioni, ma anche di integrarle meglio nel sistema aziendale e di utilizzarle per elaborare strategie. Vale sempre la pena di sottolineare l’elemento chiave: tutti i prodotti in questione possono essere utilizzati indipendentemente l’uno dall’altra, e integrati con altri software e altre piattaforme. Le demo experience vengono organizzate per consentire ai partner di Made 4.0 di mostrare le tecnologie più innovative alle imprese. La mission dei competence center è quella di aiutare le aziende a selezionare le tecnologie 4.0, fornendo formazione, webinar, dimostrazione pratiche, oltre che accompagnandole nella realizzazione dei progetti.