A che punto sono i sei Lighthouse Plant? Che cosa hanno realizzato nella pratica? Dopo quattro anni da quando il primo Impianto Faro è diventato operativo, è tempo di tracciare un primo bilancio. I Lighthouse Plant sono stati accompagnati nel processo di selezione dal Cluster Fabbrica Intelligente (Cfi) l’associazione che – presieduta da Luca Manuelli, Ceo di Ansaldo Nucleare e Cdo di Ansaldo Energia – riunisce tutte le tipologie di portatori di interesse della manifattura avanzata: aziende, università, associazioni, Regioni.

Sono l’avanguardia” della manifattura italiana avanzata, stabilimenti industriali capaci di “dimostrare” ad aziende più piccole l’efficacia “pratica” delle nuove tecnologie. In buona sostanza, sono fabbriche eccellenti, fiore all’occhiello di come in Italia si fa la manifattura. Attualmente sono sei: dal primo (2018) Ansaldo Energia; a quelli del 2019: Tenova Ori-Martin, Hitachi Rail, Abb Italia; agli ultimi: Opificio Digitale (Wärtsilä Italia, 2020) e Hsd (2021). Quanto ai risultati, Ansaldo Energia, Hsd, Opificio Digitale e Hitachi Rail hanno compiuto importanti passi in avanti in tema di controllo di produzione e di integrazione di filiera. Abb sta realizzando la digital supply chain; mentre Ori Martin Tenova sta diventando una “Cyber physical factory dell’acciaio”, e cioè una fabbrica intelligente basata su una struttura cloud ibrida.

Gli Impianti Faro hanno peraltro già realizzato qualche parziale avanzamento verso l’Innovability, il nuovo obiettivo posto da Cfi: sono chiamati a percorrere tre strade al contempo: sostenibilità industriale, transizione digitale a livello di filiera e centralità della persona. Ma puntiamo i riflettori sui singoli Lighthouse per un’analisi accurata della situazione.

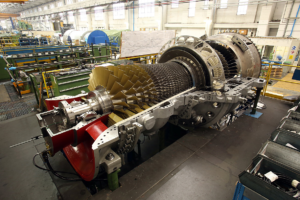

Ansaldo Energia ha realizzato il controllo diretto della produzione e ha fatto passi in avanti in tema di integrazione di filiera

In tema di Big Challenge lo specialista di lean manufacturing di Ansaldo energia Luca Bricarelli ha ricordato che il Lighthouse Plant ha sviluppato il progetto Aenet 4.0, un processo innovativo portato avanti da Ansaldo Energia per selezionare e accompagnare i propri fornitori radunati in filiera. L’azienda si è avvalsa di un ecosistema di competenze (Dih di Confindustria Liguria, Università di Genova, Cdp) sia per realizzare l’assessment del network che per promuoverne l’avanzamento tecnologico e la competitività. Il progetto di Ansaldo Energia riguarda i suoi due stabilimenti genovesi (quello storico di Campi e quello di montaggio e spedizione di Cornigliano) dove si producono turbine a gas. Secondo Bricarelli, «grazie ad un investimento di 14 milioni, il piano ha coinvolto mille persone, 33 aziende e 5 centri di ricerca».

Il piano, di durata triennale, è terminato qualche mese fa. Il primo obiettivo era quello di ridurre i costi della produzione, incrementando l’efficienza nell’uso delle risorse e diminuendo gli scarti grazie ad una maggiore quantità di dati disponibili. Il secondo era il miglioramento della capacità di analisi delle informazioni sulla qualità. Gli altri erano il decremento dei tempi di consegna, l’efficientamento della manutenzione e l’aumento della sicurezza per i lavoratori. Per realizzare questi obiettivi sono state implementate tecnologie abilitanti 4.0, suddivise in otto aree applicative: gestione operativa della produzione, quella operativa fisica, quella delle prestazioni asset produttivi, quella dei dati tecnici, quella delle informazioni di qualità e manifattura additiva, smart safety, smart training e cyber security. «Molto importante è stata l’implementazione del Mes – afferma lo specialista di Plm in Ansaldo Energia Stefano Santucci – Il manufacturing execution system, il sistema informativo finalizzato alla gestione della funzione esecutiva di un’azienda. Insomma, realizza il collegamento diretto ai macchinari, per consentire il controllo della produzione. Inoltre, abbiamo introdotto le tecnologie della simulazione e quelle di smart safety (uomo a terra)».

Hsd, filiera integrata per l’elettromandrino interconnesso e il modello zero defects

Hsd, società marchigiana, guidata da Fabrizio Pierini è stata la prima media impresa (80 milioni di euro di ricavi per 320 dipendenti) a diventare lighthouse del Cfi, alla fine del 2020. L’investimento è pari a 11 milioni, di cui 3,9 già finanziati. «In vista delle nuove big challenge per i lighthouse – afferma Paolo Galli, Product and Innovation Manager di Hsd – abbiamo già fatto qualche passo in avanti nell’ottica dell’integrazione della filiera a monte e a valle con il progetto Electrospindle 4.0». Electrospindle 4.0, si tratta di realizzare l’elettromandrino interconnesso, del tutto sensorizzato e digitalizzato, in grado di trasmettere una pluralità di informazioni relative a diverse grandezze da “incrociare” in un apposito “data lake”. «Una sfida – continua Paolo Galli – nella realizzazione di una nuova generazione di prodotti innovativi e un prototipo di linea di produzione a zero difetti, che si basa sulla raccolta e l’impiego di dati generati dai prodotti, dai fornitori e dai processi di produzione per rilevare difettosità e promuovere impieghi ottimali ed efficienti dei prodotti a qualsiasi livello e fornire così modelli di impiego e di progetto ottimali».

Con Zero Defects, l’Impianto Faro mira a diventare il primo Lighthouse Plant con questa caratteristica: una control room centralizzata sarà in grado di garantire i più elevati standard di qualità avvalendosi di sistemi di diagnostica innovativi per rilevare in anticipo potenziali difettosità nella progettazione, nei componenti, nel processo costruttivo. Hsd progetta, produce e commercializza elettromandrini, teste birotative e componenti tecnologicamente avanzati per la lavorazione del metallo, leghe, materiali compositi e legno. Vanta una struttura di 8mila mq organizzata secondo i principi della produzione Just in time. Opera attraverso l’Headquaters in Italia e 5 sedi localizzate nei principali mercati mondiali. HSD fa parte del Gruppo Biesse, un’azienda internazionale che progetta, produce e distribuisce sistemi e macchine per la lavorazione dei materiali per i settori furniture, housing & construction, automotive ed aerospace. È quotata dal 2001 al segmento Star di Borsa Italiana. Realizza l’85% del proprio fatturato consolidato all’estero, opera in più di 160 Paesi grazie a 13 stabilimenti produttivi e ad una presenza diretta nel mondo con 37 showroom e un’ampia rete di rivenditori.

L’impianto faro di Abb sta realizzando la digital supply chain ed è avanzato nella sostenibilità industriale

Per il manager dei processi avanzati e delle tecnologie Abb Fabio Golinelli il Lighthouse ha già intrapreso la strada delle nuove Big Challenge: «In tema di sostenibilità, con il fotovoltaico sulle fabbriche e con l’inserimento di sensori intelligenti negli interruttori per monitorare il consumo energetico; quanto alla filiera, abbiamo organizzato, insieme a Cfi, una challenge sulla manifattura additiva, Xfoic (Xfactory open innovation challenge): per ora abbiamo selezionato tre aziende. Una diventerà nostro fornitore». Il Lighthouse di Abb, colosso delle infrastrutture per l’energia e dell’automazione comprende gli stabilimenti di Dalmine, Santa Palomba e di Frosinone. Nei tre impianti si produce l’intera gamma di interruttori: rispettivamente, media, bassissima e bassa tensione. L’investimento è stato pari a 11,4 milioni di euro, e contempla un contributo pubblico di 2,5 milioni: 2,3 dal Mise e 253mila euro dalle Regioni Lombardia e Lazio.

Per Golinelli «avere una fabbrica a Dalmine (Bergamo) a 45 km dal centro di Milano, è un lusso: sosteniamo dei costi molto più elevati della concorrenza dei paesi emergenti. Per avanzare sui mercati, dobbiamo essere più competitivi; e, per esserlo, serve un’iniezione continua di innovazione». Pertanto, la roadmap del Lighthouse contempla sette obiettivi: la fabbrica virtuale; i flussi di processo autonomi; i robot collaborativi; la manutenzione predittiva; la qualità zero-difetti; la salute, la sicurezza e l’ambiente smart; e infine la digital supply chain. Quest’ultima rappresenta, secondo l’azienda, il traguardo più importante e ambizioso, consistendo nella completa integrazione della filiera.

Ori Martin Tenova, la “Cyber Physical Factory dell’acciaio” è anche sostenibile

«Quanto alle nuove Big Challenge – ha affermato il R&D manager di Ori Martin Maurizio Zanforlin – il Lhp è attivo in tema di sostenibilità e circolarità, visto che ha sviluppato una filiera per gestire i rottami metallici. Inoltre, essendo una fabbrica energivora, ha sviluppato algoritmi per ridurre i costi. Quanto al footprint, stiliamo una certificazione ambientale mensile». Il Lighthouse Plant mette insieme l’utilizzatore e il fornitore di tecnologia. Il primo è la Ori Martin, azienda siderurgica bresciana che produce (da ciclo elettrico) acciai speciali per automotive, per la meccanica, per le costruzioni e per altro. Tenova invece, società con sede a Castellanza (Va) è specializzata in soluzioni per l’industria metallurgica e mineraria del Gruppo Techint. L’accordo di programma tra il Mise e la Regione Lombardia è stato finalizzato a febbraio del 2019. Prevede un investimento triennale pari a 8,2 milioni, comprensivo di un contributo da enti pubblici di 1,8 milioni, dei quali 1,6 dal Mise e 181mila dalla Regione.

L’obiettivo è quello di diventare la “Cyber physical factory dell’acciaio”, e cioè una fabbrica intelligente basata su una struttura cloud ibrida, in grado di mettere in comunicazione tutti i macchinari e di sfruttare i dati grazie a sensori avanzati e a sistemi di machine learning: ora tutte le aree produttive sono controllate dall’AI. Si declina in quattro sub-obiettivi: riduzione dei costi di produzione, trasparenza, tracciabilità e sostenibilità del processo produttivo, maggiore flessibilità e aumento della sicurezza sul posto di lavoro.

Hitachi Rail, nuovi prodotti e buoni risultati in termini di qualità-costo anche grazie al lavoro sulla filiera

In tema di Big Challenge, per Fulvio Rinaldi, Head of Rolling Stock Operational Efficiency di Hitachi Rail «il Lighthouse ha lavorato molto sulla filiera, coinvolgendo cinque enti di ricerca tra cui il Cnr di Milano e Bari, che a loro volta hanno impegnato molte tra piccole e medie imprese e start-up. Si sono raggiunti buoni risultati in termini di qualità-costo, con esperienze fruibili e replicabili dai fornitori». Hitachi Rail è global provider di soluzioni ferroviarie per il materiale rotabile, il segnalamento, l’assistenza, la manutenzione, la tecnologia digitale e i progetti chiavi in mano con la mission di contribuire alla società attraverso lo sviluppo di soluzioni avanzate per il trasporto ferroviario. Quello dell’Impianto Faro è un progetto «nato in officina», nel senso che si è avvertita la necessità di rinnovare i processi produttivi e quelli legati alla progettazione e al controllo della qualità. Di qui l’idea di sviluppare un piano di reindustrializzazione di tre degli impianti italiani di Napoli, Pistoia e Reggio Calabria. Ciò comporta un investimento triennale di 68,3 milioni (circa 4 per gli enti di ricerca), comprensivi di un contributo pubblico di 26 milioni (circa 3 per gli enti di ricerca), di cui 16 dal Mise e quasi 10 dalle Regioni Campania, Calabria e Toscana.

Per Rinaldi «quello ferroviario è un mercato sfidante. Ma grazie all’impegno del Lighthouse sul fronte dell’innovazione, stiamo omologando un treno regionale ibrido e una nuova piattaforma per tram a basso consumo con l’opzione di trazione da alimentazione a batteria». Hitachi Rail ha implementato un nuovo Plm (Product Lifecycle Management) per ottimizzare tempi e costi del ciclo di vita del prodotto, piattaforma informatica che consente la collaborazione integrata con i partner di progettazione. Ha anche rinnovato l’infrastruttura IT; ha inserito la robotica per la saldatura e sistemi di progettazione e simulazione più aggiornati; ha avviato infine attività di ricerca in vista dell’omologazione virtuale, della manutenzione predittiva, del risparmio energetico, di convertitori di potenza e motori di trazione più competitivi.

Con Opificio Digitale, tutto l’ecosistema industriale avanzato che ruota attorno a Wärtsilä cresce all’unisono

Per il general manager smart manufacturing & innovation di Wärtsilä Italia Giuseppe Saragò, quanto a Big Challenge «l’avanzamento della filiera è fondamentale per Opificio Digitale. Se l’ecosistema di piccole e medie imprese che lavora con noi non riesce a tenere il passo nell’innovazione, non possiamo crescere. Occorre condividere i dati e le grandi aziende devono trovare il coraggio di affidare parte delle soluzioni alle Pmi. È quello che stiamo facendo». Il capofila di Opificio Digitale è Wärtsilä Italia, filiale italiana di Wärtsilä, azienda finlandese specializzata soprattutto nella fabbricazione di sistemi di propulsione e generazione d’energia per uso marino e centrali elettriche. Wärtsilä ha registrato un fatturato netto, nel 2020, pari a 4,6 miliardi di euro ed è quotata al Nasdaq Nordic. Con circa 19mila dipendenti, la società opera in più di 180 sedi in oltre 80 Paesi in tutto il mondo. Gli altri partner di Opificio Digitale sono il Cnr, l’Area Science Park ed Ey Teorema; è cofinanziato da Mef e Regione Fvg.

Gli obiettivi di Opificio Digitale sono sostanzialmente due. Anzitutto, la realizzazione un ecosistema industriale avanzato (Smart Manufacturing ecosystem) con la realizzazione di una piattaforma software open source di supporto alla produzione da condividere lungo tutta la filiera produttiva. Si tratta di passare dalla fabbrica 4.0 alla filiera 4.0. Il secondo è quello di dar vita ad uno spazio collaborativo, un luogo fisico all’interno degli stabilimenti di Wärtsilä Italia a Trieste dove poter interagire e condividere tecnologie con università, centri di eccellenza e aziende. In pratica, da questo progetto che durerà 36 mesi ci si attende la crescita integrata e rapida dell’ecosistema che ruota attorno a Wärtsilä Italia: condividendo il software open source si accelererà la digitalizzazione di piccole e medie imprese che non avrebbero le risorse per evolvere in autonomia, si integreranno i sistemi, si miglioreranno i processi produttivi. Anche per questo Lhp una delle sfide è stata affrontata grazie alla challenge XFactory, condotta dal Cfi.

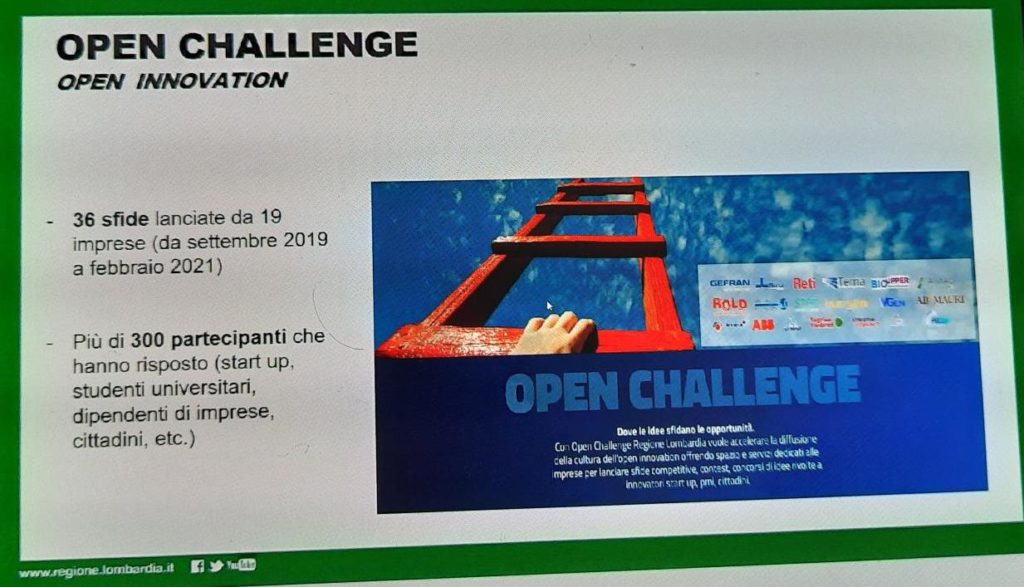

XFactory l’open innovation di Cfi per i Lhp

Nei progetti Lhp un elemento essenziale è rappresentato dall’inclusione di aziende o centri di ricerca, per accelerare e diversificare il processo innovativo nella creazione di soluzioni avanzate. Pe questo, il Cluster ha supportato i Lhp con un modello di open innovation e organizzando tutte le azioni necessarie alla trasmissione delle sfide proposte dai partner di progetto verso l’ecosistema delle start-up e Pmi innovative, con l’iniziativa XFactory e il supporto delle piattaforme Open Challenge di Regione Lombardia e Oiman. Nel 2018 Ansaldo Energia, poi nel 2019 Abb e Ori Martin–Tenova e nel 2021 Wartsila, hanno individuato 4 sfide, che sono state divulgate con le due piattaforme, per le quali sono entrate in contatto complessivamente con 400 realtà innovative e attraverso il processo di selezione coadiuvato dal Cluster, hanno selezionato alcune start up e un’università, come proponenti delle soluzioni più adeguate alle loro esigenze d’innovazione. In premio hanno avuto la commessa per sviluppare la soluzione nell’impianto del Lhp.

Durante l’incontro del LHPClub, con la moderazione del cluster manager Paolo Vercesi e di Franco Megali vp e ceo Italy di Siemens Digital Industries Software, alcune di questi selezionati con la presenza di Silvia Mosci di Camelot, Nicola Mariussi di EN4 Saverio Pagano di SmartTrack e Ferdinando Auricchio dell’università di Pavia, hanno ragionato sulle nuove tecnologie su cui si focalizzano le esigenze delle aziende che, attraverso la trasformazione digitale, intendono migliorare le componenti di impianto, mantenendo integrazione con le altre aree. Franco Megali ha illustrato che trai i risultati del progetto Ccoi Cluster Crowd Open Innovation, una survey ha indicato l’area delle Human Resources come quella più interessante per un intervento aperto alle soluzioni delle startup, dove appunto spiega Megali sia compito delle hr definire il “what” cioè come fare a far crescere l’azienda attraverso l’innovazione e “how” vale a dire come farlo, spetti alla direzione, consolidando il valore delle innovazioni adeguando le competenze che si trovano all’interno delle aziende, condizione necessaria per passare dalla attuale facilità nel trovare una soluzione tecnica a una efficace implementazione nei processi aziendali. Mosci di Camelot ha sottolineato l’importanza di mantenere i giovani oltre che vicini alle problematiche dei clienti, anche coinvolti con le attività svolte dalla start-up coi centri di ricerca. Mariucci di EN4 ricorda che le aziende innovative devono alzare lo sguardo verso gli orizzonti delle grandi imprese, come succede nei progetti Lhp. Saverio Pagano di SmartTrack condivide l’importanza delle iniziative come Xfactory, perché portano a dialogo realtà smart, magari abituate a misurarsi solo in un settore o solo attraverso la propria tecnologia, ad aprirsi nell’ascolto delle esigenze della grande impresa, che diventa terreno fertile per la messa a terra delle nuove tecnologie, con orizzonti temporali estesi, così che si verifichi davvero la quarta rivoluzione industriale.