Si potrebbe dire che è un caso di serendipità, termine che indica la scoperta di una cosa mentre se ne stava cercando un’altra. Si tratta in effetti anche di una situazione che si verifica frequentemente nell’ambito della ricerca scientifica, le scoperte vengono fatte quando in realtà si sta indagando su qualcos’altro. Nel mondo dell’innovazione tecnologica, invece, è più raro. Latteria Soresina è diventata un caso di eccellenza nell’innovazione tecnologica in chiave 4.0 partendo da un’esigenza logistica. Per la precisione, ci spiega Alberto Spinelli, logistic and S&OP manager, «da un demand planning. Volevamo avere in magazzino i prodotti che servono quando arrivano gli ordini, per poterli evadere».

Da qui a digitalizzare due line di produzione in chiave 4.0, e a progettare l’innovazione dell’intero stabilimento produttivo, il passo in genere non è per niente breve. «Succede nell’1 per mille dei casi nel mercato IT» aggiunge Alexander Vannas, Application Director Alleantia, partner del progetto di digitalizzazione di Latteria Soresina. Una case history a cui Industria Italiana ha già dedicato spazio in passato, ma che ora acquisisce un nuovo elemento: in vista c’è il progetto di un Mes, manufacturing execution system, quindi di una digitalizzazione che abbracci oltre alle due linee che sono già state rese 4.0, l’intera produzione aziendale.

La chiave di volta di questa storia di digitalizzazione è arrivata nel momento in cui Latteria Soresina ha risposto a un bando di Made, il competence center 4.0 milanese. Grazie al quale è poi entrata in contatto con i partner tecnologici del progetto, Alleantia, Quin, Sogetel. Ne abbiamo parlato con i protagonisti nel corso di Bimu, la biennale delle macchine utensili, dei robot e dell’automazione, facendoci raccontare un progetto che contiene elementi fondamentali per innovare l’impresa: approccio consulenziale che parte dall’ascolto per arrivare a un progetto su misura, contaminazione fra le competenze dell’impresa manifatturiera e i partner tecnologici, il ruolo del competence center, il processo decisionale all’interno dell’azienda. Andiamo con ordine.

Il processo decisionale all’interno dell’azienda

Riprendiamo, dunque, dal demand planning. Visto che l’esigenza di partenza era rappresentata da un software per gestire il magazzino, prosegue Spinelli, «io mi aspettavo un demand planning, un ordine di produzione che però veniva fatto dal mio ufficio. Poi, ho scoperto che non funziona così, ci vuole un ordine condiviso, e quindi bisogna avere un software che consenta di fare il salto». A questo punto, inizia il percorso decisionale all’interno dell’azienda. «Io, da visionario, volevo portare a casa questa cosa. La prima proposta è stata di fare tutto internamente, ma non ha funzionato. Mancavano le competenze necessarie, e anche la convinzione. Se l’azienda non ci crede i progetti non decollano. Allora ho chiesto un consulente. E’ durato due giorni». Un approccio diverso, top down e non concentrato invece sulle reali caratteristiche dell’azienda.

Il bando Made

Infine, «ho visto il bando di Made, e ho preso l’occasione al volo. Ho scritto il progetto, da lì è iniziato tutto. Made ci ha proposto Quin, che in quel momento poteva fare al caso nostro, li abbiamo incontrati, ci hanno fatto una proposta con un approccio step by step. E devo dire che così ho scoperto il mondo della consulenza che sa fare il suo mestiere. Sono arrivati in azienda ci hanno chiesto di spiegare con precisione quello che facevamo, per conoscere il nostro sistema di produzione. Ci è mancato che imparassero pure a fare il formaggio». In parole semplici, «si sono messi molto in ascolto, non sono arrivati con slide pirotecniche. Hanno scoperto quali cose erano già nell’erp (il gestionale, ndr), e quali nella testa delle persone».

La strategia consulenziale, dall’ascolto al su misura

Qui interviene il partner in questione, Stefano Rigonat, head of operations consulting di Quin: «non esistono soluzioni precostituite, l’approccio step by step è determinante, e rappresenta il nostro modo di lavorare. Di soluzioni tecnologiche ce ne sono tante, bisogna sceglierle come un vestito su misura. Quindi, si comincia da una fase di ascolto, e poi si scelgono le soluzione tecnologiche (fra quelle che già esistono) che portino valore all’azienda, in questo caso a Latteria Soresina. Non poteva essere un sistema fotocopiato, calato dall’alto, ma nemmeno qualcosa che parte da zero. Alla fine abbiamo presentato delle slide, che rappresentano la roadmap delle cose che abbiamo fatto nei primi 12 mesi».

L’implementazione e la realizzazione del piano

Tutto questo succede nel 2020, la fase di assessment è partita a settembre ed è terminata alla fine dello stesso anno. Poi i vari step: il demand planning con l’ordine di produzione condiviso, l‘implementazione dall’ordine di produzione condiviso alla sequenziazione dell’ordine, «nello scorso mese di giugno abbiamo cominciato a interfacciare un paio di linee per il 4.0, perché avevamo l’asseverazione». E’ uno degli step procedurali necessari per utilizzare gli incentivi 4.0. «Abbiamo iniziato i piani incentivanti per due linee di produzione, e abbiamo proseguito con Alleantia. Eravamo già pronti per la sequenziazione, avevamo bisogno di un mini Mes per poter dialogare con le macchine». Qui, come detto, interviene Alleantia. Il sistema messo a punto, risponde alle esigenze fin qui descritte: adeguare costantemente la produzione alla disponibilità e all’andamento del mercato, «oggi ci sono anche da considerare i costi energetici e di produzione», sottolinea Alexander Vannas. Il sistema acquisisce i dati dalla macchina e li rende disponibili via app, e viceversa. La difficoltà principali, prosegue Vanna, è rappresentata dal fatto che «ci sono macchine vecchie e nuove, e comunque diverse fra loro», che vengono dotate di software (possono essere a bordo oppure nello stabilimento) interconnesse attraverso IoT e cloud. Il Mes, che è di Sogetel (partner Alleantia), gestisce programmazione, pianificazione, gestione impianti, risparmio energetico, funzionamento.

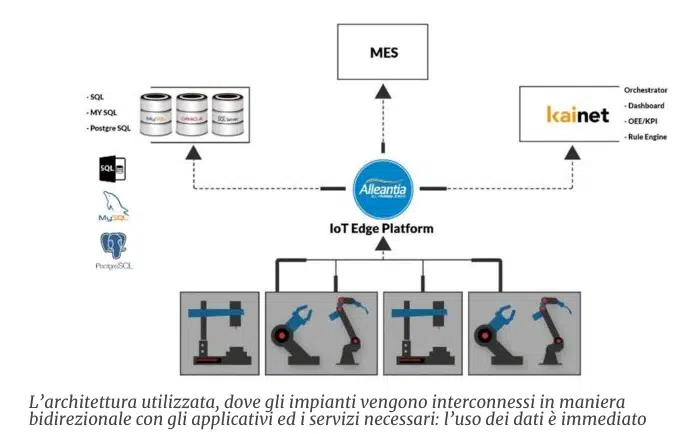

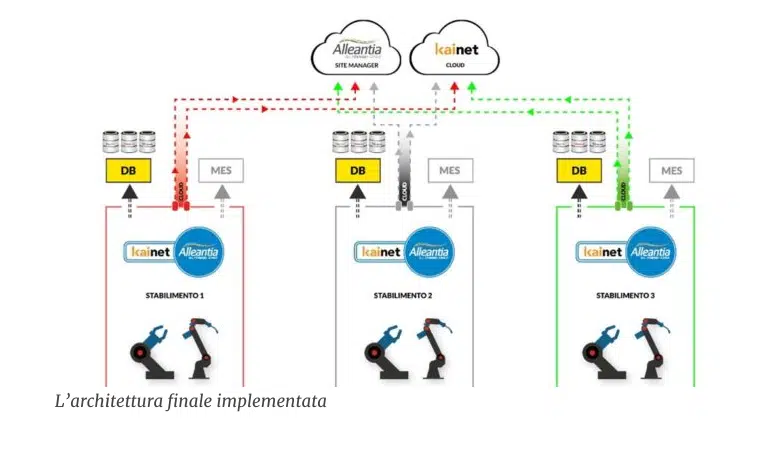

Nel dettaglio, ecco l’architettura utilizzata: tramite protocolli di comunicazione avviene il dialogo diretto con le macchine e gli impianti, ovvero Plc, inverter, gruppi frigoriferi, sensori (Alleantia supporta i principali protocolli nel mercato dell’automazione e impianti, come Siemens S7, Modbus, EtherNet/Ip, Omron Fins, Mitsubishi Melsec, Opc Ua, in maniera bidirezionale). I dati vengono acquisiti e storicizzati in locale sull’hardware, inviati verso ulteriori applicativi con connettori anch’essi plug&play che nel caso di interruzione di comunicazione contemplano funzionalità di storicizzazione e gestione “code”, per evitare la perdita dei dati non inviati. Il sistema converte i dati, crea tabelle e popola database di diverse tipologie, invia streaming di dati su cloud Azure (Microsoft), Aws (Amazon), soluzioni open via “Mqtt”. Gli applicativi terzi possono prendere i dati, usarli ed elaborarli, inviare comandi o dati di ritorno attraverso per esempio il connettore Rest Api (autenticate) o altri connettori (Mqtt, IoT Azure, Aws). La piattaforma Alleantia è in grado di abilitare anche ulteriori moduli e soluzioni dei propri partner certificati che vendono servizi “verticali”.

Le due linee di produzione digitalizzate

«Ora – prosegue Spinelli – dal nostro sistema di demand e production planning sequenziamo e passiamo al mini mes oltre agli ordini anche le ricette alle macchine. Abbiamo portato nel nostro mondo Vision, (è il nome del sistema), gli ordini entrano direttamente dall’erp (sono ordini a commessa, non a stock, quindi con delle specifiche). Entrano nel mini Mes, l’operatore vede tutti gli ordini sequenziati, li fa partire, facendoli partire c’è anche il settaggio delle macchine. E alla fine c’è la chiusura dell’ordine». Questo è il funzionamento della prima linea asseverata, che è appunto una linea di produzione.

La seconda, invece, è quella che effettua la legatura del provolone, una fase di inizio produzione. Qui, il processo che avviene sulla linea è diverso, prevede innanzitutto la decisione su quali provoloni andare a legare. I dati presi dal gestionale vengono passati dal mondo Vision, da cui partono gli ordini di produzione, che sono fatti in modo specifico per la legatura. «Il mini Mes prende questi ordini, li passa alla macchina, che li elabora ed esegue tutte le operazioni necessarie. Per fare questa operazione di digitalizzazione della seconda linea ci abbiamo messo tre settimane, perché il lavoro vero lo avevamo già fatto prima. Se hai un demand che ti porta al production planting, poi intrecciare i sistemi è più semplice».

Prossimo step: il Mes

Nel frattempo l’azienda ha deciso di rivedere tutta l’infrastruttura digitale, facendo quindi un ulteriore passo avanti rispetto alla digitalizzazione di due sole linee produttive. «E per quello che riguarda questo progetto, il punto fondamentale è il Mes. Quindi, non più avere su ogni linea un mini mes, ma arrivare a un mes aziendale, che gestisca i dati di andata e ritorno sulla produzione». E’ in corso ora una fase di assessment, che finirà entro fine anno. Il progetto entra in produzione nel 2023, «non è rimandabile troppo, abbiamo già le linee predisposte, stiamo pensando di mettere dei cobot (robot collaborativi), partirà il magazzino automatico, il primo di Latteria Soresina». Progettare la digitalizzazione del magazzino è più facile, «abbiamo già un wms (wharehouse management system, gestionale di magazzino) integrato nell’erp, dovevamo solo farlo parlare con il sistema e avere i dati di ritorno perché quelli di andata li abbiamo già».