di Marco de’ Francesco ♦ Ai vantaggi dell’utilizzo del Digital Twin per la progettazione e il funzionamento delle macchine, la multinazionale tedesca affianca ora la tecnologia Time Sensitive Networking, un nuovo standard di comunicazione industriale che ottimizza il coordinamento tra le macchine

Il “digital twin della macchina o della fabbrica”: questa definizione, già in uso in Siemens – primo automation provider nel mondo e gigante dell’elettrificazione – dovrebbe cambiare il volto dell’industria. Si tratta di una virtualizzazione che non si limita alla simulazione dei controlli a logica programmabile e dei servizi di automazione digitalizzati ma che riproduce il modello fisico della macchina e favorisce la progettazione assistita. Si possono così riprodurre gli effetti di variazioni indotte dagli operatori sul comportamento delle macchine, ottimizzandone il funzionamento e il rendimento ed evitando problemi anche di rilievo. Grazie al software, si gioca d’anticipo e si risparmia. Ne abbiamo parlato con Massimiliano Galli, Head of PLC Sales di Siemens Italia.

Una macchina o una fabbrica e il loro gemello digitale

Grazie alla simulazione, si possono valutare gli effetti di modifiche sul comportamento di macchine e processi produttivi, evitando problemi anche di rilievo, con evidenti benefici in termini di costi. Sono questi i vantaggi del “digital twin”. Da una parte un robot Kuka, una macchina da lavoro, progettata e sviluppata in Tia Portal, (Totally Integrated Automation Portal: offre un accesso illimitato ad una gamma completa di servizi di automazione digitalizzati, dalla pianificazione digitale all’ingegneria integrata fino al funzionamento trasparente). La nuova metodologia di sviluppo e design delle macchine accorcia i tempi di immissione sul mercato, ad esempio mediante strumenti di simulazione, aumentando la produttività dell’impianto attraverso ulteriori funzioni di diagnostica e gestione dell’energia e offrendo al contempo una flessibilità più ampia grazie ad una interazione modulabile con i sistemi informatici di fabbrica.

Queste nuove opzioni avvantaggiano gli integratori di sistemi, i costruttori di macchine e gli operatori di impianti. Il TIA Portal è quindi un gateway per l’automazione nell’impresa digitale, parte della Digital Enterprise Suite che, insieme a PLM e MES, integra la gamma completa di offerte di Siemens per le aziende nel loro percorso verso Industria 4.0. Dall’altro lato abbiamo il gemello digitale, «realizzato – ha affermato Galli – grazie all’interazione tra TIA Portal e Mechatronics Concept Designer (MCD)». Quest’ultimo va inteso come « un approccio multidisciplinare alla progettazione delle macchine che abbatte le barriere tra ingegneri elettrici, meccanici e di automazione. Si tratta di progettare più velocemente con una qualità più elevata. L’offerta Siemens offre una soluzione end-to-end che consente la collaborazione multidisciplinare, il riutilizzo delle conoscenze esistenti, la riduzione del time-to-market e un migliore processo decisionale».

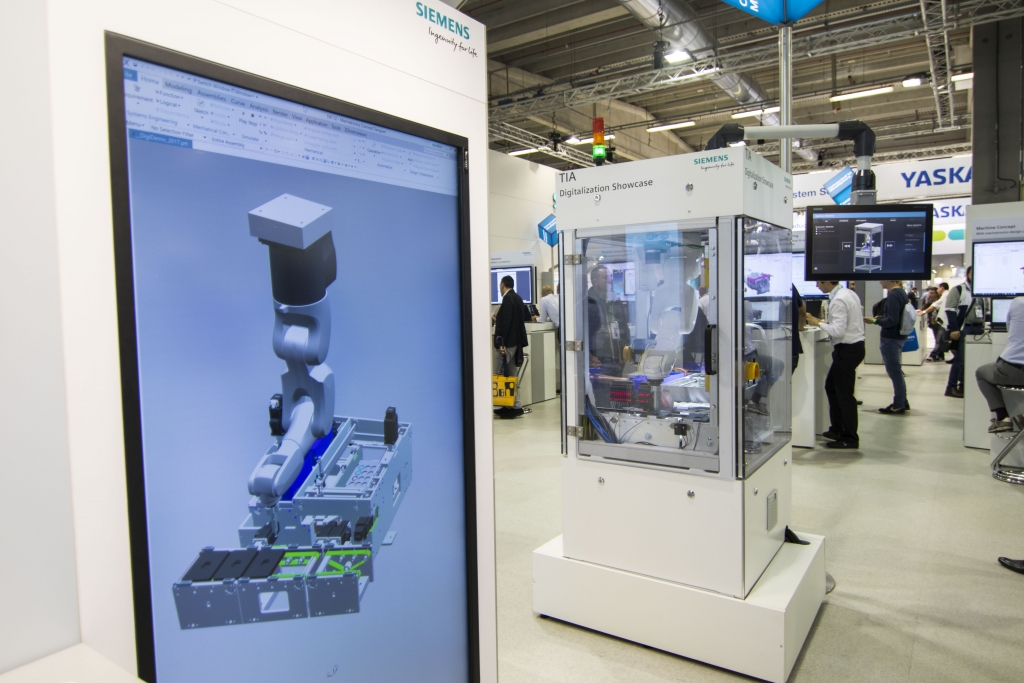

Tornando alla macchina e al suo gemello digitale, grazie all’esempio illustrato da Galli, (una realizzazione materialmente visibile all’SPS di Parma, la fiera dell’automazione) «da una parte c’è una macchina pick and place con robot antropomorfo, dall’altra l’intero modello fisico della macchina stessa visualizzato in 3D, attraverso il Cad. In parallelo il Tia Portal e il Plc (controllore a logica programmabile per l’industria specializzato in origine nella gestione o controllo dei processi industriali, ndr.) virtuale. In questo modo, l’operatore ha la possibilità di lavorare sul progetto di macchina simulata, così come farebbe sulla macchina reale. Ha così il vantaggio di poter apportare tutte le modifiche e aggiustamenti necessari, lavorando direttamente sul gemello digitale della macchina. Simulando le variazioni sulla macchina virtuale è così possibile evitare problemi e guasti nella fase di realizzazione della macchina reale, con conseguenti benefici anche in termini di costi. E’ inoltre possibile fare simulazioni in cui il gemello digitale e la macchina reale possono funzionare in sincrono» aggiunge Galli.

Tradurre in realtà il digital twin non richiede tempi lunghi. Il caso Easysnap.

Ma quanto tempo occorre per sviluppare nella pratica il concetto di digital twin dell’automazione? «Con Easysnap – ha affermato Galli – si parlava di settimane». Easysnap Technology è una giovane realtà emiliana titolare di una nuova tecnologia di packaging: una confezione per liquidi e semiliquidi che consente di erogare il contenuto in modo preciso, pulito e senza sprechi, con vantaggi in termini di usabilità e accessibilità. La macchina che produce le confezioni (Pulsar 351), assai avanzata (anche quanto ad analisi predittiva) è stata realizzata anche grazie alle competenze di Siemens. Industria Italiana se ne è occupata qui. « Pulsar 351, proposta in quattro configurazioni standard, produce 320 unità Easysnap al minuto (40 cicli, 8 linee). Le macchine Easysnap erano già l’esito di una tecnologia avanzata ma Pulsar 351 può definirsi il frutto di un percorso 4.0 completo, iniziato con la realizzazione di un gemello virtuale che ha consentito sia la prototipazione che la simulazione virtuale prima dell’inizio della produzione reale, con benefici in termini di costi» afferma Galli che aggiunge, «d’altra parte quando si acquisisce familiarità con i tool, si verifica una abbreviazione dei tempi di lavorazione. Si tratta di benefici considerevoli che rappresentano una grande novità per le imprese che Siemens supporta attraverso la sua Digital Enterprise Suite».

Il digital twin di Siemens parte integrante della Digital Enterprise Suite

«La Digital Enterprise Suite offre un portafoglio integrato di software industriale e automazione per l’industria discreta e di processo. Ciò consente ai produttori di prodotti, ai costruttori di macchine e linee (ma non solo) di integrare e digitalizzare la loro intera catena del valore, compresi i loro fornitori». Sempre secondo Siemens «la messa in servizio di una nuova macchina di produzione, cella o linea è una fase critica nella vita di un progetto: spesso, solo poco prima dell’approvazione, si impara se l’intero sistema, con i suoi componenti meccanici, elettrici e di automazione, lavora insieme come programmato. Un comportamento imprevisto porta rapidamente a ritardi e costi maggiori. La messa in servizio virtuale riduce drasticamente questo rischio».

Time-Sensitive Networking, il nuovo standard di trasmissione simultanea di dati digitali che promette di cambiare il volto dell’industria

Con una qual certa poesia, il giornalista Christian Buck descrive così gli attuali sviluppi: «Gli utenti industriali e il costruttore di automobili si stanno già preparando a utilizzarlo. Le braccia d’acciaio si muovono perfettamente al passo l’una con l’altra e agitano le pinze verso l’osservatore. Nemmeno il minimo ritardo si nota quando i due robot industriali eseguono il loro grazioso balletto». Questo «perfetto coordinamento» è legato ad una nuova tecnologia «che sta inaugurando una nuova era della comunicazione industriale: Time-Sensitive Networking (TSN)». Per Galli «sarà di certo il futuro standard di comunicazione che permetterà di superare gli attuali limiti delle reti Ethernet». Uno standard che promette di cambiare l’industria. Va detto che per 40 anni un modello di trasmissione dei dati digitali tramite cavi ha regnato incontrastato: Ethernet. Che però aveva una pecca: non c’era garanzia circa il tempo di ricezione dei pacchetti di informazione. Poco male, se si tratta di una mail. Un guaio grosso, se si tratta di qualcosa legato ai processi industriali. Attualmente, nel mondo dell’industria, si usa pertanto Profinet, che però ha dei limiti in quanto non riesce a dare garanzia di certezza assoluta sulle prestazioni in presenza di diversi protocolli afferenti alla stessa rete.»

«TSN abiliterà tutti i dati, incluse le informazioni in tempo reale, a essere trasmessi attraverso una singola rete e simultaneamente» – scrive Buck. Galli a SPS ha mostrato due robot che si muovono in maniera asincrona sino a quando non viene abilitata la tecnologia TSN. TSN è ancora in fase di sviluppo da parte di diversi gruppi di lavoro che stanno contribuendo a standardizzare questa nuova tecnologia all’interno del framework IEEE 802.1 (Institute of Electrical and Electronics Engineers). Tali standard definiscono i meccanismi per la trasmissione di dati time-sensitive su reti Ethernet. Si tratta di estensioni che permettono una trasmissione di dati con una latenza molto bassa stabilita a priori e garantita, meccanismi avanzati di QoS (Quality of Services), un’elevata disponibilità di dati e la trasmissione parallela di diversi protocolli sulla stessa rete.

Le possibili applicazioni includono reti convergenti con streaming audio video in tempo reale e flussi di controllo in tempo reale utilizzati in impianti di controllo automobilistici o industriali. «Ci sarà un incremento nel trasporto di informazioni per unità di secondo – ha continuato Galli – e la possibilità di una coesistenza tra tipi diversi di trasmissioni real-time e non real-time. Per noi è una evoluzione di Profinet, un Profinet@TSN. Ci interessa perché l’impatto sull’industria sarà rilevante». Ma come funziona? In generale, la pianificazione e il Traffic Shaping consentono la coesistenza di diverse classi di traffico con priorità diverse sulla stessa rete, ognuna con requisiti diversi in termini di larghezza di banda disponibile e latenza end-to-end. Con TSN, sulla base delle esigenze del servizio, sarà possibile definire a priori la prestazione che sarà disponibile per ognuno dei flussi di informazione, creando una rete ad alta disponibilità e robusta, non dipendente dalle fluttuazioni di carico non predicibili, garantendo la consegna affidabile e tempestiva delle informazioni.

[boxinizio]

Siemens

Con circa 377 mila collaboratori nel mondo, l’azienda ha chiuso il 30 settembre l’esercizio fiscale 2017 con un fatturato di 83 miliardi di Euro e un utile netto di 6,2 miliardi di Euro. Presente in Italia dal 1899, Siemens è una delle maggiori realtà industriali nel nostro Paese con centri di competenza su software industriale e mobilità elettrica, un centro tecnologico applicativo (TAC) per l’Industria 4.0 e due stabilimenti produttivi. Siemens è al primo posto nel mondo per l’automazione, è leader nell’elettrificazione oltre a essere una delle aziende che hanno inventato l’Industria 4.0 e ne guidano lo sviluppo a livello globale. «Con un trend crescente – ha di recente affermato Giuliano Busetto, Country Division Lead Digital Factory e Process Industries and Drives di Siemens Italia – gli investimenti in R&S della società sono cresciuti. Siemens prevede di aumentare, a livello mondiale, gli investimenti in ricerca e sviluppo, nell’anno fiscale 2018 superando così i 5 miliardi di euro».

[boxfine]