«L’attesa è il futuro che si presenta a mani vuote». La pensava così Michelangelo, il genio universale che ha realizzato, in una sola vita, un’incredibile quantità di opere d’arte. È così anche nell’industria? L’atteggiamento attendista nei confronti dell’innovazione digitale è una tattica proficua? Secondo il partner di Kpmg Advisory Carmelo Mariano è di certo la posizione più diffusa in Italia: le aziende per lo più aspettano che una tecnologia sia matura, di uso comune, prima di adottarla. Anche quando hanno approfittato degli incentivi legati al piano Calenda, lo hanno fatto per rinnovare il parco macchine, ottenendo benefici più fiscali che operativi.

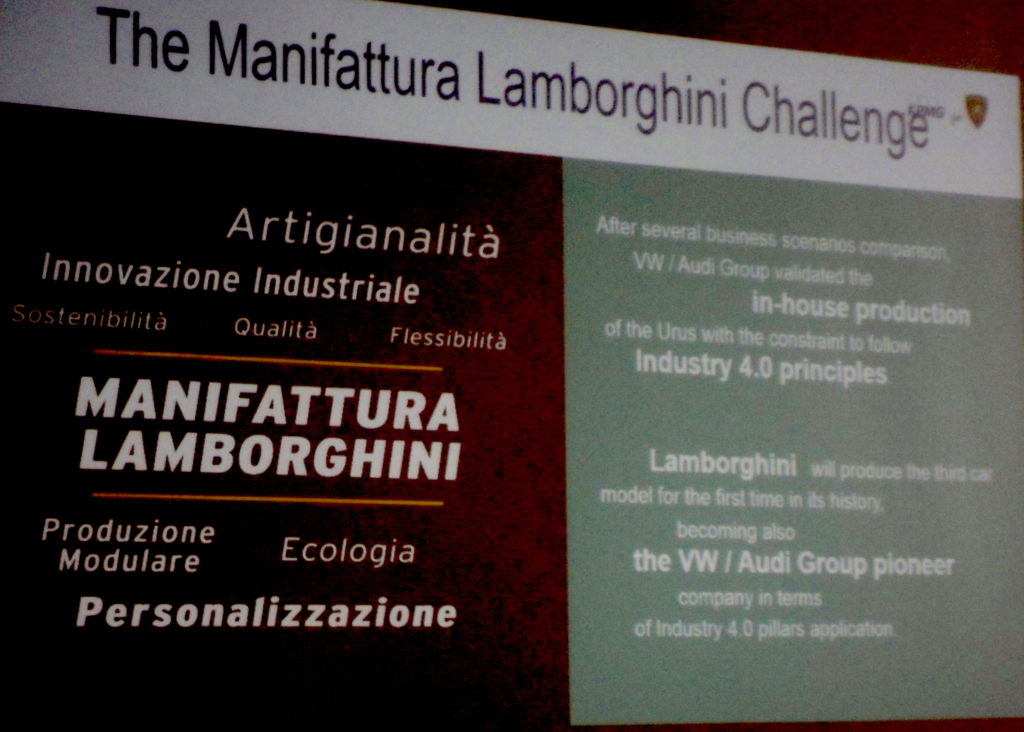

Occorre invece armarsi di coraggio, e intraprendere strategie “game changer” in vista della realizzazione di un nuovo prodotto-servizio e dell’ottenimento di più benefici – che alla fine si traducono in un solo effetto: una maggiore competitività. È il caso dell’operazione posta in essere da Lamborghini che, in partnership con Kpmg, ha avviato un percorso di digitalizzazione dello stabilimento di produzione di Urus, un’auto del segmento Suv – un nuovo territorio per un carmaker noto a livello globale per i bolidi di lusso. Grazie all’alto livello di automazione, l’azienda del gruppo Volkswagen ha ottenuto miglioramenti nell’efficienza di processo e nel controllo della qualità, nonché una generale semplificazione dell’ambiente It. Tutto ciò è emerso giorni fa dall’intervento di Mariano nel contesto dell’Emilia Digital Summit di Bologna, dedicato alla locale Motor Valley.

La discontinuità di prodotto e di processo nel caso Lamborghini

Si diceva dell’importanza di introdurre tecnologie dirompenti per produrre nuovi prodotti-servizi. Lamborghini è da sempre operativa nel mercato delle auto sportive di lusso. Si pensi alla Veneno: 740 cavalli, al costo minimo di 330mila euro. O alla Huracán, erede della Gallardo: 610 cavalli al prezzo di 200mila euro in su. Sono auto che appartengono allo stesso segmento. Per sostenere la crescita Lamborghini ha sviluppato una strategia per entrare in segmenti diversi, con forti elementi di discontinuità di prodotto. Di qui Urus, un superSuv con motore V8 a benzina, un biturbo da 650 cavalli di potenza e 850 Nm di coppia. Per realizzarlo, occorreva dar vita ad una nuova piattaforma produttiva. «Volkswagen avrebbe voluto produrre la vettura a Bratislava, perché lì vengono prodotti tutti i Suv del gruppo; Lamborghini, invece, anche approfittando del piano di incentivi 4.0, è riuscita a far sì che la nuova vettura fosse realizzata a Sant’Agata Bolognese».

Un concept innovativo e paradigmatico per Volkswagen

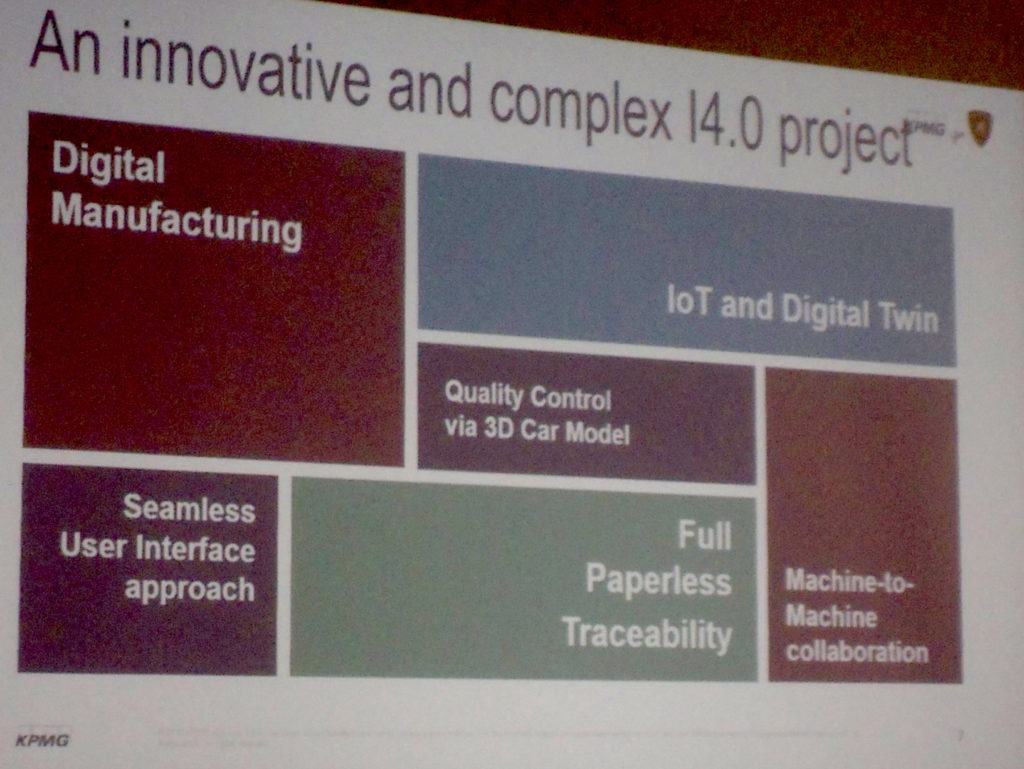

Di fatto, Lamborghini ha raddoppiato lo stabilimento italiano, da 80mila a 160mila metri quadrati. Si trattava di creare un nuovo impianto di verniciatura e di assemblaggio, e di farlo secondo il verbo della quarta rivoluzione industriale. In un certo senso, Volkswagen a Sant’Agata Bolognese ha sperimentato, nella produzione discreta, tecnologie che potrebbero essere applicate in stabilimenti di produzione di massa. «È stato realizzato un concept innovativo, una linea di produzione modulare in cui le vetture vengono spostate tra le varie stazioni con carrelli Agv (automated guided vehicle), e portate nelle isole di lavoro». Il livello di automazione è molto elevato. «Robot collaborativi – ha affermato Mariano – supportano gli operatori nelle attività di assemblaggio manuale: il lavoro svolto con maggiore sicurezza, e con maggiore ergonomia».

La soluzione in partnership con Kpmg

Per Mariano, «l’idea era quella di digitalizzare tutti i processi della linea di assemblaggio». Si trattava anzitutto di guidare l’operatore in tutte le fasi lavorative. Questi è stato dotato di un particolare braccialetto con tecnologia NFC, grazie al quale riesce ad inserirsi in sistema senza digitare nome e password. Il sistema verifica che che ci siano tutte lecondizioni per svolgere le azioni che saranno richieste all’operatore. Il sistema guida l’operatore passo per passo; nel caso in cui abbia qualche dubbio, dovrà solo consultare un monitor, dove troverà le istruzioni di montaggio. Anche le operazioni di avvitatura sono attivate dal sistema, che impartisce le sequenze in base ai cicli. In questo contesto di IIoT, tutti i dispositivi sono connessi, e componenti e prodotti sono tracciati. Nulla è più riportato sulla carta. Se l’angolo o le coppie di serraggio non sono corretti, la mancata conformità è rilevata automaticamente, e un carrello Agv sposta la vettura in un’area dove interviene un team specializzato che risolve il problema. L’operatore, poi, è assistito anche in fase di controllo di qualità. Per Mariano, «il tecnico ha la possibilità di vedere un modello 3D e di inserire un difetto facendo visual tagging, come se taggasse un amico su una foto di facebook. Qualcuno si prende in carico dell’anomalia e questa viene risolta». Tante sono le novità introdotte in Lamborghini. Ma, in definitiva, per Mariano il grande vantaggio è questo: «Al di là del fatto che sono state eliminate inefficienze e attività a basso valore aggiunto, il beneficio più rilevante è che l’utente utilizza la stessa, unica, interfaccia grafica per interagire con tutti i sistemi della linea di assemblaggio. Per Lamborghini era fondamentale che l’operatore non dovesse saltare da un sistema all’altro per replicare i dati».

L’importanza della tempistica

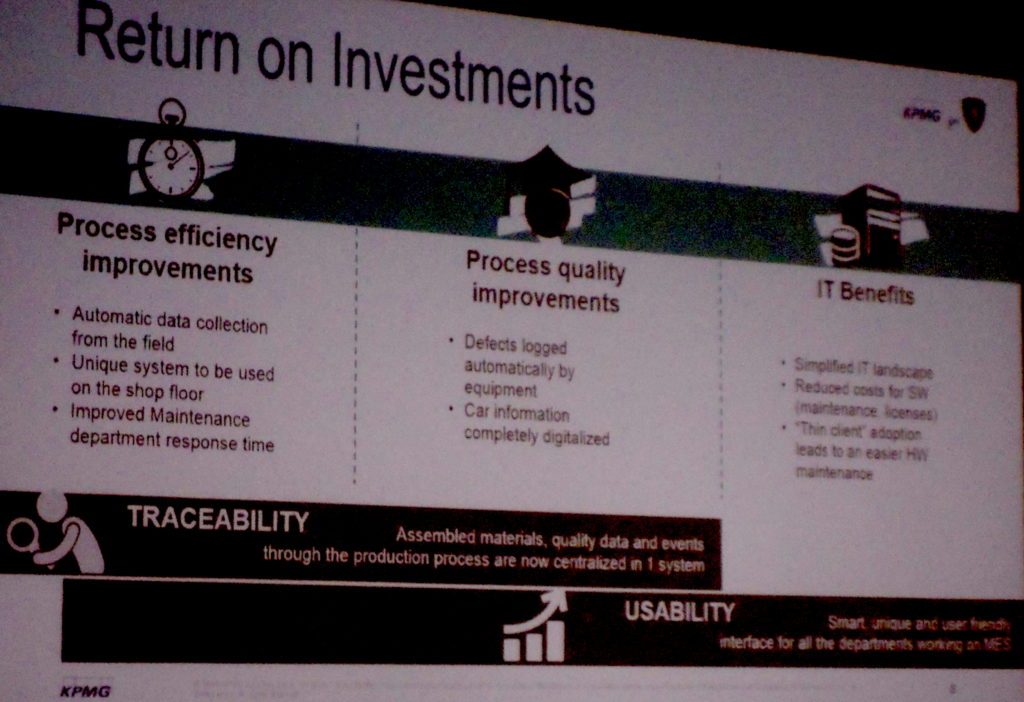

Secondo Mariano, complessivamente i benefici sono stati di tre tipi: anzitutto i miglioramenti nell’efficienza del processo, con la raccolta automatizzata dei dati dallo shopfloor, con un unico sistema di controllo, e con i progressi in termini di manutenzione; poi quelli sul controllo di qualità, grazie alla realizzazione di modelli 3D e alla tracciabilità; infine quelli relativi all’It, che ora presenta un «scenario applicativo e infrastrutturale semplificato». Grazie all’ampliamento, l’azienda conta di aumentare la capacità produttiva sino a 7mila esemplari; e cioè, in sostanza, di raddoppiarla. Nei progetti a breve termine dell’azienda, una berlina a quattro porte che debutterà nel 2021 e una nuova Huracán ibrida con batterie di nuova generazione che consentiranno all’auto di percorrere lunghi tratti ad energia elettrica. Quest’ultimo modello sarà in vendita dal 2022.

«Se Lamborghini avesse avuto in mente di realizzare la mera sostituzione del parco macchine, tutti questi risultati non sarebbero stati conseguiti. E se non avesse trovato il coraggio di fare da apripista con certe tecnologie, oggi non avrebbe tratto i benefici che queste le hanno arrecato. Se le aziende seguissero l’insegnamento che si ricava dal caso Lamborghini, si potrebbe davvero dare un impulso considerevole alla crescita del settore manifatturiero».