Il muro che divideva It e Ot sta crollando. Grazie all’edge computing, chief information officer, responsabili di plant e direttori delle operation possono oggi condividere informazioni trasversalmente a tutte le aree aziendali. I dati non sono più confinati su macchine e impianti ma diventano merce preziosa per avere un pieno controllo dell’operatività. Su questo nuovo paradigma collaborativo Siemens ha fondato la piattaforma Industrial Edge che permette di orchestrare il provisioning delle applicazioni direttamente allo shop floor, fornendo potenza elaborativa e di storage a bordo macchina.

Applicazioni edge e algoritmi di intelligenza artificiale possono essere caricati direttamente su Plc e altre componenti di front end dell’automazione. È per esempio il caso di Epf Elettrotecnica, azienda con cinquant’anni di esperienza nell’automation, e di Food Pharma Systems (Fps), multinazionale che realizza sistemi di contenimento per processi di produzione del settore chimico-farmaceutico. Sono tra le prime aziende italiane ad aver implementato su tecnologia edge Siemens soluzioni AI. Epf Elettrotecnica ha sviluppato soluzioni per il controllo di qualità delle pastiglie dei freni e per l’efficientamento del ciclo di produzione, mentre Epf è riuscita a introdurre un sistema di interazione vocale che permette agli operatori di non dover estrarre le mani dai guanti per impartire i comandi dal pannello di controllo del sistema di contenimento. Edge computing come middleware, quindi, uno strato hardware e software tra il front end dell’automazione e il back end informatico, il cloud. Se fino a 10 anni fa si pensava che l’integrazione It-Ot potesse essere risolta in un gioco tra due estremi, secondo una logica centralizzata client/server, oggi si afferma un modello distribuito. Ecco quanto emerso nella giornata dedicata a Edge & AI nel corso della Siemens Digital Automation Week, l’iniziativa di Siemens Digital Industries per far conoscere al meglio le ultime frontiere tecnologiche dell’automazione e della digitalizzazione dell’impresa. Siemens Digital Industries è l’operating company della multinazionale tedesca leader mondiale nelle tecnologie abilitanti per l’industria. In Italia, terza country per importanza, è guidata da Giuliano Busetto.

Edge Management System e il set applicativo Simatic

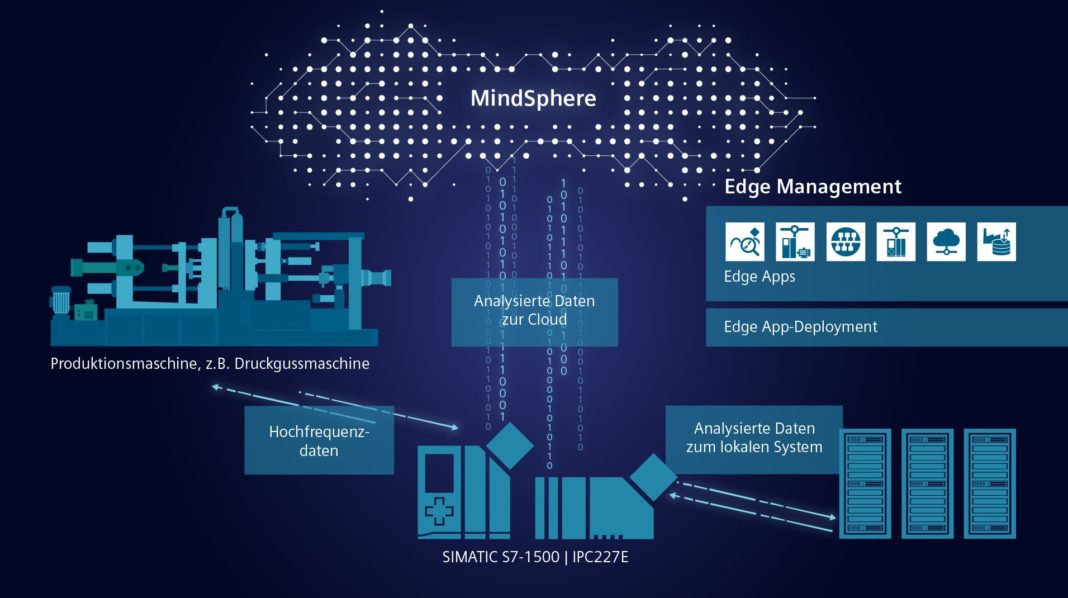

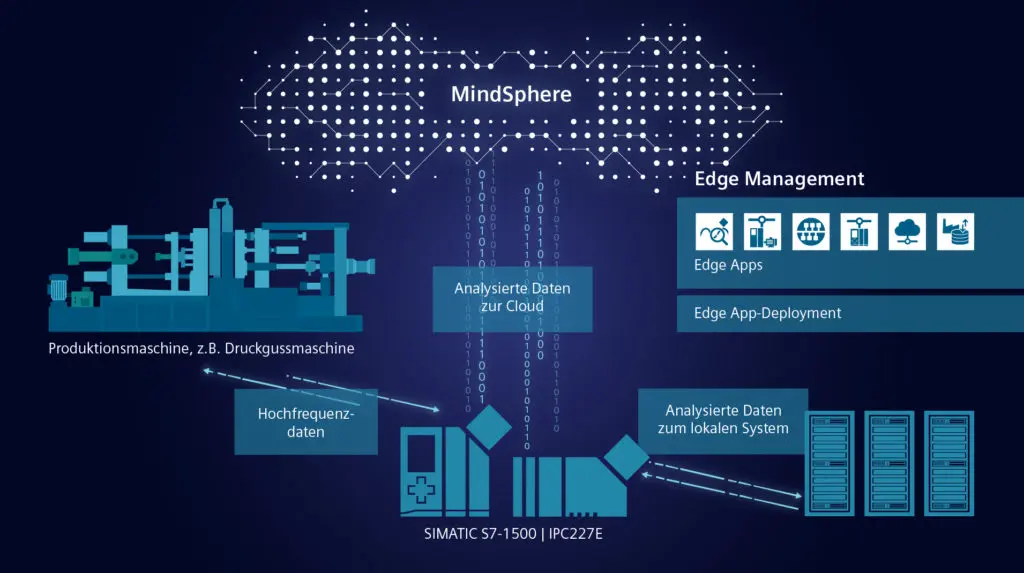

L’edge computing, corroborato da algoritmi di intelligenza artificiale e in combinazione con il cloud, entra di prepotenza nella dimensione di fabbrica, permettendo di definire un ambiente ad alta digitalizzazione in grado di acquisire dati sul campo, processarli a un primo livello, di macchina o di prossimità, e interagire con il cloud per l’elaborazione big data. «L’Industrial Edge di Siemens permette una vera e propria orchestrazione di tutte le componenti che concorrono all’elaborazione dei dati per tutte quelle esigenze operative che richiedono bassa latenza e tempi di risposta veloci», afferma Daniele Maffei, technical sales supporto Edge & AI di Siemens. I dati dove servono, dunque, direttamente in ambiente di produzione, con applicazioni e intelligenza per favorire lo sviluppo di soluzioni a bordo macchina».

Un livello di management centralizzato (Edge Management System) permette il provisioning delle applicazioni su tutti i dispositivi di interfaccia al campo. Pc industriali, controllori Plc, pannelli Hmi, e dispositivi di rete sono responsabili di eseguire localmente le applicazioni e di agire attivamente nelle logiche dei sistemi. «Il management layer è il punto di accesso e controllo di tutti dispositivi, consentendo di avere insight sul funzionamento di sistemi e macchine industriali, predisponendo il tutto ad attività di manutenzione preventiva e predittiva, di performance e di controllo e ottimizzazione dei processi. L’obiettivo è avere una maggiore reattività rispetto al puro intervento umano, con applicazioni più precise e ripetibili, in grado di performare senza errori», spiega Fabio Ferro, Project Engineeer di Siemens. Ecco, quindi, un insieme di componenti abilitanti il computing di prossimità. Siemens ha infatti arricchito il set di apps specifiche per l’edge. Tra queste: Simatic Flow-Creator che permette di creare flussi di programmazione in modo semplice grazie a logica low code; Simatic Machine Insight, per analizzare il funzionamento della macchina monitorandone i parametri; Performance Insight per controllarne il funzionamento in base a Kpi definiti. Disponibile anche un software edge per l’efficientamento energetico e soluzioni per realizzare modelli simulazione multifisica dotati di controlli predittivi avanzati, che permettono di crerare un gemello digitale direttamente on edge. E infine Simatic Notifier per fornire informazioni rilevanti sullo stato della produzione inviando notifiche in modalità push su dispostivi mobili. Applicazioni che si vanno ad aggiungere alle apps sviluppate da terze parti che sono oggi disponibili su Mindsphere App Store.

Intelligenza artificiale a bordo macchina

L’intelligenza artificiale è l’elemento che introduce il livello più estremo dell’automazione, ovvero la possibilità di portare in produzione algoritmi che consentono un’autonomia decisionale senza l’aiuto dell’intervento umano. In ambito di manutenzione predittiva algoritmi basati su logica di reti neurali consentono ai manutentori di avere una diagnostica dettagliata consentendo di intervenire nel momento più opportuno per evitare malfunzionamenti e fermi di produzione. Una tecnologia di nuova generazione abilitante A.I. in contesti edge è il modulo Tm Npu (Neural Processing Unit), impiegabile in sistemi di automazione Simatic S7-1500. «La Npu è una scheda elettronica che contiene una rete neurale, caricata su una microcard. Viene montata a fianco del controllore ed è destinata al riconoscimento di immagini. Questa scheda – spiegano gli esperti di Siemens – è collegata a sua volta a una telecamera, acquisisce un’immagine e la elabora al proprio interno, impartendo poi al Plc cui è collegata le azioni da fare nel controllo qualità o nei lavori in cui è coinvolta. Secondo Siemens, questa soluzione è molto più avanzata rispetto ai tradizionali strumenti di vision system: «mentre i primi possono riconoscere un oggetto dalle caratteristiche geometriche ben definite, quello da noi messo a punto permette di identificare prodotti non così determinati».

Intelligenza artificiale per comandi vocali. Il caso Food and Pharma Systems (Fps)

Fps è una azienda focalizzata sulla progettazione e costruzione di impianti di micronizzazione e di sistemi di contenimento in lavorazione sterile per il mercato chimico-farmaceutico. I sistemi di contenimento permettono all’operatore di maneggiare polveri altamente tossiche e prodotti sterili in modo sicuro ed efficiente utilizzando guanti in gomma. Una delle principali operazioni effettuate all’interno degli isolatori è la movimentazione di polveri. Durante queste fasi l’operatore deve eseguire dei comandi per la gestione di porte e valvole di processo. «Per ridurre i tempi di produzione ed effettuare le procedure di bonifica della macchina, Fps era alla ricerca di una nuova tecnologia che consentisse all’operatore di non dover estrarre le mane dai guanti ogni volta che doveva attuare dei comandi sul pannello di controllo dell’Hmi», spiega Paolo Barilli, ingegnere di processo dell’azienda. La soluzione individuata è Simatic Assistant for Machine, una chatbot con intelligenza artificiale in grado di assistere l’operatore nell’utilizzo dei sistemi con comandi vocali. In questo modo gli operatori interagiscono con il sistema con comandi vocali diventando uno strumento aggiuntivo di interazione con la macchina e rendendo il lavoro molto più semplice e fluido». Le soluzioni sviluppate congiuntamente con Siemens da Fps in ambito edge si estendono poi ad applicazioni per il controllo e la verifica dei consumi, manutenzione preventiva e predittiva, la notificazione di allarmi su smartphone attraverso l’applicazione Simatic Notifier.

Intelligenza artificiale per il controllo di qualità

Epf Elgttrotecnica nata nel 1961 è un integratore di automazione industriale ed è strutturata in tre divisioni: Automation, Plastic ed Energy. È la prima azienda italiana ad avere utilizzato il modulo AI di Siemens – Simatic S7-1500 – nell’ambito del controllo qualità. Come spiega l’amministratore delegato Franco Filippi, l’applicazione è stata sviluppata per il mondo automotive ed è stata progettata per rilevare le caratteristiche fisiche dei materiali d’attrito nelle pastiglie per i freni. «Un nostro cliente automotive aveva la necessità di individuare la quantità di materiale conduttore presente all’interno della mescola, un elemento importante per determinare le caratteristiche di un sistema frenante. In precedenza, per fare delle misure di conducibilità superficiale, si erano adottate soluzioni elettro-meccaniche e sistemi di visione tradizionali che ci hanno portato per almeno un paio d’anni a investire soldi senza mai riuscire a individuare una soluzione che fosse affidabile e che fosse ripetibile nel tempo», racconta Filippi. «Applicando l’intelligenza artificiale siamo riusciti nell’arco di pochissimo tempo a trovare la soluzione corretta e avere così un sistema molto affidabile, deterministico e a costi contenuti rispetto a soluzioni tradizionali». La soluzione utilizza logiche di software su reti neurali, complesse e strutturate, che permettono di sostituire attività di controllo che in precedenza venivano fatte dalle persone, costrette a svolgere attività molto ripetitive. Gli operatori possono adesso concentrarsi sul controllo di sistemi e processi. «L’automazione raggiunta con il software di intelligenza artificiale consente di avere un importante livello di dettaglio, risolvendo problematiche che prima non era possibile fare. Lavorare con apparecchiature Siemens ha consentito, da un lato di lavorare sull’intelligenza artificiale per definire degli algoritmi sulle immagini, dall’altro di utilizzare l’infrastruttura edge. Il tutto, aggiunge l’ad di Epf, si traduce nell’avere un sistema intelligente che può essere interrogato dall’esterno e che consente di sviluppare un’intelligenza locale in prossimità del problema».

Robotica, l’industrial edge applicato al settore dolciario

«Con la soluzione da noi sviluppata – afferma Franco Filippi di Epf Elettrotecnica – raccogliamo tutta una serie di dati dai sistemi di visione per verificare la posizione di componenti disposti genericamente su un piano. Quando si devono velocizzare i tempi ciclo non è sufficiente dare le coordinate al robot, ma occorre stabilire delle priorità. Serve quindi adottare tecnologie che permettano di essere molto rapidi nel definire la priorità delle traiettorie. Utilizziamo Symatic Edge per elaborare localmente questi algoritmi».

L’esempio concreto è stato attuato su una linea di prodotti alimentari da forno in cui c’era la necessità di riconoscere eventuali difformità, ma è esportabile in altri settori manifatturieri. «In casi come questi, in cui non è possibile formalizzare in modo semplice le caratteristiche di un oggetto, viene in aiuto un algoritmo di intelligenza artificiale che, tramite reti neurali addestrate e processi di machine learning, aiuta a svolgere un determinato compito». Per questo tipo di applicazione è stata elaborata un’infrastruttura hardware specifica che ha permesso di selezionare i prodotti rispondenti agli standard di qualità e individuare quelli da scartare, potendo così ottimizzare la produzione.

Il modello edge, replicabilità e distribuzione multi site

L’industrial edge è diventato un elemento imprescindibile per le soluzioni che si stanno proponendo in questo periodo, perché permette di avere intelligenza e una base dati in prossimità dell’applicazione con una possibilità di archiviazione che diventa fondamentale poter fare delle interrogazioni da remoto e metterla a disposizione su dispositivi di vario tipo. Come dice Franco Filippi di Epf, «Troviamo che sia molto interessante per clienti che sono strutturati con stabilimenti su diversi paesi in quanto è possibile sviluppare applicazioni per la sede centrale dove risiede lo sviluppo tecnico e d’ingegneria. Una volta testate le applicazioni nello stabilimento le si esporta nei vari siti produttivi e da remoto si riesce ad avere tutto sotto controllo grazie a un db locale, assolutamente sicuro. Si possono fare delle statistiche su tutti gli elementi che vengono evidenziati, produttivi e di efficienza. Si è abituati ad avere queste informazioni solo su impianti grandi e strutturati mentre adesso con il modello edge è possibile eseguire le stese attività grazie a una scheda montata sul rack di un Plc».

(Ripubblicazione dell’articolo pubblicato il 25 marzo 2021)