L’hanno battezzata Teaching & Learning factory, ed è una vera e propria fabbrica digitale riprodotta all’interno del Competence Center milanese Made 4.0, di cui è il fiore all’occhiello. Un luogo dove l’ambizione è quella di formare le competenze digitali di cui l’industria ha disperato bisogno.

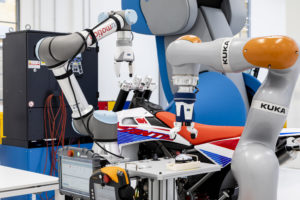

«Abbiamo ricostruito una fabbrica vera con impianti e software reali, sulla frontiera dell’innovazione tecnologica. Nella convinzione che la formazione in aula, per raggiungere il massimo risultato, debba essere affiancata da esperienze on the job», dice a Industria Italiana Giambattista Gruosso, professore di ingegneria elettronica e direttore scientifico dell’area tecnica di Made 4.0, sostanzialmente il deus ex machina della smart factory. Che è un luogo unico in cui gli imprenditori e gli operatori di linea loro dipendenti possono toccare con mano ciò che c’è dietro industria 4.0, muovendosi tra i venti dimostratori in sei isole ognuna dedicata a una tecnologia abilitante. Si passa dal virtual design e sviluppo del prodotto; all’area dove si mostra come funziona il gemello digitale e del virtual commissioning; a quella focalizzata sulla robotica collaborativa con l’uomo al centro. Nella quarta isola protagonista è la qualità 4.0 con la tracciabilità di prodotto e la manifattura additiva; la quinta isola è focalizzata monitoraggio e controllo energetico smart e infine la sesta area è quella della cyber security e dei big data.

E vedere con i propri occhi cosa queste tecnologie consentono di fare in termini di processo e prodotto è un modo per capire perché è necessario investire nella ri-qualificazione degli operatori in fabbrica.

Il valore delle competenze

«La prima motivazione per cui è necessario riqualificare gli operatori di fabbrica – dice Gruosso – è che stanno cambiando le tecnologie. Rispetto a dieci anni fa è tutto diverso. La maggior difficoltà è che negli ultimi anni si sono aggiunte tecnologie che non erano residenti nella fabbrica. Come gli smartwatch che erano stati pensati per un uso molto lontano dalla linea e che oggi vi sono entrati profondamente e intrinsecamente. Si tratta di elementi nuovi e dirompenti che hanno segnato un cambiamento irreversibile. E se non si qualificano gli operatori si rischia di restarne fuori».

Un secondo motivo, che va oltre la consapevolezza e la conoscenza delle tecnologie è che è necessario ricollocare le persone nei ruoli che sono nuovi e diversi rispetto al passato anche recente. «L’automazione ha cancellato e trasformato tantissime posizioni. Non esiste più spazio per gli avvitatori di bulloni, però ci vogliono persone che sappiano programmare i robot avvitatori di bulloni. E sul mercato le aziende fanno fatica a trovare persone che sanno seguire il nuovo sistema produttivo, ovvero operatori di linea che siano più bravi a gestire processi che non a fare operazioni semplici».

Perché l’Università da sola non basta

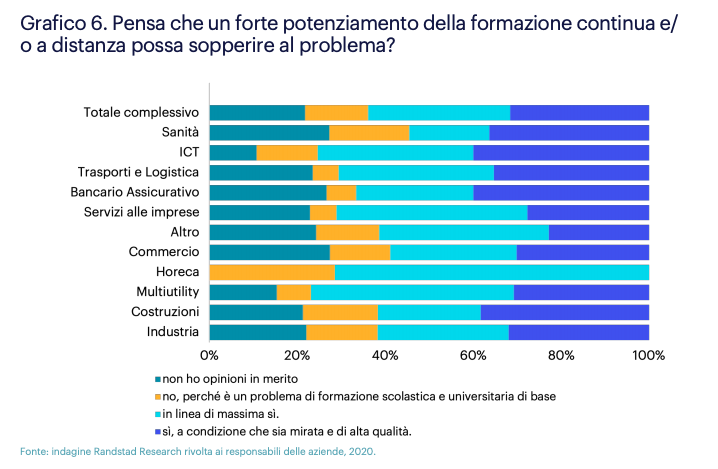

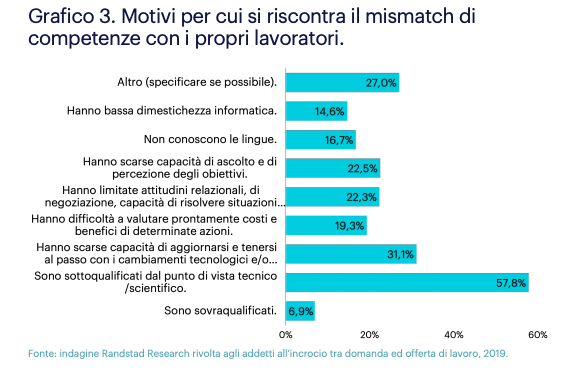

Le competenze che mancano sono la causa principale della disoccupazione. Sembra un paradosso ma è quello che ci dicono ogni giorno le statistiche. Dal 2004 al 2019, il ‘mismatch‘ tra domanda e offerta di lavoro, ha subito un drastico peggioramento: lo rileva il recente rapporto del Randstad Research, “Posti vacanti e disoccupazione tra passato e futuro”. Non solo nel periodo considerato il tasso di disoccupazione è passato dal 6% ad oltre il 10% ma le aziende hanno sempre più difficoltà a reperire sul mercato le figure di cui necessitano.

«Una spiegazione assai semplice può essere quella della graduale digitalizzazione dei settori che ha spostato online un’enorme fetta delle attività di marketing delle aziende – scrive Randstad Research – Notiamo che gli anni di riferimento sono gli stessi dell’esplosione e della diffusione dei social network». Nell’industria, in particolare, circa la metà delle imprese fa fatica anche in fase di selezione a trovare le professionalità di cui è alla ricerca. E la principale ragione sta nella sottoqualificazione dal punto di vista tecnico/scientifico (per il 57,8% dei rispondenti).

Competenze che mancano

Uno dei ruoli fondanti dei competence center è quello di costruire queste competenze che mancano. Quali in particolare? «Abbiamo provato a ipotizzarlo a tavolino – dice Gruosso – ci vogliono ingegneri o tecnici meccanici solidi aumentati di competenze informatiche, persone che sappiano di meccanica e sappiano anche analizzare i dati e programmare i sistemi di sviluppo. Il data scientist è un professionista che deve analizzare con metodi fisici e matematici alcuni problemi, ma essere dotato di soft skill come la capacità di cambiare rapidamente mindset. Queste sono cose che stanno sulla carta, il vero tema è che ogni azienda è diversa, quindi la formazione deve essere sempre personalizzate».

E il competence center fa esattamente questo: formazione tagliata addosso per le esigenze dei settori, fino al limite delle singole aziende. «All’Università viene chiesto di formare persone su competenze generaliste. Per esempio sul machine learning; noi invece applichiamo il machine learning all’uso che se ne può fare nell’oil&gas per esempio, o nella manutenzione predittiva della meccanica e tagliato la formazione su misura».

Il viaggio nel processo di produzione 4.0

Queste cose Made aspira a insegnarle sul campo. «All’interno della nostra area dimostrativa abbiamo 20 elementi attorno a cui costruiamo un percorso. Si parte dalla gestione della progettazione del prodotto, con software per la prototipazione. Si realizza una vera e propria vita virtuale del prodotto, testandolo in ambiente di realtà aumentata. Per arrivare a fare anche in progettazione operazioni di addestramento dell’operatore, di servizio al cliente». Chi arriva nella smart factory di Made 4.0 può vedere questi oggetti nella “cave”, che è una stanza di realtà aumentata immersiva.

«Dal prodotto e dalla gestione passiamo alla gestione del processo di fabbricazione e abbiamo tutta un’area dedicata al gemello digitale. Una piccola fabbrica in cui i macchinari sono stati digitalizzati, esiste una gestione lean della produzione, ed effettuiamo esercitazioni pratiche. C’è poi una terza area di collaborazione tra uomo e macchine, fatta sia di robotica collaborativa, sia di supporti indossabili che consentono di rilevare i parametri biometrici, per migliorarne l’ergonomia in una fase successiva. Abbiamo poi un’area dedicata alle tecnologie di stampa additiva, con focus particolare su come va gestito un oggetto in stampa additiva».

Nella fabbrica del competence center Made: poter usare i digital twin e il mondo che ruota attorno

Metodologie per trasformare la ricerca pura in ricerca applicata

Il Competence Center è ciò che consente di passare da progetti accademici – con Trl, grado di adeguatezza tecnologica, basso, a progetti pronti per il mercato «Se l’oggetto prodotto deve essere pronto per il mercato, ci sono una serie di tecnologie per fare le finiture, da dopo la stampa alla consegna, macchine per ispezione interna, tomografo che fa radiografie all’interno dei pezzi e poi abbiamo una linea dove i pezzi possono essere realizzati con sistemi di visione intelligente – spiega Gruosso – I parametri della stampa 3d possono rendere i prodotti molto diversi uno dall’altro, il che non ne cambia la funzionalità ma la percezione del cliente. Ed è dunque dal punto di vista del mercato molto importante. La quinta isola è dedicata alla manutenzione predittiva e la sesta all’efficienza energetica e di processo. Monitorando le macchine si fanno analisi per migliorare efficienza energetica, produttiva e manutentiva in cui facciamo vedere come il dato viene gestito. Diventa evidente che l’apparato informatico sia diventata l’ossatura della fabbrica»

Un contesto open in cui le aziende non hanno paura di trasferire competenze

Il competence center ha anche il ruolo, fondamentale, di rendere l’innovazione open. Anche in questo caso in maniera molto concreta. Le aziende italiane sono in genere molto restie a portare all’esterno le proprie innovazioni e idee, in questo caso «le aziende sono parte attiva della progettazione dei corsi ma soprattutto tengono i corsi insieme a noi portando casi di scuola – dice Gruosso – sono le stesse aziende che non avrebbero parlato per motivi di concorrenza, ora sono disposte a portare il loro punto di vista. Quindi è stata una grande scuola anche per le aziende partner, che hanno assunto un ruolo diverso: le aziende per le aziende, non l’azienda come sponsor di sé stessa, ma come portatrice di know how e competenze per altre aziende».

Aula per i manager, linea per gli operativi

Un approccio molto pratico, on the jobs della formazione, che però non esclude l’aula. «Aula e fabbrica hanno significati diversi. In aula possiamo fare hands on, però la differenza più filosofica dipende da chi sono i nostri destinatari. Noi abbiamo voglia di arrivare a tutta gli utenti della fabbrica che vanno dall’imprenditore all’operaio. Ovviamente l’imprenditore non vuole fare l’esercitazione sul robot, ma vuole capire. Quindi a lui serve l’aula. Per un operatore che vuole usare una certa tecnologia invece la linea è fondamentale. La formazione dei tecnici è sempre operativa». Ed è importante apprendere in modo pratico per superare l’ansia da prestazione di chi si avvicina a un competence center. «Non vogliamo banalizzare i concetti di Industry 4.0 ma far capire all’imprenditore che è fattibile. Che le tecnologie si possono realizzare e bisogna dargli evidenza che questo è vero. Le imprese italiane stanno facendo passi in avanti in questo senso e il Covid ha aiutato. Le aziende hanno capito che devono cambiare: se guardiamo solo al numero di abbonamenti dei servizi software cloud ci rendiamo conto dell’aumento della consapevolezza».

È lo stesso Osservatorio di Made 4.0 a misurare l’effetto distruptive del Covid. Dopo la brusca battuta di arresto degli investimenti dell’industria tra marzo e giugno 2020, fino a un totale stop, in autunno non solo gli imprenditori hanno confermato gli investimenti pianificati, hanno anche aumentato il plafond dedicato alla digitalizzazione. «I quattro mesi di attesa sono serviti per sviluppare programmi ancora più aggressivi – spiega il professore – e per il 2021 ci attendiamo il ritorno ai tassi di crescita del 2018-19 ovvero +30-35%». E quindi è il momento di investire in macchine e soprattutto in competenze per quanto ampiamente illustrato. «Questo condurrà a ulteriori metamorfosi nell’industria. Che sta già cambiando pelle: sono nati e si stanno affermando nuovi modelli di business. Per esempio, molte imprese che prima del Covid non avevano, per timore e ignoranza, mai provato a fare il collaudo macchine in remoto ora lo fanno di prassi. La manutenzione predittiva è diventata normale. Ma per fare tutto questo c’è bisogno di persone che conoscano i modelli di business, li implementino e li mettano a frutto».

[Ripubblicazione dell’articolo del 21 luglio 2021]