Marco de’ Francesco ♦ La digital transformation al cuore delle strategie del megaproduttore di impianti, controllato al 60% da Cdp e al 40% dai cinesi di Shangai Electric (anche primo cliente). Obiettivo: digitalizzare non solo l’azienda, ma l’intera filiera. Si parte da Genova (storica città sede) con gli “Impianti Faro” del cluster Fabbrica Intelligente

Riuscirà il Paese a digitalizzare le tante filiere che ne caratterizzano il tessuto industriale? È un passaggio tanto importante quanto la digital trasformation delle capofila: consente di valorizzare il patrimonio informativo emergente non dalla singola azienda, ma di tutte quelle che contribuiscono alla realizzazione di un certo prodotto. Uno strumento ora a disposizione è la “fabbrica-faro”, che non è solo un modello esposto alla imitazione delle Pmi; ma è soprattutto una rappresentazione del più ampio spettro di tecnologie abilitanti, alcune delle quali necessariamente riguardano l’attività dei fornitori.

Il primo progetto riconosciuto di Lighthouse Plant è attivo a Genova, e fa capo ad Ansaldo Energia, 1,46 miliardi di fatturato (in crescita del 16,5%) e terzo produttore mondiale di Power Generation: si occupa di centrali termiche, turbine a gas e a vapore, turbogeneratori; tutti impianti chiavi in mano. Nel nucleare, è attivo in particolare nel decommissioning. A Genova sta realizzando, tra le tante cose, una piattaforma IoT a supporto della qualità, che conterrà anche le informazioni provenienti dai fornitori e ha recentemente realizzato un micro-robot che fa l’ispezione digitale dentro i rotori dei generatori, senza che sia necessario smontarli. Ne abbiamo parlato con Luca Manuelli, Chief Digital Officer & Senior Vice President Quality, IT and Process Improvement di Ansaldo Energia.

Un’idea di fondo: le filiere devono digitalizzarsi

Per fare questo non basta digitalizzare la fabbrica capofila: questa, per sé, assumerà solo le tecnologie dirette ad implementare la propria attività. Occorre un approccio olistico, completo, rispetto allo spettro di tecnologie abilitanti definito dal piano Calenda: solo così si coinvolge un’ampia platea di fornitori. Uno dei mezzi a disposizione, in vista della trasformazione digitale dell’intera filiera, è la realizzazione delle “fabbriche-faro”, veri e propri modelli di trasformazione digitale e punti di riferimento per le piccole e medie imprese. Modelli da imitare, e insieme impianti industriali ispirati alla rivoluzione 4.0, con un dettagliato piano delle innovazioni da inserire in un periodo di tempo determinato in quattro o cinque anni.

E’ parte integrante del programma del Cluster Fabbrica Intelligente (CFI), associazione senza scopo di lucro costituitasi a settembre 2012 a seguito dell’emanazione di un bando del Miur e finalizzato alla costituzione di cluster tecnologici nazionali. Il Cluster, che è guidato da Gianluigi Viscardi, associa piccole, medie e grandi imprese, università, centri di ricerca, associazioni imprenditoriali e distretti tecnologici. La missione del CFI è quella di «creare una comunità manifatturiera stabile che sia attiva nello sviluppo e nell’attuazione di una strategia basata sulla ricerca e sull’innovazione in grado di consolidare i vantaggi competitivi nazionali». Il 15 febbraio quello di Ansaldo Energia è diventato il primo progetto di “Lighthouse plant”, grazie ad un accordo siglato da Mise, Regione Liguria e azienda, che investirà complessivamente 14 milioni di euro in un piano triennale di R&S industriale basato sullo sviluppo e applicazione delle principali tecnologie digitali del Piano Industria 4.0 all’intero processo manifatturiero dei suoi due siti produttivi di Genova (Campi e Cornigliano). Grazie all’accordo l’investimento di Ansaldo Energia – oltre agli incentivi previsti dal Piano Impresa 4.0 – godrà di un contributo a fondo perduto pari al 25% dello stesso (20% MISE e 5% Regione Liguria).

Come funziona

Per digitalizzare non solo l’azienda, ma l’intera filiera, serve un approccio olistico, completo, rispetto alle attività contemplate dal Piano Calenda. Otto aree applicative, ognuna corrispondente ad un obiettivo da raggiungere: gestione operativa della produzione; gestione operativa fisica, gestione prestazioni asset produttivi, gestione dati tecnici, gestione dati qualità e manifattura additiva, smart safety, smart training e cyber security. C’è un po’ tutto, in termini di 4.0. Secondo Ansaldo Energia, le prime tre aree applicative «permettono di estendere la digitalizzazione su tutte le linee produttive, migliorandone la relativa efficienza e qualità e, al tempo stesso, introducono innovazioni quali lo smart tracking di tutti i fattori di produzione e la predictive maintenance realizzata attraverso il retrofitting di impianti e macchinari già operativi (seguendo lo stesso approccio che Ansaldo Energia sta adottando sulla sua flotta installata per offrire servizi digitalizzati a valore aggiunto ai nostri clienti)»; le successive due aree applicative «capitalizzano l’utilizzo delle nuove tecnologie di Big Data in ambito tecnico e di qualità per facilitare la raccolta, l’analisi e l’utilizzo dei dati a supporto delle decisioni e delle azioni delle risorse di fabbrica.

Inoltre si promuove l’utilizzo dell’Additive Manufacturing (Stampa 3D) nei processi produttivi»; infine, le ultime tre aree «fanno riferimento a processi e applicazioni digitali innovative (realtà aumentata e virtuale, simulazione, interfaccia uomo-macchina semplificate) che, una volta sviluppate e sperimentate in fabbrica, potranno essere replicate – adeguatamente adattate – su altri scenari operativi quali i cantieri dei nuovi impianti e le attività in campo del service (manutenzione e assistenza)». Secondo Luca Luigi Manuelli, Chief Digital Officer & Senior Vice President Quality, IT and Process Improvement di Ansaldo Energia, una delle aree applicativa più importanti è quella che indirizza «il tracciamento in tempo reale delle informazioni riguardanti il percorso produttivo realizzato con l’introduzione di un MES (Manufacturing Execution System) che consente di gestire e flessibilizzare i processi» .

I partners

C’è in effetti tutto, quanto a trasformazione digitale. E poi ci sono i partner. Atenei come l’Università di Genova e il Politecnico di Milano; centri di ricerca e sviluppo come il CNR-Itiae, l’Istituto Italiano della Saldatura; fornitori di impianti e, più in generale, la filiera di piccole e medie aziende italiane che fanno parte della Supply Chain di Ansaldo Energia; partner tecnologici come Siemens, SAP, TIM ed Ericsson che permetteranno di sperimentare il 5G, Leonardo e tanti altri; Start-up e Pmi innovative come quelle selezionate da Ansaldo Energia con Digital X Factory, la Call for Innovation alla quale hanno partecipato circa 160 aziende italiane e che ha individuato la start-up vincitrice in Smart Track, azienda genovese con innovative soluzioni digitali a supporto della sicurezza del lavoro. «Su 160 – ha affermato Manuelli – sono state selezionate 11 aziende: cinque startup e sei piccole e medie imprese innovative».

Come e perché avviene il trasferimento di tecnologie e competenze tra Ansaldo Energia e i fornitori e le Pmi che formano parte dell’ecosistema coinvolto

Un esempio riguarda la piattaforma IOT della qualità dove i fornitori di componenti e di lavorazioni inseriscono i dati provenienti dalla loro produzione per facilitare il confronto con gli standard richiesti. Se la selezione delle startup è servita a Ansaldo Energia a trovare soluzioni tecnologiche avanzate da poter implementare e applicare nei propri processi produttivi, con fornitori e Pmi coinvolte il discorso un po’ si rovescia: bisogna capire come avviene il trasferimento di tecnologie e competenza da Ansaldo Energia. «Si pensi ai dati relativi alla qualità – ha affermato Manuelli -: il tema è quello di utilizzare i dati esistenti integrandoli con altri ottenuti sul campo grazie ai sensori. Attualmente i dati sono raccolti “manualmente”, e poi si controlla la conformità rispetto agli standard. Tutto ciò è molto macchinoso. Nella Lighthouse anche i fornitori di componenti e lavorazioni sono chiamati ad alimentare la piattaforma IOT della qualità e a beneficiare delle informazioni a valore aggiunto generate con l’utilizzo di algoritmi di analisi avanzata in logica big data. Circostanza che ci aiuta: si pensi che il nostro mercato che cambia continuamente, e che quindi il piano di produzione può subire 30 release all’anno.»

«Quando, grazie alla tecnologia, saremo in grado di capire quale tipo di prodotto ci converrà realizzare e quali problemi qualitativi si potranno incontrare, ci concentreremo sulle soluzioni più adeguate agli scenari previsti. Un modello esteso ai nostri fornitori. Sempre relativamente al trasferimento alla supply chain, potrei senz’altro fare altri esempi, ma mi limito a questo: stiamo realizzando un progetto di retrofit di macchine utensili per renderle intelligenti con il supporto del Politecnico di Milano; in altri termini, ciò che facciamo sulle nostre turbine a beneficio dei nostri clienti, lo facciamo nella nostra fabbrica con l’aiuto dei fornitori. Infine, stiamo sviluppando soluzioni di cyber security da condividere con i clienti ed i fornitori in relazione al fatto che l’interconnessione di macchine e sistemi indirizzata dalle tecnologie dell’Industria 4.0 aumenta i rischi di cyber-attacks: qualcuno potrebbe entrare in rete e bloccare la produzione di turbine in fabbrica o di energia elettrica nella centrale. Pericoli che riguardano noi, ma anche i fornitori. Stiamo sviluppando delle soluzioni di cybersecurity insieme a Leonardo, che seguono la stessa logica della protezione dei sistemi IT e delle informazioni, ma che invece riguardano le macchine e gli impianti e la protezione della loro componente di automazione industriale. Sono ovviamente soluzioni che vanno sviluppate con i fornitori e con i clienti ».

Ansaldo Energia sta applicando a sé i metodi e le tecnologie della trasformazione digitale

Si sensorizzano le turbine per ottenere informazioni utili alla generazione di prodotti sempre più evoluti, e alla manutenzione predittiva. In tema di manutenzione, si fa avanti la robotica. Si tratta, secondo Manuelli «di integrare prodotti e servizi, e aiutare i clienti ad installare meglio i nostri prodotti. Si tratta, in particolare di sistemare sensori intelligenti sulle turbine, in modo da raccogliere e elaborare – utilizzando algoritmi molto avanzati – informazioni che ci consentono di essere più efficienti e di realizzare prodotti migliori, e di risultare sempre più vicini alle esigenze del cliente. Inoltre, l’esame dei dati ci consente di passare dalla manutenzione programmata a quella predittiva: si realizza un nuovo modello di business vantaggioso sia per noi che per il cliente».

Le nuove tecnologie entrano con forza nel campo della manutenzione

«Abbiamo sviluppato dei robot in collaborazione con l’Istituto italiano di tecnologia, leader mondiale di settore. Funziona così: quando si svolge la manutenzione di un generatore, normalmente questo va smontato, manutenuto e rimontato. Ovviamente i costi sono altissimi, anche a causa del tempo in cui il generatore è inattivo. Il micro-robot Idlir è in grado di verificare se tutto sia a posto all’interno del macchinario senza necessità di smontare quest’ultimo; si aggancia al rotore con magneti, ispeziona con occhi elettronici e sensori, registra segnali e svolge attività diagnostica. Nel caso in cui ci sia qualche problema, la manutenzione viene svolta in loco, sapendo già dove mettere le mani».

Secondo Manuelli, peraltro, non è possibile realizzare la trasformazione digitale senza porre le persone al centro di tutte le attività. «Per diventare una smart organization – ha affermato Manuelli – è stato avviato un programma di rafforzamento delle competenze digitali necessario per sfruttare al meglio gli investimenti. In questo scenario si è intensificata la collaborazione con Unige relativa al nuovo master “Industria 4.0” finalizzato a formare esperti in gestione dell’innovazione per tecnologie abilitanti Industria 4.0 ed al master “Cyber security and Critical infrastructure protection”, diretto a formare professionisti nella programmazione e nella gestione dei sistemi ICT preposti alla tutela della sicurezza e alla protezione del patrimonio informativo e delle infrastrutture di una organizzazione».

La strategia a medio e lungo termine di Ansaldo Energia

Di cosa si occuperà la Ansaldo energia del futuro? «Per rispondere a questa domanda – ha affermato Manuelli – bisogna considerare che sono in atto tre importanti trend, nel nostro mondo. Anzitutto, la decentralizzazione: dal grande impianto alle micro turbine sparse sul territorio, e da queste al modello in base al quale ognuno di noi produrrà energia e ne farà trading con l’immissione in rete». Secondo uno studio di Frost & Sullivan (“Future of Energy”) infatti, entro il 2025 il 12% della produzione globale di energia dipenderà da nuovi modelli generazione distribuita e connessa, vicini al luogo di utilizzo; il 65% degli investimenti riguarderanno gli impianti solari.

«Poi – ha continuato Manuelli – la decarbonizzazione: entro il 2025 il 44% della capacità produttiva sarà legata alle rinnovabili, con un aumento di 1.600 GW dal 2017 al 2025 provenienti da queste fonti. In terzo luogo, la digitalizazione: perché grazie alle tecnologie digitali si può fornire l’infrastruttura a più sistemi energetici flessibili, intelligenti, connessi e reattivi. Stiamo parlando di smart grid, di ottimizzazione degli asset, di trading automatizzato e di gestione attiva dell’energia». Un ruolo particolare sarà svolto dall’IoT. «Ci saranno, entro il 2025 – ha affermato Manuelli riferendosi all’indagine citata – 50 miliardi di dispositivi collegati; il loro impatto sull’energia sarà pari a mille miliardi di dollari».

Ma come funziona? «Si pensi a wearable, che genereranno energia con il nostro movimento: sarà immagazzinata e poi diffusa tramite smart grid. D’altra parte, assume sempre più rilievo il concetto di piattaforma collaborativa; si va verso una produzione di energia da più fonti e più soggetti. Ci saranno anzitutto tante piccole centrali a livello di condominio, molto più efficienti e produttive; e un giorno ci sarà anche l’individuo-produttore». Ma in che modo l’uomo può diventare produttore?

Manuelli fa l’esempio del Nanogeneratore Triboelettrico: «È un progetto di ricerca collaborativo tra l’Università di Buffalo negli Stati Uniti e l’Institute of Semiconductors (IoP) presso l’Accademia cinese delle scienze (CAS); è stata sviluppata una piccola linguetta metallica che, collegata al corpo, può generare elettricità da semplici movimenti, tra cui il piegamento di un dito. Fin dagli inizi, il nanogeneratore si è dimostrato in grado di alimentare 48 luci LED contemporaneamente.

L’innovazione vera e propria è avvenuta quando gli scienziati hanno usato due strati sottili di oro, con polidimetilsilossano (chiamato anche PDMS, un polimero a base di silicio utilizzato in lenti a contatto) nel mezzo. Ciò fa sì che gli elettroni fluisca avanti e indietro tra gli strati d’oro: maggiore è l’attrito, maggiore è la quantità di energia prodotta». Come rilevato dallo studio, l’energia sarà più pulita, più accessibile, intelligente, connessa e reattiva; la trasformazione digitale convergerà con quella aziendale. E questo perché la digitalizzazione della tecnologia e dei sistemi energetici sta generando una nuova centralità del cliente, con modelli di business che portano alla democratizzazione dell’energia.

Impianti chiavi in mano

Ricavi in crescita a doppia cifra per la progettazione e produzione di turbine a gas e a vapore, e di turbogeneratori. Impianti chiavi in mano. Service. Quanto al nucleare, si è focalizzato sul decommissioning. Anzitutto, una premessa. Con 1,46 miliardi di euro di fatturato (l’azienda ha fatto registrare una crescita considerevole rispetto agli 1,25 miliardi del 2016: + 16,5%) e 4.367 dipendenti (dai 4.254 del 2016: + 2,6%), Ansaldo Energia è il terzo produttore mondiale nel settore del power generation. Porta avanti un modello integrato che comprende la costruzione di centrali elettriche chiavi in mano, apparecchiature elettriche (turbine a gas e a vapore, generatori e microturbine), produzione e servizi e attività nucleari. Secondo Manuelli, tuttavia, l’attività sul nucleare si è inevitabilmente ridotta dopo il referendum abrogativo del 1987 (Ansaldo era una delle prime aziende nel mondo). Successivamente l’attività a supporto di nuove centrali nucleari si è concentrata sull’estero, utilizzando il nostro know-how per dar vita a collaborazioni con aziende estere. Anche in Italia ora ci occupiamo anche di de-commissioning (attività di smantellamento di impianti, che è molto costosa: anche la polvere di cemento che risulta dalle demolizioni è radioattiva).»

« In ogni caso l’attività “core” di Ansaldo Energia è la realizzazione di macchine ed impianti chiavi in mano di generazione elettrica da fonti convenzionali. A Genova produciamo le turbine di tecnologia Ansaldo Energia ed Alstom, che ha portato in dote una a gas di classe H, che aumenta in maniera molto importante le prestazioni in termini di potenza ed efficienza. In termini generali il trend del mercato prevede sviluppi significativi di nuovi impianti solo in alcuni Paesi quali, ad esempio, la Russia, l’Iran e gli Emirati Arabi Uniti; nei mercati maturi il core è relativo al service attraverso la manutenzione della flotta installata area nella quale la digitalizzazione è una variabile fondamentale». Ad oggi i ricavi provengono per il 51% da new unit, per il 43,2% dai servizi e per il 5,8% dal nucleare. L’Europa rappresenta solo il 30% delle fonti di revenue; il Medio Oriente rappresenta il 31,9%, l’Africa il 17,3%, l’America il 9,9% e l’Asia il 10,9%.

Attualmente Ansaldo Energia SpA è partecipata al 59,9% da Cdp Equity nel Gruppo Cassa Depositi e Prestiti, un’entità statale italiana che promuove l’economia del Paese dal 1850 e al 40% da Shanghai Electric, il principale produttore mondiale di macchine per la generazione di energia e attrezzature meccaniche. Secondo la società, Ansaldo Energia «impiega attualmente oltre 4.500 persone e ha una presenza internazionale attraverso società locali e filiali in Italia, dove la sede del Gruppo e Ansaldo Nucleare sono, in Cina, con le due joint venture Ansaldo Gas Turbine Technology e Shanghai Electric Gas Turbine, in Svizzera con Ansaldo Energia Svizzera, nei Paesi Bassi con Ansaldo Thomassen, nel Regno Unito con Ansaldo Nuclear Ltd, in Russia con Ansaldo Energia Russia, negli Emirati Arabi Uniti con Ansaldo Thomassen Gulf (Abu Dhabi) e infine, negli Stati Uniti, dove Power System La produzione ha la sua sede centrale». Da marzo, l’azienda è guidata dall’ad Giuseppe Zampini, già presidente; e lo stesso Zampini aveva già ricoperto l’incarico di amministratore delegato nel periodo 2001 – 2016.

[boxinizio]

La storia di Ansaldo Energia in pillole

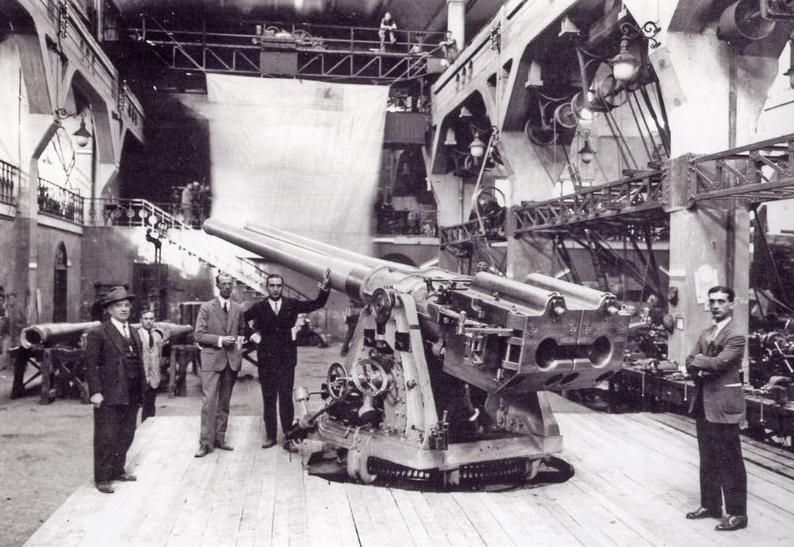

Quanto alla storia di Ansaldo Energia, occorrerebbe un articolo a parte. L’azienda vanta «più di 160 anni di know-how». In breve, la società è stata fondata nel 1853 come “Giovanni Ansaldo & Co.”, a Genova. Un uomo notevole, Giovanni Ansaldo: due lauree, una in ingegneria civile e un’altra in ingegneria idraulica, una a distanza di un anno dall’altra. E un tipo sveglio: grazie a conoscenze a livello europeo, riuscì ad acquisire importanti commesse. Nel 1857 lo stabilimento conta 750 dipendenti. Muore molto giovane, a 44 anni, nel 1859; la direzione dell’azienda passa a Luigi Orlando; in questo periodo l’azienda amplia la gamma di prodotti: non solo treni, ma anche cannoni, acciaierie, fonderie e officine elettriche.

Nei primi anni del Ventesimo Secolo, con l’ingresso di Ferdinando Maria Perrone nel cda, l’attività cantieristica venne orientata alla produzione militare. Ci si occupa di incrociatori corrazzati. Il primo impianto per la produzione di energia fu realizzato nel 1923, poco prima del fallimento del 1932, dovuto alla crisi del Ventinove. Dopo il salvataggio avvenuto per volontà della Banca di Italia, l’azienda finì sotto il controllo dell’IRI; con il nuovo ad Agostino Rocca, l’impresa si risolleva. Nel 1939 Ansaldo conta 22mila dipendenti, nel 1943 ben 35mila. Nel 1948 l’IRI affida la gestione della società a Finmeccanica, che la acquisisce totalmente nel 1993. Ansaldo Energia è stata una divisione del gruppo Ansaldo, successivamente di Leonardo-Finmeccanica (prima Finmeccanica) fino a quando, nel dicembre 2013, quest’ultima ha deliberato la cessione di parte della propria partecipazione in Ansaldo Energia al Fondo Strategico Italiano del Gruppo Cassa Depositi e Prestiti (oggi CDP Equity), cessione che verrà perfezionata entro la fine del 2013.

Ansaldo Energia, sostanzialmente è una delle aziende che portano il nome Ansaldo, l’unica “Ansaldo Italiana”. È quella specializzata nella progettazione e costruzione di centrali elettriche chiavi in mano, nella costruzione di turbine a gas, turbine a vapore e alternatori per impieghi civili. Ha sede a Genova. Ma c’è, per esempio, Ansaldo STS, società per azioni costituita nel 1995, operativa con l’attuale denominazione e struttura dal 2006 ed avente come attività quella di holding finanziaria a capo di un gruppo di società operanti nel settore dei sistemi di trasporto ferroviari e metropolitani, oggi appartenente alla giapponese Hitachi. Ha sedi a Genova, Napoli, Piossasco e Tito. Nel 2013 Ansaldo STS, Salini Impregilo, Bombardier, Nesma e Larsen & Toubro si sono aggiudicati una commessa dal valore di sei miliardi di euro per la realizzazione della Linea 3 della Metropolitana di Riyad: è la più grande commessa affidata a imprese italiane.