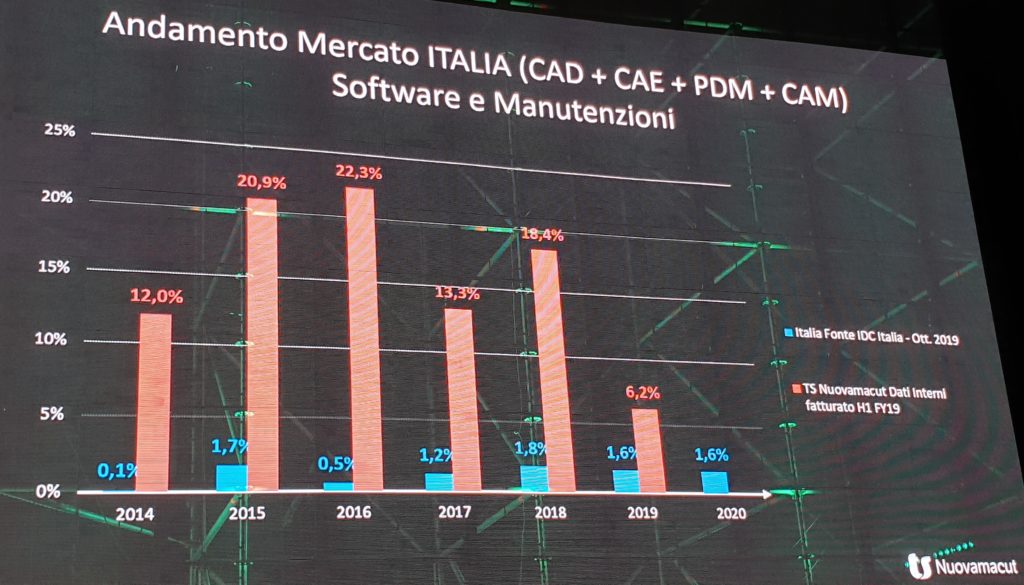

«Abbiamo appena siglato due accordi che si vanno a sommare a quello, che dura ormai da tre anni, con Hp: il primo è con Markforged, per la stampa dei metalli, il secondo con Paramatters, una soluzione in cloud pay per use. Nuovamacut sta crescendo perché aiuta le persone a costruire cose per un mondo migliore. Siamo la prima generazione che ha coscienza dell’impatto sul pianeta». Sauro Lamberti, Amministratore Delegato di Ts Nuovamacut, (Società del gruppo TeamSystem) leader nell’ambito delle tecnologie a supporto dei processi aziendali, spiega a Industria Italiana le peculiarità dell’azienda che guida a margine dell’evento dedicato alla manifattura additiva dal titolo “NuovamacutLive 2020”, giunta alla nona edizione. Obiettivo dell’appuntamento proporre una riflessione sul ruolo delle nuove tecnologie per un approccio sostenibile. L’intreccio tra sostenibilità e innovazione è strettissimo e fortemente connesso allo sviluppo e al progresso. Ma non solo: è l’innovazione sostenibile a garantire crescita economica e sul mercato la competizione è già iniziata.

Nuovamacut

Le nuove alleanze dell’azienda guidata da Sauro Lamberti, con Markforged e Paramatters, aumentano di molto le possibilità di offerta di Nuovamacut. Nel primo caso, infatti, sarà possibile realizzare piccole serie e parti che hanno caratteristiche uguali o superiori al metallo.

«Questa nuova soluzione – ci spiega Lamberti – va molto bene per il tooling, ovvero la produzione in piccoli numeri di oggetti. Per quanto riguarda Paramatters, invece, abbiamo a disposizione una soluzione pay per use per l’ottimizzazione topologica, generativa e funzionale. Tradotto, significa che questa suite tiene conto dei vincoli di carico e geometrici e, all’interno dello spazio libero che rimane, va a calcolare la migliore forma geometrica che riduce la massa. In questo modo si sviluppa appieno il vantaggio competitivo della stampa 3D, ovvero non avere costi aggiuntivi per la complessità. La stampa additiva, infatti, ragiona in termine di volumi: che l’oggetto sia semplice o complesso il costo è sempre uguale. Paramatters ci garantisce una tecnologia cloud che permette di ottimizzare i processi in maniera molto semplice».

Benefici della manifattura additiva e industry più impattate

Perché la stampa 3D diventi veramente pervasiva e si conquisti lo scettro di metodica d’elezione per le diverse industry manca ancora qualcosa. Prima di tutto c’è ancora una carenza di determinati materiali che sono invece fondamentali per alcune produzioni. E poi c’è una carenza di velocità di esecuzione – che verrà sicuramente colmata negli anni a venire – ma che al momento rimane un vulnus non da poco. Una volta che si saranno risolti questi problemi, gli unici ostacoli saranno rappresentati dalla conoscenza e dalla consapevolezza delle aziende.

«Siamo nel 2019 – ci spiega Lamberti – e ci sono ancora utenti che impiegano i torni paralleli senza controllo numerico, una tecnologia che è stata introdotta oltre 40 anni fa. Ci sono sicuramente industry più mature e altre che invece sono ancora un po’ indietro: nelle prime inserisco sicuramente automotive e aerospazio. E questo perché si tratta di settori in cui le aziende operanti sono di grandissime dimensioni, hanno una necessità spasmodica di sviluppare innovazione e di riduzione dei costi. Nel futuro prossimo, ad esempio, mi aspetto che gli sviluppi più significativi si avranno nel settore delle macchine e dei macchinari, dove c’è esigenza di grande customizzazione con una necessità numerica ancora bassa, qualche centinaio di pezzi. Inoltre, la manifattura additiva garantisce grande sicurezza: un esempio è rappresentato dal gruppo Coesia, che ha beneficiato della manifattura additiva per la protezione della proprietà industriale. L’azienda, infatti, ha dei macchinari negli Usa ma invece che inviare oltreoceano formule e progetti, lancia la stampa dall’Italia e negli Stati Uniti viene prodotto il pezzo finito. È un sistema intrinsecamente sicuro. Hp ha lanciato un modello che, a mio avviso, è molto bello: non è vincolante, ma chiede a chi utilizza i macchinari di collegarli in cloud in modo da poter svolgere manutenzione predittiva e collezionare, al tempo stesso, dati di feedback su particolari fermi macchina per sviluppare le nuove generazioni. È così che è nata la 5200, l’ultima stampante prodotta da Hewlett Packard».

L’evento NuovamacutLive 2020

«Sono ormai dieci anni – ha concluso Lamberti – che pensiamo a questo evento perché vogliamo lasciare una buona impronta nel mondo. Siamo la prima generazione che è conscia dell’impatto che ha sull’ambiente circostante. Vogliamo ridare alla comunità quello che stiamo ricevendo e per questo abbiamo chiamato altri su questo palco per raccontare le loro esperienze».

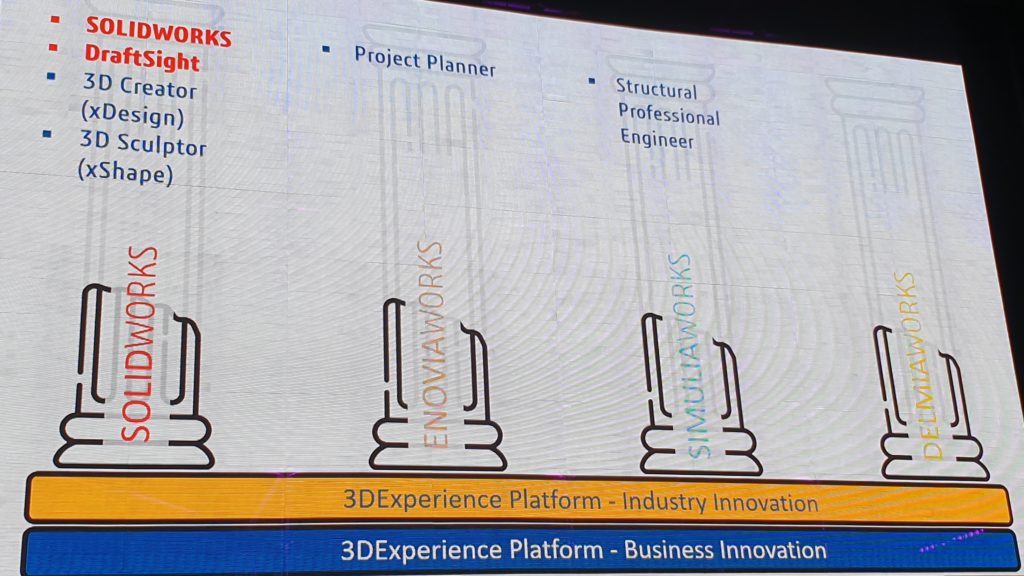

Tra i case history il panel di apertura del Live 2020 di Ts Nuovamacut ha proposto l’esperienza Fca. A raccontarlo è Roberta Sampieri, Additive Manufacturing & Innovation Manager di Fca. La voce dell’università di Bologna è affidata a Matteo Vignoli, che nell’ateneo felsineo guida la Design Factory. Inoltre, Francesco Malaguti, presidente di Camst, ha portato la testimonianza della sua azienda che ha recentemente introdotto sistemi per il risparmio idrico nella pulizia delle cucine professionali adibite alla preparazione di piatti per mense aziendali e scolastiche. Infine, Davide Centomo, direttore tecnico di Ts Nuovamacut ha presentato una nuova suite disegnata dalla sua azienda appositamente per Solidworks.

Fca

Secondo uno studio realizzato da Frost&Sullivan, nei prossimi cinque anni ci sarà il sorpasso dell’additive manufacturing nell’automotive rispetto all’aerospazio. Si tratta di una vera rivoluzione per un comparto, quello dell’automobile, che sta vivendo un periodo difficile e che necessita di novità che gli permettano di migliorare i margini. L’avvento delle tecnologie additive in Fca risale ai primi anni ’90 con l’avvento dei primi stereolitografi, ma negli ultimi anni l’utilizzo di queste tecnologie è diventato sempre più importante tanto che oggi il Centro di Competenza in Additive Manufacturing di Fca (EMEA Region) può contare su 5 diverse tecnologie Additive Manufacturing per la realizzazione di particolari sia plastici sia metallici. Le tecnologie additive in Fca sono principalmente utilizzate come strumento a supporto della progettazione dei nuovi modelli, attraverso la realizzazione di componenti prototipali funzionali che vengono poi utilizzati e testati nelle diverse prove sperimentali di validazione tecnica. In Fca l’Additive Manufacturing, utilizzata a supporto dello sviluppo di un prodotto complesso come l’automobile, apporta diversi vantaggi: realizzare i componenti senza la necessità di un attrezzamento risponde in maniera efficace ai tempi di sviluppo prodotto che sono sempre più sfidanti e allo stesso tempo fa fronte alle numerose richieste e idee innovative che, nascendo in fase di progettazione, devono essere testate e validate in tempo reale. L’assenza di attrezzamenti ha ovviamente un impatto positivo in termini ambientali, in quanto non si consumano materie prime ed energia per la realizzazione degli stessi. Un altro potenziale vantaggio delle tecnologie additive è sicuramente la possibilità di realizzare geometrie complesse, non altrimenti producibili, che possono portare alla riduzione di peso dei componenti, con una conseguente riduzione delle emissioni del prodotto automotive. Ulteriori vantaggi, ancora in valutazione, sono la possibilità di personalizzazione del prodotto secondo le richieste dei clienti, oppure la produzione di ricambi “on demand.

«L’additive manufacturing – ci spiega Roberta Sampieri – può portare alla nostra industry molti benefici. A livello di progettazione abbiamo la possibilità di pensare e produrre componenti più leggeri, aumentando la velocità di realizzazione. Oppure si pensi alla logistica e al post-vendita, con la realizzazione di pezzi di ricambio in maniera più rapida e più sostenibile. Senza contare che tutto sarà customizzato e andrà incontro alle esigenze del singolo. Tutto il nostro comparto sarà più flessibile e potremo ridurre i tempi di validazione delle diverse soluzioni. Stampare componenti già integrati e assemblati tra loro, nei nostro stabilimenti, significa ridurre i tempi di realizzazione delle automobili. Per quanto concerne Fca, il nostro “viaggio” è iniziato molti anni fa, ma abbiamo iniziato a concretizzare il tutto dal 2016, trovando sempre più applicazioni. Oggi stiamo allestendo vetture speciali per gli enti dello Stato, dalla polizia ai carabinieri e questi componenti vengono sviluppati internamente alla nostra azienda che, per fortuna, è tornata ad avere un buon rapporto con gli enti pubblici. Lo scorso anno abbiamo realizzato più di 11mila parti per automobili. Quello che serve, adesso, è la crescita delle competenze, perché non si tratta semplicemente di schiacciare un tasto per far partire l’intero processo. Servono nuovi progettisti capaci di “preparare” le macchine. Noi, dal canto nostro, abbiamo deciso di mettere a disposizione la nostra esperienza più significativa».