La digital transformation e più in generale i cambiamenti operativi richiesti dai nuovi paradigmi dell’Industria 4.0, stanno mettendo a dura prova la maggior parte delle pmi italiane. Le quali, soprattutto nel comparto manifatturiero, hanno in genere limitate conoscenze e capacità operative sul terreno dell’IT, spesso gestito in outsourcing o con staff minimi pensati per il day-by-day. Così, quando diventa obbligatorio adottare nuovi paradigmi, magari perché sei un fornitore in una filiera e il tuo cliente richiede un’update digitale, o perché ti rendi conto che il tuo concorrente sia partito prima di te e potrebbe acquisire un vantaggio competitivo sul mercato, ci si ritrova all’improvviso a cercare know-how, idee, schemi organizzativi ricorrendo a costosi consulenti o frequentando convegni di categoria e simposi accademici.

Al di là delle nozioni teoriche che si possono apprendere durante i vari seminari sull’argomento, una preziosa fonte di idee concrete è costituita dalle testimonianze delle aziende che “ce l’hanno fatta”, ovvero quelle che, essendo partite in anticipo, hanno saputo gestire il processo di digital transformation, approdando all’agognato nirvana delle tecnologie 4.0. Un’azienda che ha appunto completato questo percorso, tanto da diventare “azienda faro” del Wef (World Economic Forum), è Rold, un’impresa con base a Nerviano, pochi chilometri a nord ovest di Milano. Se avete un’azienda e dovete iniziare un percorso di digital transformation, è probabile che possiate imparare molto dalle scelte di Rold. Per capire perché bisogna fare un passo indietro, e ripercorrere rapidamente la storia della società.

Le origini

Rold è un’azienda manifatturiera che produce principalmente componentistica per elettrodomestici. In particolare, è tra i leader mondiali per quanto riguarda i dispositivi blocco porta installati nelle lavatrici di tutti i maggiori produttori mondiali di “bianco”. Oltre a questo fa oggi molte altre cose, ma è significativo che, fin dall’inizio, il core business di Rold sia stato produrre in milioni di pezzi un componente che va realizzato in centinaia di versioni diverse per conto di decine di aziende clienti. Si direbbe il gioco in cui sono bravi i cinesi, ma in questa partita il pallone è saldamente in mano alla piccola società italiana. Parte del merito va a Onofrio Rocchitelli, che fondò l’azienda nel 1963 insieme alla moglie Dolores Loro, iniziando a produrre un microinterruttore da lui inventato.

E sì, molto del successo di Rold parte proprio da qui, dalla mentalità del fondatore, un self-made man lo chiameremmo adesso, che ha cominciato a lavorare in fabbrica a undici anni per aiutare la famiglia, studiando di notte elettrotecnica e con la passione per la ricerca di nuove soluzioni. Il suo modo di vedere le cose ha evitato alla Rold di fare la fine di tante piccole aziende partite da un’idea geniale e affondate poi per incapacità di cambiare, differenziarsi, introdurre nuovi prodotti, adattarsi ai mercati, dotarsi di un gruppo dirigenziale all’altezza. Rocchitelli non voleva correre questo rischio, e per questo già nei primi anni 2000 ha dato il via a una trasformazione radicale dell’azienda, con l’ingresso dei figli e con l’arrivo di manager esterni ad affiancare la famiglia nella gestione, tenendo Rold al passo con i tempi e creando un mix di gestione familiare e management da grande azienda. Significativa l’assunzione, nel 2009, del manager Paolo Barbatelli, di estrazione informatica, con la qualifica di Chief Innovation Officer – fra i primi in Italia ad avere questa qualifica.

Rold oggi

Oggi Rold è stabilmente leader del suo settore di mercato, la componentistica elettromeccanica per elettrodomestici, dove agli interruttori ha aggiunto gli encoder (le manopole per programmare lavatrici e forni), anche in versione connessa IoT, per mettere in cloud gli elettrodomestici, e da un paio di anni ha iniziato a vendere SmartFab, la soluzione di gestione intelligente degli stabilimenti di produzione che ha portato lo stabilimento di Cerro Maggiore a essere nominato l’anno scorso Lighthouse Plant dal World Economic Forum, che vede Rold come unica pmi e unica italiana al 100% presente nella ristretta lista. Analizzando da vicino le scelte compiute da Rold nel corso della sua storia ultracinquantennale, troviamo almeno sei idee da cui prendere spunto in qualche modo. Vediamoli.

Primo, reinventarsi

Quante aziende sono nate da un’idea geniale e si sono poi “spente” perché il loro prodotto dopo qualche tempo non era più così geniale, o semplicemente diventava obsoleto? In Rold di sicuro non hanno corso questo rischio: all’inizio era il titolare stesso che studiava instancabilmente come migliorare il suo prodotto, poi mano a mano è stato affiancato da nuovi progettisti ma il mantra è rimasto sempre quello: “Lo facciamo, lo facciamo, lo facciamo subito” si racconta fosse una delle sue frasi ricorrenti (da pronunciare rigorosamente in dialetto). Migliorare il prodotto, ma anche il metodo produttivo, studiare nuovi macchinari, metodi per velocizzare la catena, metodi per ridurre gli scarti, per abbassare il costo/pezzo. E poi, studiare nuovi prodotti, nello stesso settore o in settori contigui, e applicare nuovi metodi di produzione, anche guardando e imparando da quello che si fa in altri settori di mercato. Nel mercato globale, chi si ferma è perduto. Arrivare prima di altri a realizzare (bene) un prodotto può significare prendersi un mercato, e dettare lo standard. Un buon motivo per spingere sulla ricerca, e non cedere mai alla tentazione del “Qui abbiamo sempre fatto così”.

Secondo, collaborare

Una pmi difficilmente avrà al suo interno risorse a sufficienza per gestire, oltre al day-by-day, anche la ricerca & sviluppo a tutti i livelli. Chi può permettersi laboratori di fisica dei materiali, strumentazioni sofisticate, decine di ricercatori specializzati, chimici, fisici, sviluppatori software, progettisti? E allora, la soluzione giusta è fare come Rold: collaborare con le università. Per questo a Cerro Maggiore hanno creato R-Lab, il nuovo laboratorio multidisciplinare di ricerca applicata, guidato da un team di ingegneri di Rold, dove si svolgono ricerche che vanno dalla meccatronica avanzata alle interazioni uomo-macchina, dalle applicazioni e dispositivi intelligenti ai materiali avanzati. Qui vengono progettati e sviluppati componenti e sistemi innovativi per il settore domestico e professionale: dal grafene ai sensori di ultima generazione, dai sistemi di sicurezza agli encoder intelligenti ai sistemi di deviazione. Ma soprattutto, il Lab collabora strettamente con parecchie università. In particolare con Politecnico di Milano, Politecnico di Torino, Santa Chiara Lab dell’Università di Siena, Liuc di Castellanza, Università del Salento. L’interscambio con l’università si sta rivelando sempre più fondamentale in quest’epoca di Industria 4.0, nella quale il progresso tecnologico ha accelerato fortemente il ritmo e le aziende hanno bisogno di parlare con istituzioni abituate a muoversi all’interno di una rete di conoscenza, a gestire lo stato dell’arte della tecnologia e a insegnarne l’utilizzo. Inutile dire che l’interscambio di idee e persone con le università mette anche l’azienda in una posizione privilegiata per quanto riguarda la selezione di neolaureati da assumere.

Terzo, essere attivi sul territorio

Un’azienda non può essere un fortino isolato e avulso dal territorio dove è acquartierata. Ha bisogno di persone, tecnici, operai, amministrativi. E l’ideale è trovarli in zona. Ma spesso si cercano risorse con competenze specifiche difficili da trovare, e questo a dispetto dell’alta percentuale di disoccupazione del Paese. Da questo punto di vista, un buon modo di essere attivi è collaborare con le scuole superiori della zona, in particolare quelle che danno formazione tecnica. In Rold ci sono spesso scolaresche in visita, e per molti ragazzi si tratta della prima volta che vedono una fabbrica 4.0 in azione. La collaborazione con le scuole può assumere varie altre forme: si può partecipare all’alternanza scuola-lavoro, o mettere a disposizione degli istituti personale che passi la sua esperienza ai ragazzi in particolari occasioni – giornate di orientamento, lezioni di approfondimento e così via. In tutti i casi, quello che si ottiene è da una parte collegare meglio l’azienda agli abitanti del territorio, e dall’altra di avere un contatto privilegiato con giovani da introdurre in azienda in futuro.

Quarto, valorizzare il capitale umano

Un’azienda è costituita, prima di tutto, dalle persone e dalle loro idee. Per questo, è fondamentale creare un rapporto di fiducia fra l’azienda e i suoi collaboratori: senza di essi, non si va da nessuna parte. La cosa è particolarmente importante quando ci si trova a gestire processi di cambiamento interno di ampia portata, proprio come è successo, a più riprese, in Rold. L’azienda di Nerviano affrontava negli anni ‘90 le sfide dell’automazione, e nei primi 2000 quella dell’introduzione dell’Erp (che presuppone un modo più strutturato e olistico di gestire l’azienda) e dell’adozione delle metodiche di “lean production” e “Six Sigma”; poi, negli anni ‘10, arriva il progetto Rold 2.0, con la digitalizzazione caldeggiata dai clienti internazionali della società. Solo che Rold non sceglie semplicemente di “digitalizzare” l’azienda, ma mette in atto un piano a 360 gradi che prevede non solo l’adozione di tecnologie IoT negli stabilimenti, ma anche lo sviluppo di tecnologie e software proprietari come SmartFab (piattaforma IoT per monitorare e gestire la produzione), proprio come negli anni precedenti molti macchinari erano progettati internamente, alcuni dal fondatore in persona. Le macchine vengono sensorizzate, la produzione è monitorata digitalmente, allarmi e notifiche arrivano agli smartphone e agli smartwatch dei responsabili. Pensate che tutto questo si sarebbe potuto fare senza la partecipazione e l’approvazione dei dipendenti?

“La prima cosa che abbiamo voluto fare è stato di creare fra i lavoratori la consapevolezza di quanto fosse opportuno usare tecnologie digitali in fabbrica, con un approccio inclusivo e non escludente” ci aveva detto Laura Rocchitelli, presidente e ceo di Rold. Coinvolgere i collaboratori, renderli partecipi delle scelte che li riguardano direttamente, incoraggiarli a dare suggerimenti, promuovere la formazione interna, si rivelano attività di importanza fondamentale, soprattutto quando in azienda si preparano cambiamenti che modificano in modo netto il modo di lavorare e che potrebbero portare a un clima di conflittualità, se passasse il messaggio che le innovazioni sono apportate in segreto, passando sulla testa dei lavoratori.

Quinto, mettere a reddito la ricerca

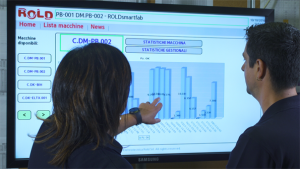

Quando si fa ricerca applicata, come succede praticamente in tutte le aziende, succede spesso di ottenere dei risultati che potrebbero essere utilizzati in altre aziende, magari di altri settori, oltre che ovviamente dai nostri concorrenti diretti. Chiaramente, non vorremmo perdere il vantaggio competitivo che ci viene dai risultati della nostra Ricerca&Sviluppo, ma perché non rivendere eventuali risultati interessanti ad aziende che operano in altri settori? In questo modo si potrebbero ammortizzare meglio le spese di R&D, o addirittura aprire una nuova linea di business. Questo è appunto ciò che ha fatto Rold: per avere una soluzione efficace che soddisfacesse in pieno i propri requisiti, Rold ha integrato la propria piattaforma all’hardware e al software dei monitor Samsung, aggiungendo man mano nuove funzionalità e moduli, utilizzando il più possibile componenti standard o “consumer” (vedi l’utilizzo di tablet, smartphone e smartwatch del colosso coreano). Il risultato di questo lavoro di sviluppo è SmartFab, il software per il monitoraggio della produzione 4.0 dello stabilimento, che oggi Rold usa per monitorare tutti i suoi impianti. Ebbene, Rold ha “confezionato” SmartFab come prodotto e ha iniziato a venderlo ad altre aziende, garantendosi un ritorno economico maggiore di quello che già otteneva grazie alla maggiore efficienza produttiva degli impianti dove SmartFab è impiegato.

Sesto, pianificare bene il passaggio al 4.0

A ogni convegno sull’Industria 4.0 cui partecipiamo, ci rendiamo conto che il know-how su questo tema è ancora poco diffuso fra le aziende, in particolare fra le medio-piccole, che costituiscono la maggioranza del tessuto industriale italiano. Tuttavia, ricerche del Politecnico di Milano e di altri mostrano che le pmi si sono imbarcate lo stesso in questo cammino, spinte dai benefici dei vari Piani Calenda e seguenti, introducendo in azienda “elementi” di 4.0: chi il cloud, chi i macchinari collegati in IoT, chi la manifattura additiva. Ebbene, bisogna fare attenzione: partire con un microprogetto, seguito magari a distanza di qualche mese da un altro, e così via, presenta il rischio concreto di trovarsi con una nuova infrastruttura composta di parti che non sono in grado di parlare fra loro. O che non possono produrre i vantaggi sperati perché manca qualche elemento alla soluzione. Se installo macchine utensili 4.0, e poi non ho un sistema in grado di raccogliere e analizzare i dati che producono, non potrò per esempio sfruttare la possibilità di attivare la manutenzione predittiva, vanificando un grande vantaggio di queste macchine, quello di abbassare i costi di servizio. Per evitare problemi nell’implementazione delle varie tecnologie, bisogna partire con una visione d’insieme, con un piano complessivo di come deve essere la trasformazione digitale dell’azienda. Questo presuppone l’acquisizione del know-how necessario, che potrebbe anche essere introdotto in azienda nella forma di un manager già esperto di queste tematiche, il quale provvederà a studiare la situazione, a comporre un team per l’implementazione del 4.0, a proporre un calendario di attuazione in modo da poter attivare le nuove soluzioni nel modo più efficiente.