C’è una quarta forma dell’idrogeno. Dopo quelli classificati come “grigio”, “blu” e “verde” in base alla fonte utilizzata per produrli e alle emissioni di anidride carbonica generata nel processo, ecco quello “circolare”, frutto dell’elaborazione chimica di rifiuti solidi urbani, in particolare quelli plastici e secchi, che costituiscono una fonte potenzialmente inesauribile. Promette di essere la tipologia meno costosa e di avere un impatto ambientale minore, quanto a Co2. Sarebbe destinata ad alimentare la nuova mobility, sia quella che utilizza l’idrogeno come carburante che quella a fuel cell.

Gli impianti per produrlo li progetta MyRechemical, una newco di NextChem, società di Maire Tecnimont per la transizione energetica, gruppo con sede a Milano che realizza impianti industriali per la trasformazione delle risorse naturali, sia nel business convenzionale degli idrocarburi che nella chimica verde. Il gruppo conta 9.000 persone tra dipendenti e collaboratori, opera in più di 45 Paesi attraverso 50 società. Ha fatto registrare, nel 2020, revenue per 2,6 miliardi. È guidato dal presidente Fabrizio Di Amato e dal Ceo Pierroberto Folgiero. La newco, che esiste da pochi mesi, ha già inoltrato progetti a grandi società, tra cui l’Eni. Saranno tradotti in realtà? Secondo l’amministratore delegato di MyRechemical, Giacomo Rispoli, «il nuovo tipo di idrogeno si affermerà sul mercato». Sul punto e sul processo in generale lo abbiamo intervistato.

LA QUARTA FORMA DELL’IDROGENO

Come si è accennato, per Rispoli l’idrogeno “circolare” e’ molto competitivo. Vediamo perché.

L’idrogeno “grigio” è quello meno sostenibile

Attualmente, il 95% dell’idrogeno viene prodotto utilizzando fonti fossili, come il metano. Per ogni kg di gas così realizzato – non a caso detto “grigio” si generano circa 10 kg di anidride carbonica.

Il “blu” con lo stoccaggio della Co2

Un’alternativa più sostenibile, dal punto di vista ambientale, è quella dell’idrogeno “blu”: in questo caso il processo comporta la “cattura” della Co2. Ci sono due aspetti che vanno messi a punto. Il primo riguarda la destinazione dell’anidride carbonica. Ad oggi, l’idea è quella di iniettarla sottoterra; ma l’Italia è un territorio a rischio sismico diffuso, e ciò comporta rischi che vanno meglio compresi. Il secondo riguarda l’abbattimento della CO2 che si genera per catturare la Co2.

Idrogeno verde, la svolta non è dietro l’angolo

La svolta green in materia è legata all’idrogeno “verde”. Funziona così: si ottiene per idrolisi dell’acqua, e quindi separando idrogeno e ossigeno con l’energia elettrica. Se questa deriva da fonti rinnovabili, allora il processo ha un impatto teorico quasi nullo dal punto di vista ambientale. Molti Paesi – ad esempio la Germania – hanno in previsione investimenti poderosi in eolico e dispositivi in grado di ottenere energia dal vento e dalle maree. E, in questo contesto, l’Italia potrebbe giocare un ruolo fondamentale: un hub in parte produttivo e in parte di passaggio della “materia prima” proveniente dal Nord Africa e dal Canale di Sicilia, dove potrebbero essere realizzati impianti energetici green e elettrolizzatori.

Il problema è che attualmente non esistono sufficienti infrastrutture di generazione di energia da fonti rinnovabili per alimentare gli elettrolizzatori, ma la spinta normativa in questa direzione è molto forte.

I vantaggi del modello “circolare”

Dal punto di vista ambientale, ha affermato Rispoli, «con il nostro sistema di waste to chemicals si produce un kg di anidride carbonica per ogni kg di idrogeno e si evita di mandare al termovalorizzatore i rifiuti. Il trattamento di questi ultimi produce a sua volta Co2: 1-1,5 kg per ogni kg di waste lavorato. Dunque, tutto considerato, il nostro ciclo è – dal punto di vista della generazione di Co2 – addirittura negativo se si fa un completo life cycle assessment (analisi del ciclo vita)». Quanto ai costi, «sono molto ridotti, attorno ai 2 o 3 euro al kg; è allineato superiore a quello del metano, e meno della meta’ dell’idrogeno verde ».

IL SISTEMA DI MYRECHEMICAL PER PRODURRE IDROGENO, MA ANCHE ETANOLO E METANOLO E ALTRO

Sono i rifiuti solidi urbani ad alimentare il processo

«I rifiuti sono il petrolio del terzo millennio» – afferma Rispoli. E, a differenza di quest’ultimo, sono un bene non destinato ad esaurirsi. Se ne producono, a livello globale, 2 miliardi di tonnellate; ma saranno circa 3,5 miliardi nel 2050, a causa dell’aumento della popolazione e del miglioramento delle condizioni di vita in molti Paesi che anni fa erano poveri.

L’Italia ne genera circa 30 milioni di tonnellate, e quindi circa 500 kg all’anno per abitante. Che fine fanno? Quanto a quelli urbani, sono trattati (dati Ispra, l’Istituto superiore per la ricerca e la protezione ambientale) da 658 impianti di gestione; di questi, 345 sono dedicati al trattamento della frazione organica della raccolta differenziata, 130 sono impianti per il trattamento meccanico o meccanico biologico dei rifiuti, 131 sono impianti di discarica, a cui si aggiungono 37 impianti di incenerimento e 15 impianti industriali che effettuano il co-incenerimento dei rifiuti urbani. La gestione dei rifiuti costa circa 180 euro per cittadino, e il 2% di essi è esportato, per lo più in Austria e in Spagna.

Il processo immaginato da MyRechemical prevede l’utilizzo di una particolare qualità di rifiuto: la parte plastica e secca di quello urbano solido. Il motivo è molto semplice: è quello che contiene una grande quantità di carbonio e idrogeno, elementi chimici che possono essere combinati per creare benzina o cherosene; ma possono essere utilizzati, come si è detto, per la generazione di idrogeno, etanolo e metanolo.

Non esiste un problema logistico, perché la filiera dei rifiuti esiste già

In Italia, come nella maggior parte dei Paesi avanzati, è operativa una filiera per la gestione dei rifiuti, dalla loro produzione fino alla loro destinazione finale coinvolgendo quindi la fase di raccolta, trasporto, smaltimento, riciclaggio fino al riutilizzo dei materiali di scarto, solitamente prodotti dall’attività umana. È un vero e proprio sistema integrato. Le aziende che volessero utilizzare il metodo di MyRechemical dovrebbero semplicemente servirsi degli attori operativi nelle fasi che precedono il trattamento.

Il processo visto da vicino

Il rifiuto viene inserito in un reattore che opera ad una temperatura di 1.000, 1.200 gradi Celsius in ambiante riducente, e cioè in un contesto con poco ossigeno. Da una parte abbiamo la produzione della miscela di idrogeno e monossido di carbonio; dall’altra quella di un residuo ( componenti privi di carbonio e idrogeno come carbonato e silicati di calcio, magnesio e alluminio ) che viene poi estratto in fase liquida ad alta temperatura. Lo si sottopone poi ad un lavaggio con l’acqua per ottenere un granulato inerte vetrificato che può essere a sua volta destinato al mondo delle ceramiche e dei laterizi. In buona sostanza, il 96% del materiale entrante nel nostro reattore è riutilizzabile, e questo significa che non è più diretto alla discarica o all’inceneritore. Il processo non richiede uno speciale pre-trattamento e non c’è produzione di diossina, di furani e di fly ash, in quanto le reazioni chimiche avvengono in atmosfera riducente.

Il prodotto: il mattoncino Lego della chimica

Anzitutto, la miscela di gas viene pulita da tutte le possibili impurità, come ad esempio i metalli pesanti come il nichel, il vanadio e altri per permettere le successive reazioni chimiche. «A questo punto, abbiamo ottenuto il “mattoncino lego della chimica”» – afferma Rispoli. Grazie a questo, con ulteriori passaggi, possiamo ottenere idrogeno puro, etanolo, metanolo; ma eventualmente anche altri elementi che sono molto importanti nel mondo dell’industria, come l’acido formico, l’ammoniaca e l’acido nitrico e tanti altri ancora.

LA DESTINAZIONE DEL PRODOTTO: LA MOBILITY

L’idrogeno potrebbe essere il carburante del futuro. Compresso e iniettato nei motori a scoppio, potrebbe prendere piede nel trasporto pesante, perché lì è molto difficile che si affermi l’elettrico a batterie, a causa del grande peso di queste ultime. È possibile che poi si affermi anche per le auto, perché con un solo kg di questo gas si possono percorrere sino a 130 km. Esiste poi un’altra tecnologia legata all’idrogeno: quella alimentata dalla reazione chimica che avviene tra idrogeno e ossigeno all’interno delle celle a combustibile Sviluppate originariamente per alimentare i veicoli spaziali, oggi queste ultime offrono un potenziale di applicazione molto ampio. Ad esempio, i primi esemplari del camion Hyundai Xcient Fuel Cell sono stati consegnati a un’azienda svizzera di trasporto e logistica. Etanolo e metanolo sono già ampiamente utilizzati come carburanti. Secondo Rispoli, uno dei vantaggi del sistema di MyRechemical è che permette di utilizzare ancora i motori termici. «Di propulsori a combustione interna ce ne sono circa un miliardo e mezzo, in giro per il mondo. Non è certo che tutti saranno sostituiti dall’elettrico; ma se anche ciò accadrà, di certo non avverrà a breve termine. Insomma, il sistema consente di accompagnare l’evoluzione della mobility, con uno approccio realistico e graduale al cambiamento».

I PROGETTI PRESENTATI ALL’ENI

Secondo Rispoli, MyRechemical ha redatto progetti «per diverse e rilevanti società italiane, francesi, portoghesi, spagnole. Molte oil company ci hanno contattato: il fatto è che la direttiva europea Red II (n. 2018/2001) prevede che ogni Stato membro fissi – per i fornitori di carburante fossile – un obbligo di immissione in consumo di biocarburanti che assicuri, entro il 2030, una quota minima di penetrazione nel settore trasporti del 14%. Questo target, peraltro, è stato elevato dal Piano nazionale integrato italiano per l’energia e il clima al 22%, allo stesso termine temporale».

Rispoli può citarne solo due, entrambi redatti per l’Eni: uno per convertire rifiuti in metanolo a Livorno, l’altro per produrre idrogeno, sempre dallo stesso materiale. «Quest’ultimo piano lo abbiamo completato la scorsa estate».

Inoltre, MyRechemical sta portando avanti un caso studio ancora più avanzato: «Un sistema in grado di coprodurre idrogeno e metanolo, per la mobility. Così, quando il mercato richiede più l’uno che l’altro, si aumenta la quota del primo, e quando sale la domanda del secondo, si incrementa la quantità di quest’ultimo».

MYRECHEMICAL, LA NUOVA SOCIETÀ DI NEXTCHEM, GRUPPO MAIRE TECNIMONT

Chi è Maire Tecnimont

A parte le attività citate il Gruppo fornisce tecnologie proprietarie e di terze parti, e servizi integrati per la progettazione, l’engineering , la realizzazione e la messa in opera di impianti industriali per il trattamento delle risorse naturali, offrendo un’ampia gamma di servizi, tra cui studi di fattibilità, procurement di materiali e attrezzature, supervisione della costruzione e project management, inclusi servizi digitali per la gestione operativa e la manutenzione. Proprio di recente, Maire Tecnimont ha acquisito una nuova commessa estera del valore di 450 milioni di dollari: la società petrolifera Indian Oil ha affida al gruppo italiano la costruzione di un impianto per la produzione di paraxilene a Paradip, nello stato di Odisha, nell’India orientale.

Come è nata MyRechemical

Nel 2018 Maire Tecnimont ha dato vita a NextChem, che opera nel campo della chimica verde e delle tecnologie a supporto della transizione energetica. Ha sede a Roma e ha un centinaio di dipendenti. È partner e coordinatore in oltre 10 progetti internazionali di ricerca. In particolare, la roadmap di NextChem si divide in tre aree di attività: Greening the Brown – tecnologie per la riduzione delle emissioni climalteranti e inquinanti di impianti tradizionali esistenti; Circular Economy – quelle per il riciclo dei rifiuti di plastica e di altri materiali di scarto; Green-Green – quelle che utilizzano materie prime vegetali o biologiche per la produzione di intermedi, bio-carburanti e bio-plastiche. «Ad un certo punto, l’economia circolare ha assunto particolare rilievo, così si è deciso di “lanciare”, nel novembre 2020, una nuova società che si occupasse esclusivamente della materia, Myrechemical». Quest’ultima ha sempre sede a Roma e ha una ventina di dipendenti. Si interfaccia con tutti i comparti di ingegneria del gruppo.

La strategia di crescita di MyRechemical

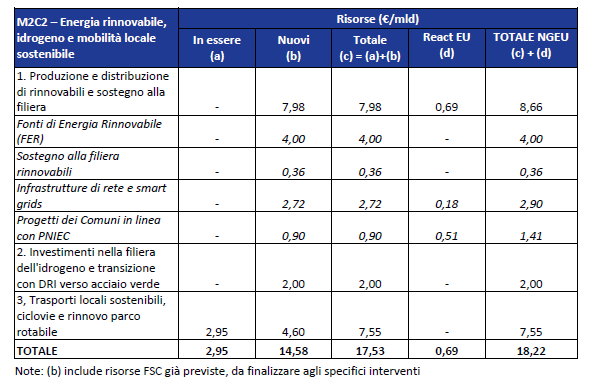

Secondo Rispoli, la società «è ancora in fase di sviluppo iniziale. Ma crediamo che il Recovery Fund ci possa dare una mano importante nella crescita. Infatti, il piano prevede importanti investimenti per la decarbonizzazione: l’Italia, a quanto se ne sa, dovrebbe spendere 80 miliardi in cinque anni. E si punta molto sull’idrogeno. Quale occasione migliore?».