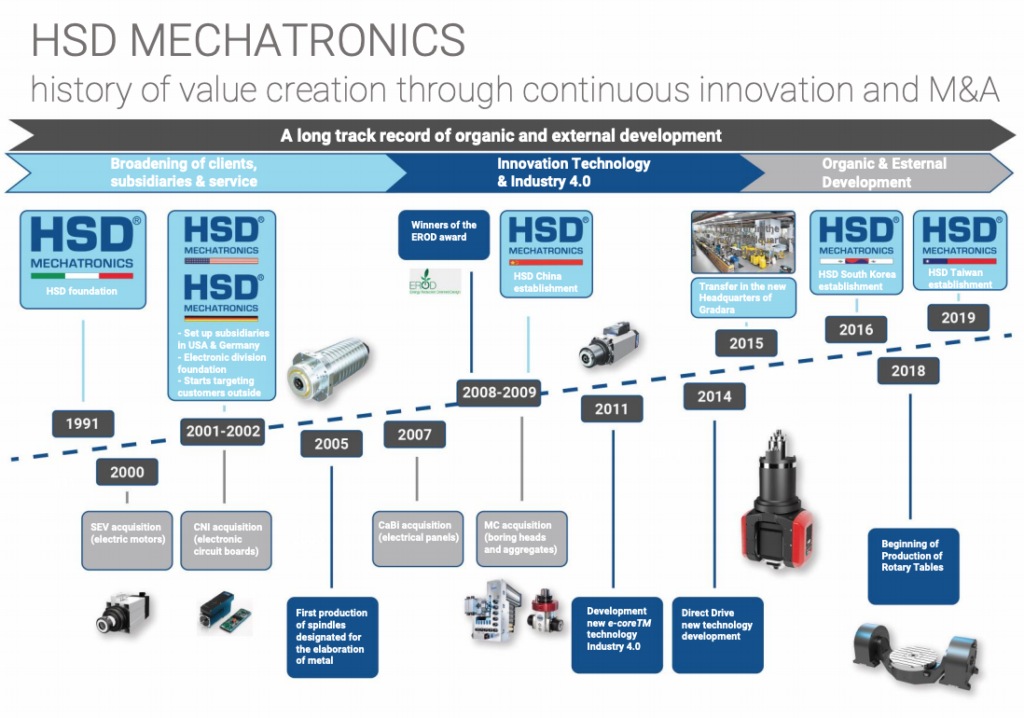

Come abbiamo appena scritto qui HSD, che ci piace chiamare “l’Intel Inside degli elettromandrini” è la prima grande impresa italiana candidata a diventare Lighthouse Plant (l’idea è di essere il primo Lighthouse Plant Zero Defects. E di realizzare l’intelligent supply chain al 100%) ed è, ormai da anni, uno dei soci più attivi e presenti del Cluster Fabbrica Intelligente, l’associazione che rappresenta l’unico tavolo in cui sono presenti tutti i portatori di interesse dell’industria italiana: aziende, associazioni, università, enti di ricerca, istituzioni territoriali. Presidente del Cluster è Luca Manuelli, mentre il professor Tullio Tolio è il presidente del comitato scientifico di CFI.

Se HSD diventerà Lighthouse, sarà protagonista di una forte accelerazione del suo processo di crescita e di cambiamento. L’incrocio fra la strategia della società guidata da Fabrizio Pierini e le Linee di Intervento della roadmap del CFI ci dice molto sul futuro dell’industria italiana. «Si accede in concreto nel futuro di una fabbrica intelligente, lavorando a più mani attorno alle sfide che il lavoro quotidiano comanda. Applicare le nuove tecnologie digitali ai prodotti ed ai processi tramite il progetto LHP consentirà di sviluppare metriche e sistemi per HSD e per la sua filiera industriale: metodologie e sistemi che si potranno estendere alle imprese del territorio. Lavoreremo per attuare le Linee di Intervento – ma a Tulio Tollio, del Politecnico di Milano, piace chiamarle sfide – della Roadmap del CFI allo stabilimento, ai ns. prodotti e alla Supply Chain», ci dice Paolo Galli, Product & Innovation Manager di HSD.

La candidatura a Lighthouse: parte da Electrospindle 4.0

Nel caso di HSD – che nel Cluster è entrato tramite il veicolo Marche Manufacturing, nato nell’Università di Ancona e di cui l’azienda è socio fondatore – le sfide sono due e inscindibili: la prima, personalizzazione; la seconda alta efficienza e produzione zero defects. Sfide che per essere affrontate richiedono sistemi di produzioni evolutivi e resilienti. «Attenzione», prosegue Galli, «non si tratta solo di teorie ma di un’azione concreta volta a rinnovare i prodotti, i processi, la logistica e per certi aspetti anche l’attuale modello di business. Con Electrospindle 4.0 affrontiamo la sfida della digitalizzazione del sistema manifatturiero in cui siamo operiamo, per noi stessi e per i nostri clienti». Il già citato progetto ElectroSpindle 4.0 (vedere l’articolo collegato qui) va in questa direzione, ed è da esso che HSD e CFI stanno delineando la candidatura dell’azienda a futuro Lighthouse Plant. Attenzione, progettare significa mettere al centro l’uomo e le competenze, tenendo la barra diritta sulla sostenibilità. Perché una cosa il new normal post Covid-19 – nel quale vivremo e lavoreremo a lungo – pretende: l’economia dovrà farsi sempre più circolare. Ma procediamo con ordine.

Il primo Lighthouse Zero Defect Manufacturing

Nelle intenzioni HSD sarà il primo Lhp Zero Defect Manufacturing. La matrice della roadmap serve da linea guida per la messa a punto di quella che potremmo definire: «Una control tower della supply chain. È una concreta e progressiva messa a terra di una business intelligence adatta a governare meglio i cambiamenti: quelli volontari, di solito in arrivo dal cliente, così come quelli involontari, ovvero determinati da situazioni avverse qual è il Coronavirus. La control tower aiuta a scegliere i cambiamenti anche attraverso simulazioni» precisa Pierini.

«Electrospindle 4.0 realizzerà un elettromandrino innovativo capace di dialogare in modo autonomo (ovvero senza il tramite del CNC della macchina utensile) con il mondo esterno: la contro tower di HSD, il costruttore di macchine utensili, l’utilizzatore – prosegue Galli – L’elettromandrino fornirà quindi i suoi dati di processo in tempo reale durante tutta la sua vita. Ma alla control tower di HSD giungeranno anche i dati tecnici del processo produttivo (risultati di test, collaudi, gli scostamenti dal modello ideale del prodotto e del singolo componente), quelli logistici della supply chain e quelli del CRM. Perché la supply chain e il CRM sono vitali per assicurare puntualità, precisione, qualità ed efficienza del processo produttivo e del prodotto. Da ultimo, ma non meno importante va precisato che queste informazioni sono preziose per individuare le azioni progettuali volte migliorare affidabilità, efficienza e costi proprio perché supportate dagli effettivi dati reali dell’elettromadrino nello svolgimento del suo difficile lavoro».

Roadmap e control tower della supply chain

Una business intelligence dunque che necessita di tecnologie che vanno «dal dato raccolto dal sensore dentro il guanto dell’operatore che dice se sta prendendo l’oggetto giusto nell’ubicazione giusta sino al cloud. Tale sensore è in grado di fare, per certe operazioni, un doppio controllo, ad esempio in fase di picking e in fase di assemblaggio». La control tower inoltre, come spiega Pierini «permette alla fabbrica intelligente di non essere più solo monofiliera, ma di avere e gestire più canali di fornitura, riuscendo a capire puntualmente dove sta il break-even tra make or buy. Una questione spinosa per i manager del manifatturiero da sempre, quest’ultima è legata al momento storico dell’azienda alle risorse e alle competenze. Ma una business intelligence applicata alla supply chain permette di affrontare le criticità, anticipando le soluzioni ai problemi. È un po’ come il controllo di gestione, nato nell’area amministrativa tanti anni fa, che permette di predire il peggioramento o il miglioramento del bilancio di un’azienda. Ecco, qui è uguale: quindi la business intelligence applicata sulla supply chain permette di evitare fermi di produzione, volumi di materiali che si addensano e mangiano cassa e reagire con efficacia a cambiamenti inattesi o imprevisti. La business intelligence consente di fare un monitoraggio settimanale di tutti gli attori protagonisti della supply chain».

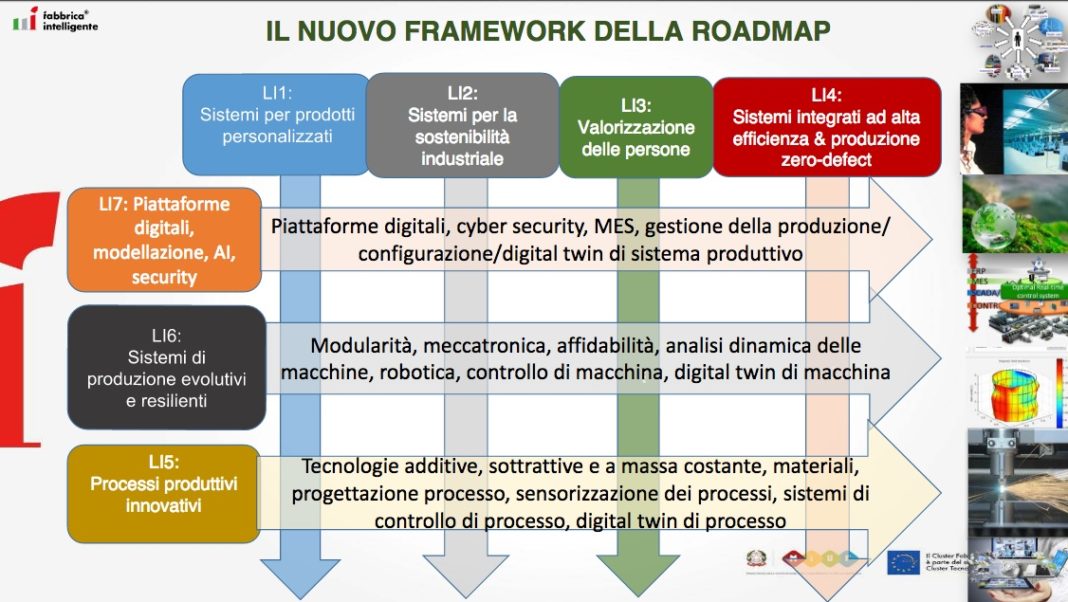

Il posizionamento sulla roadmap e l’intelligent supply chain

Se ritorniamo alla matrice della roadmap studiata dal CFI, HSD si muove lungo le sfide L1 (Sistemi per prodotti personalizzati) ed L4 (Sistemi integrati ad alta efficienza & produzione zero defects) laddove si intersecano con la Linea di Intervento delle tecnologie relative a sistemi di produzione evolutivi e resilienti (L6). Un processo che permette di affinare le capacità autodiagnostiche e di condividerle con i partner di filiera in un programma collaborativo di miglioramento continuo. La control tower permetterà ad HSD di ragionare in ottica sempre più predittiva, sul fronte logistico, su quello tecnico e commerciale. Essere così in grado di anticipare l’individuazione di criticità, guasti, malfunzionamenti, ritardi ed avere il tempo per attuare soluzioni volte ad eliminare i disagi che potrebbero altrimenti raggiungere i clienti o il processo produttivo o la Supply Chain. Insomma, si potranno evitare / mitigare disagi, ritardi, guasti, migliorare il capacity planning, tramite quella che possiamo definire una Intelligent Supply Chain.

L’uomo al centro e le competenze: una sfida, non un mezzo

La matrice della nuova roadmap è un utile scandaglio per andare nella “pancia” di HSD e testarne la stoffa di ‘fabbrica intelligente’ sul fronte della valorizzazione delle persone (Linea di intervento 3). Chiedere a Fabrizio Pierini, come viene affrontato il problema delle competenze fra reskilling ed upskilling per stare al passo con un processo così ambizioso come quello perseguito in HSD significa sentirsi rispondere: «Questa è una buona domanda. In HSD abbiamo precocemente iniziato a prendere appunti dalle best practices, per trovarci oggi ad erogare formazione (re-skilling & upskilling) con HSD Training Lab. Con esso distribuiamo i “fondamentali”, i basics della meccatronica. Un esempio? Per un operatore di linea diplomato in una materia tecnica (meccanica o elettronica) noi formuliamo percorsi di formazione specifica: tecniche dell’affidabilità, ingegneria applicata a cuscinetti ad alta velocità, sensoristica, ecc. Se è vero che oggi abbiamo per fortuna i meccatronici diplomati dagli istituti tecnici, noi però ci garantiamo un percorso all’interno dell’azienda con docenti esperti e con corsi pratici.

Poi abbiamo altri canali formativi destinati ai nostri tecnici che vanno presso il cliente a fare installazioni o interventi di manutenzione. Infine, abbiamo anche un canale formativo in cui educhiamo tutto il restante personale, specialmente quello gestionale, sugli strumenti digitali di nuova concezione come quelli avanzati per la progettazione e per l’industrializzazione. Progettando con strumenti che permettono di creare formati digitali dei nostri disegni, poi elaborati in Cad così da prevedere il costo del prodotto. I sistemi di lean cost permettono di analizzare a monte tutta una serie di componenti e decidere se viene rispettato il target economico. In caso contrario sarà rivisto». Puntare sulle competenze in HSD al saldo, significa assicurarsi capacità di intervento su due tempi: uno reattivo a breve, uno strutturale. Pierini risponde: «Mi faccia soffermare su questo. Sul primo fronte avremo una task force cross funzionale, cioè un team di persone competenti in vari ambiti. In questo team ci sono i buyer, i programmatori, i back-office commerciali, quindi tutta la parte pensante e gestionale della fabbrica. Questa task force ha le competenze per colpire l’obiettivo: la perfetta conoscenza della “Supply Chain End-to-End” e nella contemporaneità della crisi come fa? Per esempio, non staccando mai i contatti con la catena di fornitura, anche senza avere la fornitura. Un esempio concreto in questo senso è stata la gestione nel lockdown: forniture sospese, ma la task force attaccata quotidianamente alla catena di fornitura per scambiarsi informazioni. E anche farsi trovare pronta ad aiutare i fornitori dando loro supporto, in fatto di controllo sanitario, di visibilità dei dati, nel restyling dei loro reparti, per riprogrammarli o ri-schedularli. Insomma: co-progettare questi processi è il segno delle risposte reattive a breve termine».

Se invece traguardiamo al punto di vista strutturale – quindi al medio termine – le competenze investono altri ambiti: il risk-management della supply chain e la business intelligence, di cui si è già detto. Ma nel concreto di cosa si tratta? Pierini delinea gli scenari: «Progettiamo un portale per/con i fornitori, dove si possa comunicare più velocemente tutto quello che non sia mera fornitura – quantità di pezzi, prezzi, qualità – ma comunicare meglio riguardo lo stato di avanzamento dei loro processi, come stia vivendo l’azienda e quali siano le sue problematiche in modo tale che queste risorse esterne siano ancora più integrate con l’azienda, con il core business. Insomma, un unico “business integrato”, una rete pulsante che si aggiorna in tempo reale!»

Sostenibilità vo cercando

Competenze, filiere collaboranti… ma non c’è business intelligence senza sostenibilità. E qui Pierini inanella le certificazioni, altrettante testimoni di un approccio a forte contenuto di responsabilità sociale circa gli ambienti di lavoro: «HSD ha le certificazioni ISO9001 su sistema gestione qualità, ISO45001 sistema gestione sicurezza degli ambienti di lavoro; per il 2020 abbiamo in programma la certificazione ISO18001 sul sistema gestione ambiente. Per policy non vogliamo essere autoreferenziali, ma vogliamo aderire agli standard nei quali crediamo fortemente. Perché aiutano a crescere, perché creano valore aggiunto. E la gestione del rischio crea valore aggiunto». E c’è dell’altro. «Abbiamo affrontato diversi anni fa la problematica di pensare componenti sempre meno energivori: grazie al bando Industria 2015 – Made in Italy dedicato all’efficientamento energetico, oggi noi progettiamo e produciamo oggetti che soddisfano i requisiti di sostenibilità energetica e che hanno integrato delle nuove metriche di progettazione che arricchiscono il nostro DNA anche su questo tema».

Grazie al progetto Electrospindle 4.0 abbinato al LHP Zero Defects Factory, «Avvieremo uno studio innovativo per la revisione di tutte le nostre logiche di progettazione, sia per soddisfare la domanda del nostro cliente sia per una standardizzazione industriale intelligente dei nostri prodotti», dice Pierini, che prosegue: «In modo tale che possano avere un costo giusto per poi avere un prezzo giusto. Il che equivale a garantire che un prodotto possa essere riutilizzato al meglio, riparato al meglio, fino a recuperare al meglio i materiali per farli ritornare raw material. Entra in gioco quindi una tematica nuova, quella del Demanufacturing che ci interessa molto. La sostenibilità a cui pensiamo – anche con CFI – non è una moda da salotto, ma un approccio di business intelligence ineludibile».