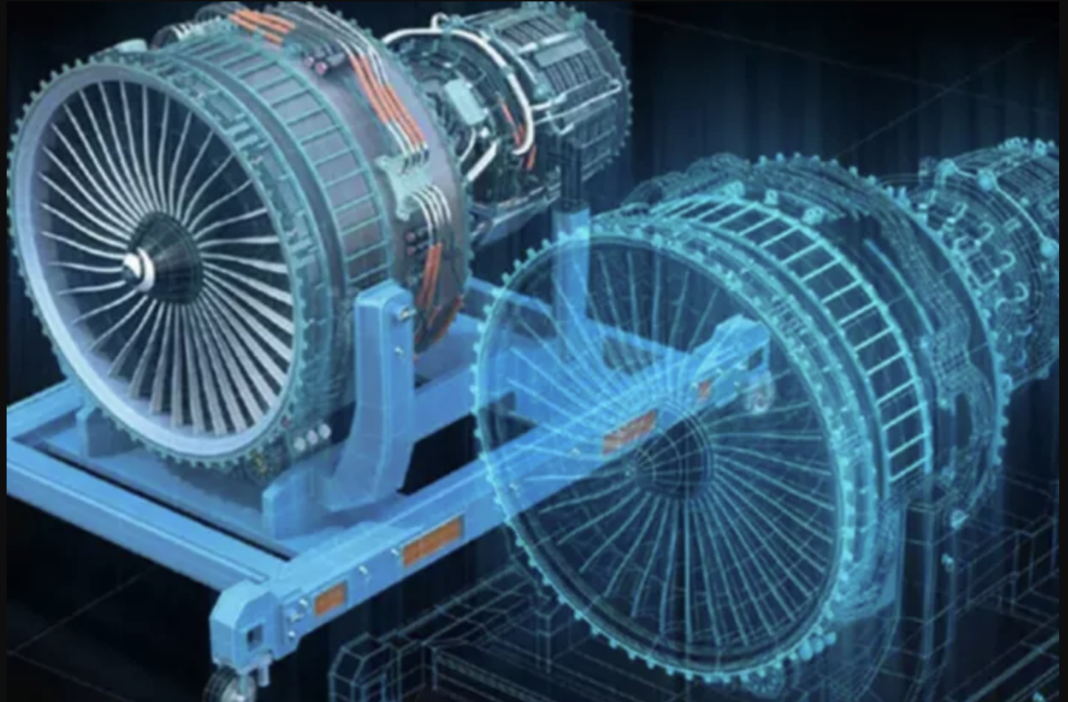

Che se ne fa un’azienda manifatturiera di un gemello digitale “di processo”? La domanda sorge perché, nell’attuale contesto di automazione, si stanno diffondendo sia i digital twin di prodotto che, ma con minor frequenza, quelli relativi all’impianto. Premesso che il gemello digitale è sostanzialmente un simulatore, una replica virtuale di realtà fisiche, l’accostamento al processo rappresenta in realtà un grande avanzamento nel momento in cui l’azienda prende atto che il tempo dello spontaneismo è finito, e che occorre assumere delle decisioni basate sui dati. Lo sa bene Honeywell che, con 35,4 miliardi di dollari di revenue (e quasi 5 di net income) e più di 97mila dipendenti, è uno dei più importanti multinational conglomerate statunitensi e del mondo: opera in diversi settori, fra cui controllo e automazione nel settore industriale o domestico, componenti per il settore aeronautico e automobilistico e tanto altro. Sede a Charlotte, North Carolina, Honeywell è guidata dal Ceo Vimal Kapur.

Di recente la multinazionale ha dato vita a Honeywell Process Digital Twin. Il software fornisce informazioni sul passato (risoluzione dei problemi e analisi delle cause principali), sul presente (monitoraggio Kpi) e sul futuro (previsione) per il processo e le risorse associate. Quindi, non solo permette di ottimizzare l’efficienza operativa e i margini, non solo riduce il rischio operativo, ma consente anche una rapida e sicura analisi degli scenari ipotetici per comprendere l’impatto dei cambiamenti. Sfrutta un potente motore di simulazione di processo, Honeywell UniSim Design, ed è indipendente dalla fonte, aperto, interoperabile e multi-cloud. Dunque i principali vantaggi sono quelli di rendere un’azienda più flessibile e resiliente.

Di tutto ciò abbiamo parlato con il general manager cyber and industrial di Honeywell Sunil Pandita; l’occasione, la 46esima conferenza globale Honeywell User Group (Hug), che si è tenuta qualche giorno fa ad Orlando, in Florida. Il tema dell’evento era “Ottimizzare la trasformazione”.

D: Honeywell Process Digital Twin fornisce informazioni sul passato, presente e futuro per il processo e le risorse associate. Quale di queste tre visioni è più determinante nella scelta delle aziende manifatturiere?

R: In realtà, tutte e tre queste “visioni” hanno un peso, e nessuna delle tre è più importante delle altre; per il semplice motivo che ognuna presenta vantaggi unici. Quanto a quella futura, si pensi a questo: per lungo tempo gli operatori hanno eseguito i processi ai limiti del massimo teorico; oggi molto di loro, grazie all’enorme avanzamento tecnologico, da una parte riescono a spingere i processi ben oltre i percorsi del passato, dall’altra gli stessi limiti sono posti più in alto, ad una quota e ad una distanza più elevata. Ma come può accadere tutto ciò? La realtà è che il gemello digitale di processo può identificare scenari: cosa succede se si modifica questa o quella parte del processo? Posso trasformare una materia prima diversa (più economica)? Posso passare dal prodotto A al prodotto B? Posso produrre una quantità maggiore di prodotto A? E come posso implementare questi cambiamenti nel modo più efficiente possibile? Quali effetti avrà questo cambiamento sulla produzione? Previsioni che prima era impossibile modellare, ora possono essere realizzate quasi istantaneamente. Ma veniamo al presente.

D: Che si può dire sull’utilizzo che il digital twin di processo fa delle informazioni presenti?

R: Queste vengono utilizzate dall’azienda per capire se è compliant con le diverse normative che ne regolano l’attività, ma anche e soprattutto se la sua azione è conforme ai Kpi; questo, peraltro, consente una continua ottimizzazione degli output. E, d’altra parte, si possono utilizzare i dati presenti per ridurre al minimo il consumo di energia, in un contesto in cui la sostenibilità acquista un’importanza crescente, tanto da divenire uno dei principali obiettivi dell’industria. Peraltro, Honeywell ha lavorato molto per ridurre l’investimento delle aziende per il digital twin, che è a mio avviso minimo; ciò influisce positivamente sul Roi.

D: E dunque, le informazioni relative al passato che ruolo svolgono?

R: Sono più importanti di quanto non si creda: molte di queste, infatti sono utilizzate per predire il futuro. Si pensi ai dati raccolti con i simulatori per l’addestramento degli operatori, che sono di per sé dei digital twin, e che offrono importanti informazioni sul funzionamento stesso dell’impianto, anche in vista della sua ottimizzazione.

D: Ma, esattamente, come si fa a trasformare i dati in Kpi?

R: Beh, anzitutto va considerato che un’azienda come Honeywell ha decenni di esperienza nei vari settori, e quindi sa di per sé definire Kpi verticali. Questi si basano su complesse strutture di dati raccolti ed elaborati nel tempo. Detto questo, l’azienda utente ha bisogno di una rappresentazione dinamica dei Kpi, ad esempio ha bisogno che il gemello digitale rifletta lo stato attuale dell’impianto e non quello costruito molti anni fa. Ad esempio, se voglio modellare il mio digital twin in modo da ridurre al minimo il consumo energetico e le emissioni di CO2, e se voglio consultare su una dashboard l’andamento della mia impresa secondo questi parametri, come faccio? Ecco, Honeywell ha realizzato un software particolare, Honeywell Forge, che peraltro ha varie declinazioni: Performance for Industrials, Performance for Buildings, Cybersecurity, Sustainability e altro. È una piattaforma basata su cloud per la gestione degli asset aziendali: collega energia, sicurezza, sicurezza e sistemi di produttività e aggrega tutti i dati (in un ambiente cloud sicuro) per consentire visibilità praticabile su beni, processi e persone. Oltre al monitoraggio della produzione con alert proattivi, consente di realizzare forecast e definire Kpi su dashboard.

D: Quanto è importante la possibilità per le aziende di provare l’analisi “what-if” in un ambiente virtuale prima di implementarla nell’impianto fisico?

R: È importante in tre casi. Il primo è quando l’azienda deve pianificare il futuro; e in certi casi si tratta di prendere dei compromessi. L’azienda deve fare A o B, agire sui costi o sul prodotto o sulla sostenibilità. Ecco che l’indagine What if permette di ottimizzare il processo su più dimensioni. Il secondo è quando si tratta di dar vita a casi aziendali per apportare modifiche; insomma, quando si tratta di andare di fronte al Ceo o al Cda per chiarire la propria posizione. Quali sono le opzioni che si intendono percorrere, la A, la B, o la C? Sono cose critiche. E poi c’è un terzo caso: è quando si inizia un processo, A o B, e nel frattempo accade qualcosa; ad esempio, un compressore si rompe. A questo punto, analisi convenzionali non aiutano. Occorre quella “What if” per comprendere cosa fare veramente, come cambiare la linea, come rimodellare il processo. Insomma, questo tipo di analisi consente di gestire il cambiamento, e ciò è essenziale nel contesto produttivo attuale.

D: Cosa rende diverso Honeywell Process Digital Twin da altre soluzioni sul mercato?

R: Anzitutto, Honeywell conosce molto bene i processi: il nostro “fare digitale” viene fornito con il sostegno di un grande Know How, e con una licenza. Comprendiamo bene la visione e le esigenze degli operatori impegnati sul campo. Ad esempio, nel corso degli anni, gli ingegneri e i chimici di Honeywell Uop hanno plasmato le industrie di raffinazione, petrolchimica e di lavorazione del gas trasformando la scienza di laboratorio in realtà industriale. E poi, tutti i nostri gemelli digitali vengono effettivamente testati negli stabilimenti Honeywell in giro per il mondo: sono ottimizzati di per sé; e poi utilizziamo molte equazioni termodinamiche, modelli “first principle” basati sulla fisica e sulla chimica, nonché potenti dosi di AI e machine learning. Infine, siamo gli unici a combinare cinque elementi.

D: Quali elementi combinate?

R: Curiamo l’ottimizzazione, che è un fattore molto importante. Poi, valutiamo il throughput. Ma anche siamo focalizzati anche sui costi e sulla integrità del processo, assicurandoci che tutto sia al sicuro. Ancora, consideriamo il consumo di energia, che è un elemento molto, molto critico. Infine, forniamo processi di runtime, digitali, dal vivo, che possono essere utilizzati per eseguire miglioramenti. Il tutto con una sola licenza Uop che arriva su tutta la linea.

D: Quali settori industriali sono maggiormente interessati al vostro digital twin di processo?

R: Il nostro digital twin ha trovato un’ampia applicazione nel settore Oil&gas, e ciò sia a monte che a valle. Questo comparto, d’altra parte, rappresenta una importante area di interesse per Honeywell. Altri settori di rilievo, quello dell’estrazione mineraria e quello della produzione pesante, perché i processi sono particolarmente complessi. Inoltre, c’è un’area emergente, che è quello dell’energia green: si pensi all’idrogeno; in questo campo il digitale può fare davvero molto.

D: Secondo lei, qual è il futuro di questa tecnologia? Cosa potremo fare in futuro con il gemello digitale di processo che non possiamo fare oggi?

R: Anzitutto, va chiarita la visione di Honeywell, per capire. Per Honeywell gli impianti industriali devono diventare autonomi, intelligenti, efficienti, massimamente produttivi, e sempre meno costosi, per garantire il maggior guadagno alle aziende clienti. Inoltre, devono essere dotati di sicurezza informatica e devono tendere ad una elevata sostenibilità. Per far ciò, la Roadmap è quella di combinare i diversi digital twin, che devono poter fruire di dati messi in comune. Ad esempio, si parte da un gemello digitale di processo offline che viene creato dai nostri esperti della divisione Uop per progettare un’unità di processo. Lo stesso modello viene poi utilizzato nella nostra soluzione per le competenze della forza lavoro, per formare tempestivamente gli operatori e gli ingegneri dei nostri clienti in un ambiente sicuro. Questo modello viene poi sfruttato per creare un gemello digitale in tempo reale nel cloud di Honeywell Forge per supportare le operazioni in corso (risoluzione dei problemi, ottimizzazione e analisi degli scenari). Inoltre, sviluppiamo gemelli digitali dettagliati delle apparecchiature critiche dei nostri clienti, come compressori, pompe, ecc. nella nostra soluzione Honeywell Forge Asset Management (una soluzione analitica in tempo reale di livello enterprise che monitora le prestazioni di asset e processi, rileva problemi di salute imminenti e contribuisce a migliorare l’affidabilità e la disponibilità di questi asset). Stiamo combinando i vari digital twin in Honeywell Forge, per fornire risultati migliori ai clienti, e questo per noi è un elemento costitutivo.

D: E tutto questo, perché?

R: Per andare verso le operazioni autonome. Va precisato che per noi “autonomo” non significa che gli umani sono esclusi dalla partita; vuol dire che diverse attività si svolgono in maniera automatica, senza un contributo meramente manuale da parte delle persone. Gli umani, in questo contesto, possono concentrarsi sull’ottimizzazione dei processi e sul miglioramento dei risultati, invece di dedicare il loro tempo a compiti di routine come la raccolta e la pulizia dei dati e l’esecuzione di calcoli di routine. Le operazioni autonome riducono anche le possibilità di errore umano e le possibilità di situazioni anomale negli impianti.

D: Tutto ciò è evidentemente parte della strategia di Honeywell. Quali altri elementi caratterizzano quest’ultima?

R: Noi siamo avanzati per gradi, in questo settore. Abbiamo cominciato con il digital twin per la formazione; poi per il design di processo, e lo abbiamo fatto per molti anni. Attualmente, stiamo “spostando” il gemello digitale da queste attività a quelle di ottimizzazione di processo, a livello di impianto. Ora, il prossimo livello di ottimizzazione non riguarda la singola unità di processo, ma l’impianto ed eventualmente l’intero parco macchine di un’azienda. Si può fare grazie al Cloud, all’intelligenza artificiale e alla capacità computazionale ora disponibile: dieci anni fa non sarebbe stato possibile. È l’ottimizzazione ampia, intercompartimentale, end-to-end, ciò che si sta realizzando con il digital twin.

(Ripubblicazione dell’articolo pubblicato il 20 luglio 2022)