Equipment as a service, un modello di business alternativo alla tradizionale value propositon “product based” dei costruttori di macchine, che implica il passaggio dalla mera vendita di prodotto alla vendita di servizi. Nella sua evoluzione più estrema si traduce in un pay per use, un modello basato su ricavi ricorrenti che derivano unicamente dall’utilizzo dell’asset nell’intero suo ciclo di vita. Secondo Dassault Systèmes l’adozione del modello as a service, in tutte le sue possibili sfumature, cresce a un tasso medio annuo del 35% e coinvolge un numero sempre più ampio di oem. «Rendere più efficiente l’aftersales. In questo viaggio siamo di fronte a un passaggio cruciale. Stiamo mettendo le basi per un nuovo paradigma industriale. Non più e soltanto acquisizione dati da macchine interconnesse, ma un service management più strutturato, basato su virtual twin operazionali in grado di replicare i modelli comportamentali delle macchine», afferma Philippe Bartissol, vice president Industrial Equipment Industry di Dassault Systèmes.

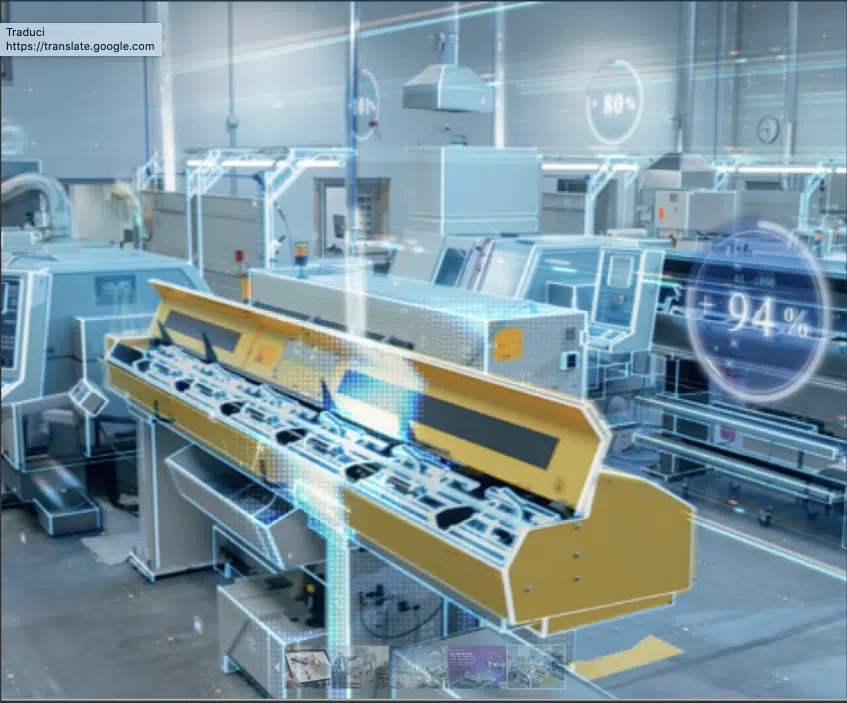

La previsione di Dassault Systèmes è che nel giro di 5 anni macchine, impianti e linee di produzione saranno consegnate al cliente insieme a una replica virtuale che integrerà tutte le informazioni di prodotto, semplificando tutte le ordinarie e straordinarie operazioni di manutenzione. Insomma, a ciascun serial number di prodotto sarà associato un virtual twin specifico, cui si avrà accesso nelle stesse modalità con cui oggi si utilizza un “qr code”. «Quello che sta avvenendo è una vera rivoluzione, della stessa portata di quello che è stato il passaggio dal 2D al 3D. Il digital twin diventerà l’assistente virtuale, il co-pilot per gli operatori del service offrendo capacità di simulazione per la risoluzione dei problemi», dice Bartissol. Fine tuning dell’asset e condition monitoring per una manutenzione predittiva saranno quindi funzioni codificate in digital twin operazionali. Questi ultimi si aggiorneranno nel tempo e costituiranno il documento d’identità digitale del prodotto, una base dati univoca accessibile dalla progettazione, dalla produzione e dal service. Ecco il virtual twin operazionale per supportare attività di service management secondo la nuova visione industriale di Dassault Systèmes.

Virtual twin operazionali per rendere più profittevoli i servizi postvendita di costruttori di macchine e impianti

Secondo le analisi più recenti i ricavi generati da servizi postvendita variano mediamente da un 30 a un 60% e hanno un ritorno superiore a quello dell’hardware. Se pensiamo che macchine e impianti industriali hanno un ciclo di vita che può variare dai 10 ai 40 anni appare quindi evidente che sono i servizi postvendita a determinare per l’oem una maggiore profittabilità. «Introdurre una metodologia virtual twin creerà le condizioni per migliorare gli attuali rendimenti», dice Bartissol. Insomma, secondo Dassault Systèmes è il virtual twin che decreterà il successo della servitizzazione.

«L’as a service in virtual twin è la naturale evoluzione del processo di digitalizzazione, la fase in cui i dati vengono utilizzati per creare nuovo valore di business, per l’oem e per il cliente, attraverso modelli industrializzati. In gioco non è più la sola vendita di prodotto, ma la capacità di entrare nel merito di quelle che sono le opportunità di miglioramento dei processi». Per Dassault Systèmes vale quindi una semplice equazione: servitizzazione = virtual twin operazionale, la tecnologia per reinterpretare in chiave digitale le attività postvendita. Da servizi che assicurano il rifornimento di pezzi di ricambio a servizi di customer care con team di assistenza in grado di evadere più velocemente le richieste dei clienti; dal controllo remoto alla manutenzione all-inclusive al miglioramento delle prestazioni al riordino automatico di consumabili e parti di ricambio, fino ad arrivare alle forme più evolute pay per use o pay per performance.

Virtual twin come unica fonte dati aggiornata in real time per la progettazione, la produzione e il service

Riassumendo, per Dassault Systèmes il virtual twin operazionale è la tecnologia per il nuovo modello di business as a service destinato ad essere lo standard dell’industria manifatturiera. «Per noi è riduttivo parlare di digital twin, termine che rappresenta una sequenza di bits and byte. Preferiamo definirlo virtual twin, un modello 3D per la sostenibilità del ciclo di vita del prodotto che permette a oem di innovare i tradizionali servizi postvendita». In caso di un problema i tecnici possono avere accesso al numero seriale della macchina e al suo corrispettivo virtual twin con tutte le informazioni relative a parti di ricambio e consumabili per intraprendere i più svariati processi manutentivi.

Un modello che nella sua forma più estesa può dare vita a contratti pay per use, non vendo la macchina ma un servizio in base a una quantità definita dell’output. Obiettivo è e rimane sempre lo stesso: minimizzare i costi delle operation e garantire l’uptime in qualsiasi circostanza. «Siamo l’unica azienda al mondo che rende disponibile una piattaforma (ndr 3DExperience) con tutti gli strumenti per sviluppare virtual twin per la progettazione, la produzione e il service, afferma Bartissol. Un unico sistema che viene aggiornato in real time man mano che in una delle varie aree aziendali si procede con una modifica». Vantaggi? Visibilità end-to-end e un’unica fonte dati per supportare un decision making più preciso e accurato, rendendo disponibili informazioni cruciali lungo tutta la catena di approvvigionamento per pianificare e ottimizzare i processi di manutenzione, riparazione e gestione dell’inventario.

Service management di nuova generazione per garantire l’uptime della macchina nell’intero suo ciclo di vita

«Inizialmente si parlava di digital twin generici, oggi è invece essenziale avere modelli comportamentali che riproducono l’asset industriale nel suo funzionamento reale», aggiunge Bartissol. Ecco, quindi, l’affermazione di virtual twin olistici, che tengono conto delle istanze che vengono sollevate in ambiente di progettazione, di produzione e aftersales.

«Qualunque sia il modello di business di un oem, pure as a service o hybrid as a service, l’obiettivo è l’uptime della macchina. E con i virtual twin si può acquisire un vantaggio competitivo. Rappresentazioni virtuali aggiornate delle apparecchiature e dati in tempo reale dal campo consentiranno di monitorare il comportamento e lo stato di salute dell’asset, tracciare immediatamente le parti per i lavori di riparazione. Risulterà facile risolvere rapidamente i guasti e i colli di bottiglia, riducendo i costi di manutenzione». Virtual twin, quindi come soluzione multifisica e simulation-driven, che aiuta progettisti e ingegneri ad abbreviare il ciclo di progettazione, aumentare la produttività, ridurre i costi di produzione, e migliorare la qualità dei servizi postvendita.

Virtual twin per un service proattivo in grado di risolvere i problemi con immediatezza

Ottimizzazione di performance in logica predittiva. Sfruttando i dati in tempo reale catturati dai sensori di macchina gli oem possono anticipare con precisione quando è necessaria la manutenzione e programmarla in modo proattivo. «Il virtual twin migliorerà tutto il processo manutentivo. Si potrà fare un monitoraggio da remoto e quando un tecnico dovrà intervenire direttamente sul posto avrà a disposizione tutto quello che serve per eseguire il lavoro nel modo corretto. Accedendo al serial number di prodotto il virtual twin lo informerà di quello che è successo, di quali sono le parti di ricambio corrette, procederà alle modifiche e il modello virtuale verrà aggiornato automaticamente. Al momento i team di manutenzione non hanno a disposizione quello che serve per fare un lavoro efficiente, racconta Bartissol. Un paradosso, considerato che la maggiore profittabilità deriva dal service. Il virtual twin può invece simulare sistemi complessi, tutte le parti di movimento di una macchina, di una linea di produzione, offrendo un supporto alla risoluzione dei problemi».

Virtual twin operazionali ovvero modelli sensorizzati per sfruttare il potenziale dell’Industrial IoT

«L’errore che spesso si compie è creare un modello che non può essere simulato, dice Bartissol. C’è invece bisogno di avere virtual twin comportamentali per fare simulazione elettromeccanica, software, elettromagnetica, delle vibrazioni. Altro grande errore è non procedere agli aggiornamenti. In questo modo non sarà mai un digital twin. Una volta eseguito un intervento le informazioni devono essere parte del digital twin altrimenti il rischio di obsolescenza è altissimo. Il problema che spesso si pone è poi come condividere le informazioni. La paura dell’oem è di perdere la proprietà intellettuale, poiché il virtual twin potrebbe dare la possibilità di riprodurre un qualche componente, in additive, per esempio. Quindi, per fare in modo che l’utente finale in caso di sostituzione di un pezzo o per fare un upgrade non comprometta la proprietà intellettuale dell’oem nella piattaforma 3DExperience sono stati creati gli strumenti per proteggere i dati. A quali livello di dettaglio condividere i dati è una questione che nasce dalla negoziazione delle parti, che ciascun oem potrà definire tutelando i propri interessi», racconta Bartissol

Virtual twin come unica fonte di informazione per attività di service, di progettazione e produzione

«L’esigenza di avere un modello digitale che non sia solo utilizzato in progettazione o in produzione inizia a diventare una richiesta da parte dei clienti dice Bartissol. E’ una tendenza in progressione, che si andrà sicuramente ad affermare in ogni settore di industria». In altre parole, come già detto, in un prossimo futuro il service sarà associato a serial number di componenti virtual twin. Qualunque cosa accada nel ciclo di vita del prodotto, interventi di modifica impianto, installazione di nuovi componenti a seguito di manutenzione, verranno metabolizzati dal virtual twin, riproducendo lo stato dell’impianto in tempo reale. Virtual twin, quindi, come single source of information per pianificare interventi di manutenzione. L’assenza di un database centralizzato contenente tutte le informazioni causa ritardi ed errori. «Con sistemi e impianti virtual twin ogni componente potrà essere invece visualizzato in digitale rendendo disponibili tutti i dati utili a coloro che hanno responsabilità a livello di service», conclude Bartissol.

(Ripubblicazione dell’articolo pubblicato il 13 dicembre 2023)