A livello globale, il mercato degli utensili manuali industriali vale 10 miliardi di dollari. Due minacce, però, incombono su questo mondo: l’auto elettrica, che ha un motore semplificato rispetto a quello termico – frutto dell’assemblaggio di centinaia di componenti meccanici ognuno dei quali ha il suo tool; e la stampante 3D, che dà vita a prodotti prima costruiti associando decine di elementi di metallo.

Pertanto il gruppo Hoffmann, la multinazionale bavarese che commercializza ma anche produce industrial tool e che fattura 1,4 miliardi di euro, ha deciso di anticipare questi trend aggredendo altri mercati. Ha studiato una complessa strategia di crescita che sarà descritta in seguito, ma che è soprattutto qualificata dall’offerta di servizi digitali.

In particolare, nel 2021 sarà lanciato sul mercato europeo Connected Manufacturing, un software (con connessioni hardware) che, partendo dai nuovi utensili con microchip, registra le commesse, le ore lavorate, la posizione degli strumenti e i dati cliente. Rende più trasparente e sicura la produzione delle aziende utenti. Ma anche la Digital Services Platform, che consente la configurazione online di prodotti, come piastre e morse di serraggio; e quella degli arredi, per un disegno avanzato delle officine. Ne abbiamo parlato con Alessandro Gentili, amministratore unico della filiale italiana del Gruppo Hoffmann.

Chi è e cosa fa il gruppo Hoffmann

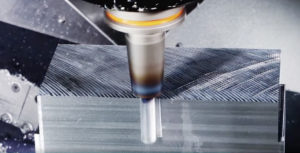

L’azienda, che ha sede a Monaco di Baviera, è stata fondata nel 1919 da Josef Hoffmann. Attualmente dà lavoro a 3mila persone e conta 135mila clienti in oltre 50 Paesi. Si occupa anzitutto di produzione e commercializzazione di utensili industriali: ad esempio, quelli per asportazione truciolo, quali i sistemi integrali e modulari per la foratura, maschiatura, tornitura e fresatura; ma anche quelli relativi alle tecniche di serraggio, come le morse, i mandrini autocentranti e quelli di maschiatura, le contropunte e altro. Questi due generi di articoli valgono il 50% delle revenue a livello globale e costituiscono il core business del gruppo. Ma non sono tutti realizzati in casa. Quelli materialmente prodotti da Hoffmann sono quelli con il marchio Garant, che è però in assoluto il brand più importante nel portafoglio della multinazionale. Il secondo campo di applicazione di Hoffmann è la metrologia, con i calibri a corsoio, i comparatori, i misuratori di altezza, i goniometri, le righe graduate, i microscopi, le livelle, i servizi di taratura, e altro. Il terzo campo è quello degli arredamenti industriali, con i banchi da lavoro, gli armadi, le cassettiere per utensili, le tecnologie per l’ambiente e le postazioni di lavoro. Vi sono poi gli utensili manuali per il montaggio e la manutenzione e gli abrasivi rigidi e flessibili. Infine, le protezioni antinfortunistiche, con le giacche e i pantaloni da lavoro, i guanti e le scarpe speciali, le cuffie, i dispositivi anticaduta, gli occhiali e i sovra occhiali protettivi.

Queste tre attività sono state sviluppate gradualmente; ma come vedremo, l’azienda punta molto su di loro. E, come vedremo, Hoffmann sta penetrando anche in un altro campo, quello dei servizi digitali. Il 95% del fatturato è realizzato in Europa; il 56% in Germania. America e Asia coprono, per ora solo il 5% delle revenue. Poco più dell’Italia, a quota 4%. La filiale nostrana, con 150 dipendenti, fattura 55 milioni di euro. Hoffmann Italia ha sede a Vigonza, nel Padovano e, a differenza di numerosi operatori del settore, nell’anno 2019 è riuscita a registrare una crescita, pari al 2,4%. Ora qualche appunto sulla storia di Hoffmann. Terminata l’effimera repubblica di Weimar, nel 1932 Franz Hoffmann entrò nell’azienda del padre, e pensò alla realizzazione di un primo catalogo, che peraltro fu tradotto in molte lingue. Nel corso della seconda guerra mondiale, tuttavia, lo stabilimento produttivo fu raso a zero dai bombardamenti. Terminato il conflitto, si dovette ricominciare tutto da capo. Nel 1973 fu lanciato il marchio Garant. Nel 1993 nasce il Gruppo Hoffmann, costituito dalla affiliazione di ben 6 grandi distributori regionali di utensili in Germania ed in seguito di altri grandi distributori in Svizzera, Spagna, Polonia, Ungheria; tuttavia, la nuova denominazione (Gruppo Hoffmann) fu utilizzata solo a partire dal 2003.

Il mercato degli utensili industriali è “minacciato” dall’auto elettrica e dalla stampa 3D

Il mercato nazionale degli utensili industriali vale 2,2 miliardi, e tra il 2018 e il 2019 ha fatto registrare un lieve calo (- 0,2%). In passato la crescita era stata imperiosa, a colpi del 4% all’anno. Ma secondo Gentili la marea è finita, e si tratta di affrontare la risacca. Più fattori congiurano contro il consumo, e quindi la produzione, di questi strumenti. Anzitutto, l’elettrificazione nell’automotive. Un motore termico è composto da decine, centinaia di componenti da assemblare, controllare, regolare, e sistemare quando c’è un problema. Ogni elemento ha i propri tool di riferimento: pensiamo, ad esempio, agli alesatori per la pulizia degli iniettori diesel; ai tester per la pressione dell’olio motore; o alla pinza per la rimozione del tubo carburante. Si potrebbe continuare con migliaia di esempi, perché la tecnologia di riferimento ha più di un secolo, e si è specializzata in base a modelli-tipo e in rapporto al brand.

Il motore elettrico, invece, si presenta con una struttura estremamente semplice e poco articolata. La partita, nell’auto green, si gioca su altri fattori: la durata e l’efficienza della batteria; l’elettronica di potenza e di controllo; e la connessione. Per certi versi, le auto elettriche somiglieranno più ad un Agv industriale che ad una moderna macchina a benzina o diesel. Ma la meccanica sarà semplificata: la realizzazione di un’auto elettrica comporta un impegno del 30% minore rispetto a quello relativo al motore a combustione interna. E non c’è dubbio che la rivoluzione sia in corso: l’auto green, elettrica o ibrida, si impone in modo accelerato sotto la spinta di amministrazioni locali e centrali che in tutto il mondo definiscono nuovi limiti alla circolazione per i veicoli diesel e benzina. Il gasolio, peraltro, è sotto scacco a seguito dello scandalo del 2015, mentre la benzina fatica a causa di una normativa Eu che impone di abbassare le emissioni di Co2 a 95 grammi al kilometro.

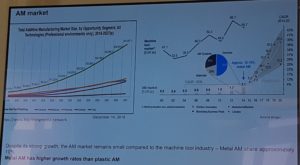

Altro fattore che gioca contro il consumo di tool industriali è la diffusione della stampa 3D che, per Gentili, «toglie spazio ai lavori di asportazione truciolo». Benché l’idea di una diffusione capillare delle stampanti non abbia avuto successo – qualcuno agli inizi del Millennio pensava veramente che gli abitanti del pianeta avrebbero avuto il desktop del Pc sulla sinistra della scrivania e una macchina per il 3D printing sulla destra – è assai probabile che dal punto di vista industriale questa tecnologia conoscerà una forte diffusione. Perché consente di creare con un solo pezzo componenti che prima erano costruiti associando, saldando e incollando decine di elementi meccanici. Ciò comporta la diminuzione degli spazi in magazzino, del numero dei fornitori altrimenti necessari, dei costi dovuti ai tempi di montaggio e a quelli legati agli errori umani. Significa abbattere le spese e i tempi di trasporto. Ma anche qui, alla minore complessità del prodotto corrisponde una diminuita lavorazione manuale. Perciò, per Gentili, si trattava di anticipare questi trend, e di aggredire altri mercati.

Il primo punto della strategia: offrire soluzioni digitali

A questo punto, per i motivi già descritti, diversificare la propria attività e la propria offerta era diventato ed è tuttora un imperativo per Hoffmann. Di qui l’idea di fornire soluzioni digitali. Una si chiama Connected Manufacturing, ed è stata sviluppata integralmente dalla casa madre tedesca. È un software, che consente di gestire i dati del cliente, gli ordini e il controllo e l’organizzazione dell’intero ciclo degli utensili. In qualsiasi momento, è possibile identificare gli strumenti, e visualizzare il genere di utilizzo di quelli già adoperati. Ciò consente di risparmiare tempo e garantisce la stabilizzazione dei processi. Il software è basato su browser ed è quindi facilmente implementabile. Il sistema consente la trasparenza nella produzione, contemplando, peraltro, anche una panoramica dello stato della macchina e delle attività imminenti; la riduzione dei tempi di ricerca e di attesa; quella dei costi misurabili, con ottimizzazione dell’inventario; e soprattutto la prevenzione dei danni e degli errori umani.

«La base – sottolinea Gentili – sono gli utensili con microchip. E poi il sistema registra tutto: ore di lavorazione, commesse, temperature, vibrazioni – tutto ciò che è utile per governate la produzione». Le aziende target sono le Pmi: Connected Manufacturing avrà un costo di accesso assolutamente sostenibile e sarà alla portata di aziende di piccole e medie dimensioni. «Non vogliamo metterci in competizione con i grossi fornitori di software. In Germania ci sono già dei piloti; e il 2020 servirà per fare esperienza. Il 2021 sarà l’anno del lancio in tutta Europa, Italia compresa. Forniremo anche hardware, per le connessioni». Un’altra tecnologia messa a punto da Hoffmann e ormai ai blocchi di partenza è la Digital Services Platform. È una piattaforma che accoglie servizi che vengono progressivamente introdotti. Ad esempio, configuratori di prodotti, come piastre e morse di serraggio; ma anche configuratori di arredo, per un disegno avanzato delle officine, dei laboratori e degli spogliatoi; e ancora software per la conversione dei prodotti: il cliente inserisce il codice della concorrenza e Hoffmann mostra la propria offerta in materia, e viceversa; infine, software per la scelta dell’utensile da utilizzare: l’utente segnala il tipo di lavorazione che intende realizzare, ad esempio un foro a secco o a umido, e Hoffmann consiglia questo o quello strumento. In realtà, i servizi implementabili sono un’infinità.

In generale, la virata di Hoffmann verso le nuove tecnologie è netta. A Monaco di Baviera la multinazionale tedesca ha dato vita ad un polo di tecnologia additiva, per aiutare i clienti ad utilizzare le stampanti 3D. Può sembrare una contraddizione ma non lo è: anche con questi strumenti, il prodotto va rifinito, levigato, lucidato, misurato e assemblato. E Hoffmann può offrire gli utensili giusti. Inoltre Hoffmann sta investendo molto in server, in Ai, IoT e data science. «Vogliamo diventare sempre di più una società che prende decisioni guidate dai dati, dalle informazioni». Sempre a Monaco di Baviera, è stato istituito un team di specialisti che sviluppano algoritmi che consentono di capire i trend di consumo e la stagionalità. Sono peraltro tendenze che vanno declinate sui mercati nazionali. In Italia, infatti si è dato vita ad una équipe di esperti in materia.

Il secondo e il terzo punto della strategia: l’internazionalizzazione e la tattica omnichannel

Come detto, l’anno scorso, Hoffmann ha superato il secolo di vita. Ma ha intrapreso molto tardi la strada dell’internazionalizzazione. «Solo 20 anni fa; per 80 anni, ha focalizzato i propri sforzi in Germania e in Baviera in particolare». Dopodiché, ha iniziato a seguire le grandi fabbriche tedesche che aprivano stabilimenti in Polonia, Repubblica Ceca e Slovacca, in Romania e in Ungheria, per seguire meglio la propria clientela. Solo con il nuovo millennio ha dato vita a filiali in Spagna, Francia e Italia. «Ma ora, pur riconoscendo l’importanza della fortezza tedesca, si tratta di intensificare la nostra presenza in Paesi come l’India, Usa e Cina, dove ci sono praterie commerciali da percorrere». Anche perché i già descritti fattori di rischio non si verificheranno nella stessa misura in tutto il mondo. Un altro punto importante è il marketing omnichannel. In pratica si tratta di orchestrare con un’unica regia le interazioni del cliente con il brand, con tutti i canali di contatto disponibili. Rete di vendita diretta, operatori dell’Inside Sales, fiere, e-business, social media, showroom. «In ognuno di questi, dobbiamo realizzare la migliore esperienza di acquisto e di servizio per il cliente». In Italia Hoffmann punta molto sull’e-commerce. «C’è già un e-shop – afferma Gentili -: ma dobbiamo incrementare il traffico, convertire i visitatori in clienti e motivarli ad aumentare il carrello». Nel Belpaese la filiale ha assunto due specialisti.

Il quarto, il quinto e il sesto punto della strategia di crescita: gamma prodotti, servizi e infrastrutture

Anzitutto, Hoffmann vuole allargare la gamma dei prodotti core a catalogo, soprattutto quelli a marca Garant che, come si è detto, sono sviluppati in casa. Anche qui, conta la strategia della diversificazione. Si punterà molto sull’antinfortunistica, sfruttando la capillarità della presenza di Hoffmann; in questo campo, la multinazionale tedesca realizza già il 5% del proprio fatturato, in Italia, con tassi di crescita del 40%. Il Gruppo ha nelle aziende dei distributori automatici di tool e di strumenti per l’antinfortunistica. «Ora i clienti ci chiedono un servizio chiavi in mano: alla ricarica ci deve pensare Hoffmann, e loro vogliono pagare solo il consumo. Il cliente va sollevato da tutti gli oneri di gestione. Non è semplice, ma è quello che stiamo costruendo». Poi, si intende sviluppare molto i servizi post-vendita, come la calibratura, la riaffilatura e la manutenzione. Sono servizi anti-ciclici ad alto valore aggiunto e permettono una forte fidelizzazione del cliente. Infine, in termini di infrastrutture, nell’ultimo trimestre del 2020 sarà operativa a Norimberga, città a Nord della Baviera, Logistic City, il più grande centro di distribuzione di utensili in Europa, uno spazio di 14 ettari in grado di trattare 30mila pallet e di evadere 40mila pacchi al giorno.