«L’Italia ha a disposizione 50 miliardi di euro di finanziamenti per il digitale e l’innovazione, siamo il sesto Paese al mondo per l’export di prodotti manifatturieri. Abbiamo quasi 500mila aziende sul nostro territorio che appartengono al settore manufacturing». Così ci spiega Lucia Chierchia, managing partner di Gellify, in occasione del Demo Day della prima edizione di Forward Factory, acceleratore finanziato da Cdp Venture Capital e gestito da Gellify, con la collaborazione di Azimut Libera Impresa tramite Digitech Fund. Pensato per start-up che offrono servizi digitali per innovare i processi produttivi della manifattura, vuole essere una risposta concreta per il comparto.

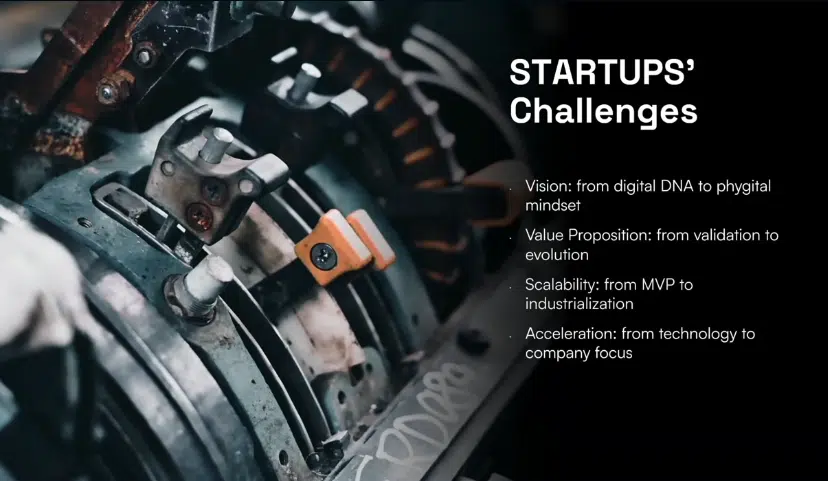

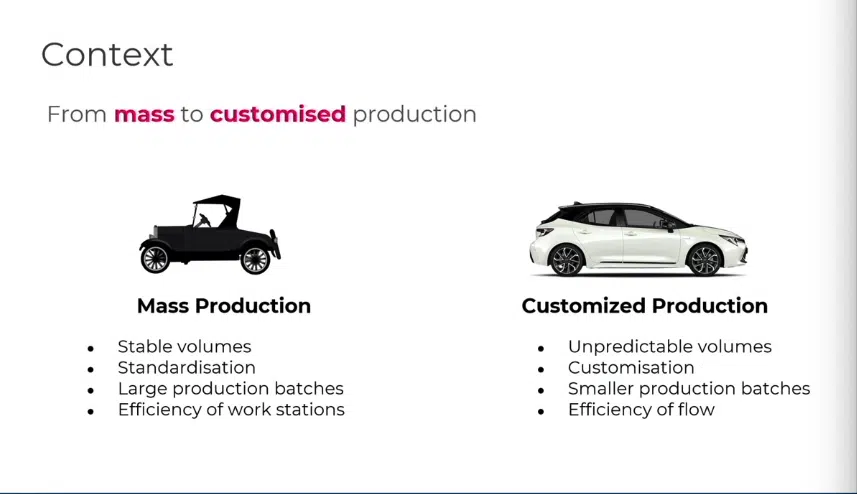

La fabbrica, infatti, non è più la monade isolata che crea in house tutte le tecnologie di cui necessita, ma è tutto ciò che sta a monte e a valle di essa. Infatti, con industria 4.0, IoT e Industrial IoT ogni azienda necessita anche di soluzioni non core irrealizzabili dall’impresa medesima, perché richiedono competenze non legate al prodotto che producono. Ed è qui che entrano in gioco le start-up, che fanno leva su strutture tecnologicamente sofisticate e nate ora, diverse e più innovative. «Vogliamo costruire un sistema economico fatto di grandi aziende ma soprattutto di medie imprese che collaborano stabilmente con start-up innovative e tecnologiche – prosegue Chierchia – nell’ambito dei propri processi produttivi». La struttura è parte di una strategia pubblica dell’innovazione nella manifattura, che è per il nostro Paese novità assoluta.

Hanno partecipato al Demo Day: Ai Liquid, CyberEvolution, Komete, Neurality, Qsee, SmartFab, Yk-Robotics. I progetti di queste start-up contribuiscono a ridisegnare i business model del manufacturing, in ottica digitale e as a service: è necessario creare un nuovo modello di fabbrica, integrato e collaborativo. Un plant ibrido dove le super tecnologie sono integrate con i sistemi più obsoleti, ed è proprio quello che hanno fatto le start-up accelerate da Forward Factory.

Forward Factory: dal progetto all’implementazione della tecnologia

«All’interno del programma, le start-up hanno ricevuto una dotazione di 165mila euro – ci racconta Nicolò Codifava, venture analyst & coach di Forward Factory – non solo: hanno avuto anche la possibilità di accedere a corsi di mentorship e bootcamp verticali con gli esperti del nostro network, composto da professionisti del mondo imprenditoriali, digitale e manifatturiero». Lavorando alle proprie soluzioni direttamente con i partner di Forward Factory, le start-up hanno potuto integrare le loro tecnologie, testarle e validarle. Il passo finale? Implementarle nelle imprese. «Le imprese non si accontentano più di fare il progettino proof of concept con la start-up – chiosa Chierchia – ora la trasformano in un vero fornitore, o investono in maniera sequenziale fino ad arrivare a iniziative di corporate venture capital. Ciò avviene lungo una filiera o all’interno di un ecosistema più ampio. Il modello di venturing, che può avere varie forme, sta prendendo piede anche in Italia e finalmente anche nel mondo manifatturiero».

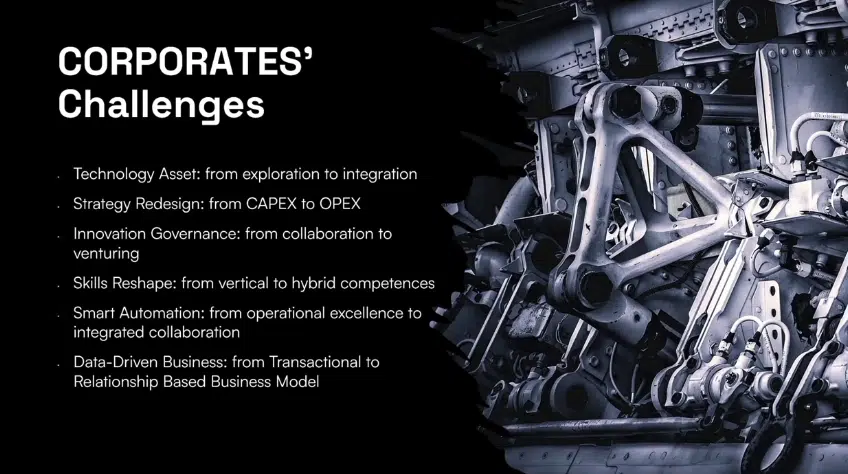

Ora che la fabbrica è a tutti gli effetti phygital è fondamentale che le imprese integrino soluzioni digitali per poter costruire scenari ottimizzati grazie all’uso dei dati. E quindi non si parlerà più di automation, ma di smart automation, che significa interazione tra uomo e macchina e tra uomo e uomo in un contesto altamente tecnologico: i dati diventano così fondanti per costruire nuovi modelli di business. Pensiamo ad esempio alla servitizzazione delle macchine industriali in fabbrica: non ci si concentra più soltanto sul prodotto, ma soprattutto sul cliente. Si utilizza un approccio di customer centricity, con un business model sempre più relazionale. Ma le imprese possono ottenere questo risultato solo se parte di un ecosistema.

Forward Factory: politica industriale e open innovation

Insieme a Cdp, Gellify ha dato vita a Forward Factory, un acceleratore per start-up del mondo della fabbrica focalizzate essenzialmente sul b2b digitale, che portano soluzioni dedicate al mondo produttivo. «Abbiamo portato a investire diverse aziende manifatturiere: Comer Industries, Angelini Industries, Scm Group, Vis Hydraulics, Poggipolini, Auxiell, Industrio Ventures. E anche Eit Manufacturing, braccio Ue per l’innovazione della manifattura, ha deciso di investire nell’iniziativa – commenta Chierchia – L’obiettivo finale è quello di dotare l’Italia di una piattaforma dell’innovazione ecosystem-driven». Ma come funziona il programma Forward Factory? Con una dotazione complessiva di 8,64 milioni di euro, di cui 3,57 milioni per successivi follow on post accelerazione, il programma si estende su un arco di tre anni, coinvolgendo circa 10 start-up ogni anno. Ad ognuna di queste start-up vengono dati 165mila euro di investimento in equity più follow-on successivi fino ad un massimo di 300mila euro. Le realtà selezionate avranno accesso a un percorso della durata di sei mesi volto a consolidare il proprio ingresso sul mercato. Durante il primo trimestre la start-up, con Gellify, rinforzerà l’idea di business costruendo le basi per creare soluzioni scalabili nel mondo del digital manufacturing. Il programma sarà basato sul “1 to 1 coaching”, mentorship, bootcamp verticali su specifiche tematiche e un supporto studiato sulle esigenze caratteristiche di ogni realtà. Nei tre mesi successivi ciascuna start-up sarà impegnata nella realizzazione di un Poc (proof of concept) sviluppato in collaborazione con una delle aziende manifatturiere investor nel programma e con il team di Forward Factory, per arrivare al demo day con uno use case pronto a decollare. Il demo day finale con la presentazione della soluzione e dei risultati del poc si svolgerà di fronte ad una platea allargata di investitori ed aziende manifatturiere leader di settore.

«Cdp e Gellify hanno creato il progetto, siamo investitori dell’iniziativa – sottolinea Chierchia – Abbiamo definito le aree strategiche per poter andare a identificare le start-up che saranno oggetto di questo programma. Su un orizzonte di tre anni, investiremo ogni anno in 10 start-up: ognuna accederà ad un investimento di 165mila euro, e 10 su 30 saranno oggetto di un follow on pari a 300mila euro». Il programma è rivolto a start-up in fase seed ed early stage in grado di offrire servizi digitali per innovare i processi produttivi manifatturieri attraverso blockchain, AR, VR, industrial IoT, AI e big data, cyber security, cloud computing e robotica digitale. Forward Factory ha sede a Casalecchio di Reno, nella provincia bolognese, presso il Phygital Hub Gellify e potrà essere seguito dalle startup partecipanti in modalità ibrida: fisica e digitale «Forward Factory è una lampadina, un segnale che qualcosa sta cambiando, noi vediamo nel sottobosco dell’innovazione segnali molto forti e positivi – conclude Lucia Chierchia – È faticoso però abbiamo rotto il ghiaccio. Molte aziende manifatturiere ci hanno chiesto di poter partecipare ad alcune milestone dell’acceleratore; quelle ufficiali verranno eseguite a porte chiuse, con le start-up ed i corporate partner. Però creeremo dei momenti aperti su invito anche ad altri soggetti, che non sono soci di questa iniziativa, all’interno di eventi esclusivi, poiché l’innovazione nasce dalla contaminazione e dal confronto».

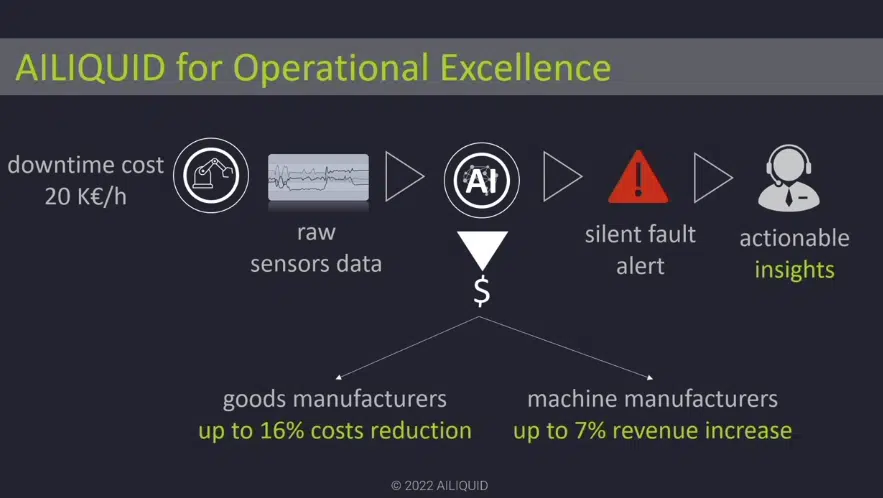

Ai Liquid: oltre i confini dell’intelligenza artificiale

Accelerare lo sviluppo dell’intelligent things, dal training alla messa a terra: è la mission di Ai Liquid. Si tratta di un’azienda di software per intelligenza artificiale con un obiettivo ambizioso: una piattaforma as-a-service per gli esperti on field creata per gestire l’interazione tra AI e macchinari connessi in pochi minuti, fin dal primo giorno, in totale autonomia e in modalità plug and play. «La nostra idea è di ridurre i tempi di esecuzione del 90% – ci spiega Roberto Giorgio Rizzo, application, account manager & co founder Ai Liquid – con un contestuale taglio dell’80% dei costi operativi attraverso metriche misurabili». Le applicazioni sono diverse: nel settore edile, ad esempio, consente un’individuazione più rapida delle crepe strutturali degli edifici; nel campo dei motori, per identificare eventuali anomalie funzionali; nel mondo dell’utensileria di fabbrica come trapani di precisione e mandrini per analizzare la vita residua degli strumenti. «I ricavi – aggiunge Rizzo – ammontano a circa 11,4 milioni. Impieghiamo il 19% in ricerca e sviluppo e chiuderemo l’anno con un Ebitda margin del 28%. Per completare il nostro processo di crescita abbiamo bisogno di circa 1,5 milioni di euro che vogliamo ottenere attraverso un round di Serie A nel 2023. Quattro le aree di intervento: figure professionali specifiche per l’industria, espansione del team di ricerca e sviluppo, la messa online della piattaforma di SaaS, l’incremento della forza lavoro per i servizi post-vendita».

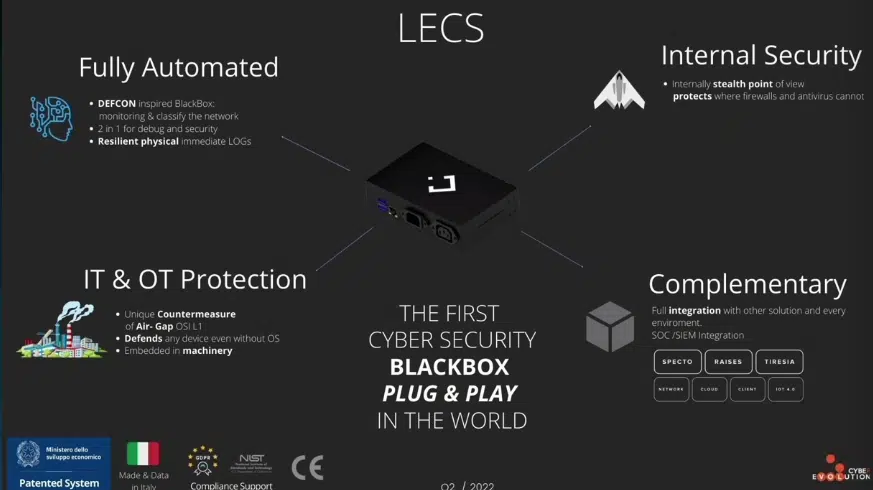

Cybersecurity plug & play? Possibile, con CyberEvolution

Le macchine all’interno delle fabbriche sono sistemi complessi, ma molto vulnerabili: producono enormi moli di dati e comunicano tra loro, trasmettendo insight. Questo le rende soggette a cyber attacchi. Vanno protette, ma implementare la cybersicurezza in azienda non è facile, è un processo lungo e oneroso. Servirebbe un sistema veloce da installare e in grado di dare una risposta univoca, declinabile a qualsiasi mercato e industria. «Lecs è il primo dispositivo di sicurezza Plug & Play che protegge qualsiasi rete Lan, infrastrutture in Cloud e impianti industriali dagli attacchi e dalle minacce informatiche più pericolose – ci spiega Roberto Camerinesi, cto e co founder CyberEvolution – Ha un’architettura zero knowledge e non ha bisogno di manutenzione. Collegato al router o allo switch di rete, analizza il traffico, i movimenti interni ed esterni alla rete: una volta rilevata un’anomalia, la classifica e agisce in base al grado di gravità con una risposta modulata all’attacco». La tecnologia di Lecs si basa su 3 engine che fanno da cardine per tutto l’ecosistema. Specto, Raises e Tiresia sono gli algoritmi di machine learning che lavorano sinergicamente e parallelamente per proteggere un intero segmento di rete, eseguendo detection e classificazione delle anomalie sul traffico della rete, agendo con contromisure e risposte mirate nei casi di minacce critiche ed effettuando una previsione intelligente che fornisce un feedback di aggiornamento basato sulle ultime statistiche rilevate. La previsione di crescita in Europa nei prossimi 5 anni? Del 151%!

Komete: smart factory in un solo giorno

Raccogliere, monitorare e analizzare i dati dei processi produttivi è la base della smart factory. E allo stesso tempo l’obiettivo di un percorso lungo e oneroso. Ma è possibile velocizzare i tempi e contenere i costi? «Komete è una piattaforma IoT capace di trasformare le aziende manifatturiere in smart factory in un solo giorno. Ed è possibile usufruirne tramite licenza annuale: un bel vantaggio soprattutto per le pmi, che potrebbero avere meno disponibilità di spesa – racconta Francesco Gaetarelli, ceo e co founder Komete – Attraverso un sistema di sensori mobili tracciamo il flusso dei materiali, delle commesse e le ore di lavorazione dei singoli lotti. In questo modo, collezioniamo dati utili per ridurre il lead time di produzione, migliorare la pianificazione della stessa e calcolare la profittabilità delle commesse. È una soluzione plug & play: piccoli dispositivi vengono associati in maniera univoca a lotti di produzione e lavoratori generando dati sui propri spostamenti. I dati raccolti da un software in cloud mostrano in tempo reale dove sono le commesse e quante ore di lavoro effettivo hanno richiesto». La soluzione di Komete è pensata in particolare per la produzione a lotti personalizzati, il layout di produzione discreto, l’alta intensità di lavoro umano e la produzione conto terzi.

Neurality: visual inspection nella linea produttiva di qualsiasi materiale

Una camera e una connessione internet: è tutto ciò che serve al machinery e al manufacturing per individuare non-conformità su immagini in pochi millisecondi. Senza hardware e con un unico bottone. «Siamo agnostici all’hardware di acquisizione – commenta Marco Pari, ceo e co founder Neurality – Ciò significa che la soluzione di visual inspection di Neurality può funzionare anche con le camere già presenti sulla linea, se compatibili. Altrimenti, sviluppiamo insieme il sistema di acquisizione che meglio si adatta alle esigenze di ogni singola impresa, fornendo un servizio “chiavi in mano” con il quale cominciare ad automatizzare. Addestriamo la nostra piattaforma solo su conformità, ovvero acquisizioni relative a campioni di prodotto che passano per lo standard di qualità dell’azienda stessa. In questo modo sarà possibile raccogliere le immagini richieste in pochi minuti, senza ulteriori annotazioni da aggiungere. Per bisogni particolari, possiamo installare una versione ‘On Edge’ della nostra soluzione». Ad oggi, il 99% dei clienti di Neurality si trova in Italia, ma in futuro è prevista un’espansione di mercato su Germania e Austria.

Qsee: analisi della supply chain in tempo reale

Controllare l’intera catena del valore – dalle materie prime alla vendita – per una produzione zero defect, permette di prevenire i tempi di inattività e migliorare i risultati della produzione. «Sfruttando l’intelligenza artificiale e l’apprendimento automatico, l’unica soluzione software e l’analisi predittiva di Qsee permettono all’impresa di ottenere previsioni sulla qualità della produzione in tempo reale, comprendendone le tendenze – chiosa Danny Berko, chief customer officer e co founder di Qsee – Inoltre, i nostri clienti possono ottenere istantaneamente il kpi, utile per identificare le anomalie e adottare in anticipo misure preventive». Qsee, applicando il machine learning per analizzare le combinazioni di dati per identificare tendenze, operazioni chiave e driver di qualità, consente alle imprese di prevedere gli errori di processo.

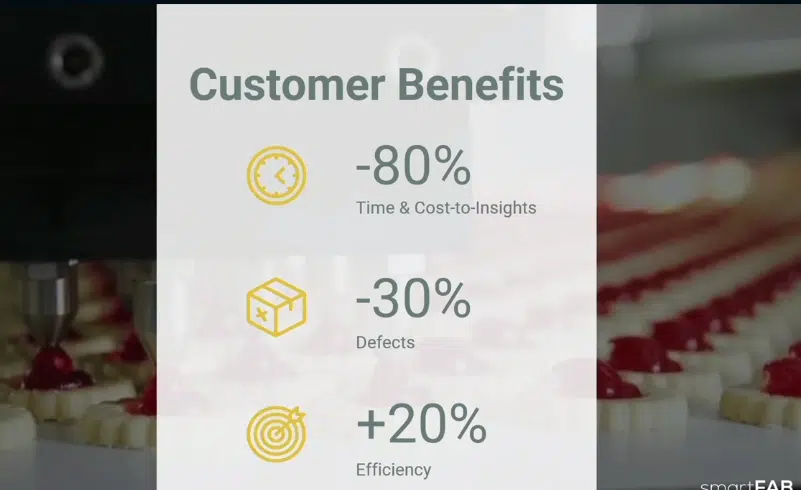

AI-powered analytics: SmartFab mette il turbo alla manifattura

Ottimizzare la produzione migliorando la qualità complessiva tramite l’Augmented Analytics: così si rendono le fabbriche intelligenti e predittive. Creando analisi utilizzabili per i produttori basati sui dati, queste applicazioni di machine learning aiutano le imprese a sbloccare insight e prendere decisioni proattive basate sui fatti, diagnosticando problemi, prevedendo risultati e prescrivendo soluzioni. «SmartFab è una piattaforma di AI-powered analytics (analisi basata sull’intelligenza artificiale) realizzata per aumentare la competitività delle aziende manifatturiere italiane attraverso una riduzione degli scarti di produzione e un incremento della produttività delle fabbriche – ci spiega Ann Locicero, ceo e co founder SmartFab – La platform utilizza il machine learning automatizzato e altre forme di Ia per fornire in modo rapido ed efficiente approfondimenti interfunzionali fruibili e spiegabili, in modo che tecnici, ingegneri e manager con differenti skill, presso le aziende manifatturiere di ogni dimensione, possano determinare i problemi più urgenti, stabilire le cause, quantificare i rischi, prevedere i risultati, mettere in piedi azioni correttive e misurare i risultati in tempo reale con un clic del mouse, a costo zero per ogni analisi aggiuntiva».

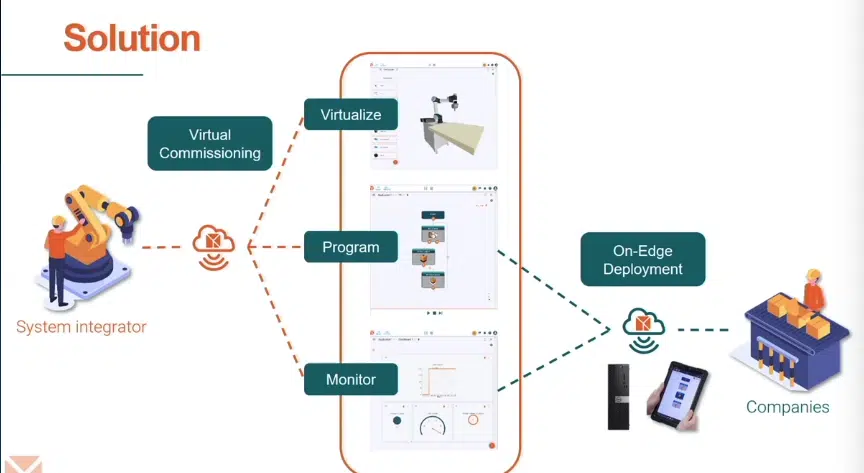

Yk-Robotics: una singola piattaforma di sviluppo in un’unica lingua

Una piattaforma per liberare tutto il potenziale dei creatori di automazione, dai system integrator ai produttori del settore in generale: è la soluzione no code di Yk Robotics. «Yk-Platform è una piattaforma multimarca e senza codice che assiste le imprese durante l’intero processo di integrazione – ci racconta Joan Ortega Alcaide, ceo e co founder Yk-Robotics – Studiamo, progettiamo, sviluppiamo e implementiamo sistemi robotici avanzati per risolvere le esigenze dei processi industriali generali. Tutte le piattaforme che integriamo includono la nostra unità di controllo e la nostra interfaccia utente, che aumentano le prestazioni del sistema robotico facilitandone l’utilizzo e la personalizzazione da parte dei nostri clienti».