Versatile, flessibile e affidabile, preciso e instancabile. Quale imprenditore non vorrebbe avere tra i suoi dipendenti persone con queste qualità? Se volete assumerne qualcuno basta bussare alla porta delle nuove imprese che fanno da ufficio di collocamento a questi nuovi operatori di fabbrica: i costruttori di robot collaborativi. Cobot, dunque, come nuova forza lavoro della smart factory 5.0: coniugano produttività con il miglioramento delle condizioni di lavoro, rendendo meno faticoso e alienante il lavoro di fabbrica. Programmabili con un click possono entrare in produzione svolgendo molteplici funzioni, di carico-scarico macchina, di imballaggio, pallettizzazione, levigatura e saldatura. In Italia, nel 2022, la multinazionale giapponese Fanuc ha venduto oltre 3.000 unità robotiche, contribuendo in modo importante alla crescita di fatturato, attestatosi a quota 197 milioni di euro (+ 13,87% rispetto al 2021). Come cambia il mercato della robotica in Italia? Quali sono le prospettive di sviluppo nella manifattura 5.0, dove il tema della produttività si fonde con quello della sostenibilità, dello skill shortage e dell’economia circolare? Ne abbiamo parlato con Marco Delaini, managing director di Fanuc Italia.

«Pur in un contesto di forti incertezze il settore manifatturiero italiano è in buona salute. La domanda di robotica, una volta appannaggio delle sole grandi aziende, si sta diffondendo rapidamente in tutti i contesti d’impresa, soprattutto in quelle medie, vero punto di forza del nostro tessuto industriale». Quanto affermato da Delaini trova riscontro nelle evidenze di una recente ricerca Mediobanca secondo la quale negli ultimi anni le performance delle mid cap italiane sono state del 20% superiori a quelle delle medie aziende francesi e tedesche. Insomma, in medio stat virtus: le aziende di medie dimensioni, per lo più a gestione familiare, si confermano anche in questo periodo di turbolenza economica e geopolitica i “campioni nascosti” dell’economia nazionale. Anche dal punto di vista dell’occupazione. Secondo la ricerca, dal 1996 a oggi le mid cap italiane hanno registrato un aumento del 40% dell’organico (il dato migliore in Europa), mentre le grandi imprese hanno visto un calo del 13%. «Non è un caso che è proprio in questa fascia di aziende che riscontriamo la maggiore crescita di automazione robotica, dice Delaini. Sono imprese che hanno dimostrato di avere un’altissima capacità di resilienza ed essere al contempo flessibili e veloci nell’implementazione di nuove idee». I risultati di Fanuc riflettono la crescita dell’industria italiana e l’importanza del settore manifatturiero, export oriented per definizione, nel sostenere l’espansione della capacità produttiva nel mondo. «La disruption delle supply chain ha innescato il reshoring. Molte aziende hanno avviato una riallocazione della produzione fino a ieri centralizzata in altre aree, Cina soprattutto. E dove nascono nuove produzioni c’è bisogno di robotica. Una tendenza resa ancora più forte dalla transizione energetica, dove l’affermazione dell’auto elettrica determina la nascita di nuovi siti produttivi o la riconversione di quelli esistenti», dice Delaini.

E l’Italia, seconda manifattura d’Europa, non sta a guardare. Secondo i dati preliminari dell’International Federation of Robotics, nel 2022 il nostro paese si è confermato il secondo mercato europeo per i robot, dopo la Germania e prima della Francia. Nel 2022 sono state installate nelle fabbriche italiane quasi 11.620 unità, mille in più dell’anno precedente (+10%). Siamo il paese che conta il 16% del totale delle installazioni dell’Unione Europea e ci differenziamo per gli usi applicativi. In Italia il primo mercato è l’industria metallurgica e meccanica, dove le vendite hanno raggiunto le 3.700 unità (+18%). Il secondo mercato è l’industria della plastica e dei prodotti chimici (+42% e 1.400 unità installate). Anche l’industria del food & beverage è risultata in crescita, con installazioni che sono aumentate del 9%, raggiungendo le 1.400 unità. In decrescita, invece, l’industria automobilistica dove gli investimenti in robot sono diminuiti del 22%, registrando un aumento di sole 900 unità. Centrale, nell’evoluzione di Fanuc verso una dimensione di mercato 5.0, il programma di rigenerazione con il quale il big della robotica si propone di restituire una seconda vita ai robot usati. «Stiamo per dare un addio definitivo all’economia lineare, un’economia basata sulla massimizzazione del profitto e delle performance che non metteva in cima alle priorità questioni come lo smaltimento dei prodotti usati ed esausti, dice Delaini. A sostituire questo concetto è sopraggiunta l’economia circolare, che ambisce ad allungare la vita utile dei prodotti e a reimmettere nel ciclo produttivo le materie prime e le parti che si possono riutilizzare, in modo da limitare l’impatto ambientale in ottica di riciclo e sostenibilità».

D. Delaini, qual è la composizione del fatturato Fanuc in Italia e dove si registrano le maggiori crescite?

R. Dei 197 milioni di ricavi, circa il 50% deriva dalla robotica. Il resto proviene da soluzioni Cnc e da macchine per stampaggio a iniezione di precisione. In Italia abbiamo registrato una raccolta ordini di poco inferiore alle 5.000 unità, con un +8% rispetto al 2021. La crescita della parte robotica è dovuta anche per buona parte da una componente di robot collaborativi, Il resto proviene da soluzioni Cnc e da macchine per stampaggio a iniezione di precisione. Non mi sorprende perché le aziende sono alla ricerca di una produttività all’interno di un mercato caratterizzato dalla personalizzazione di massa che obbliga una diversa gestione della produzione, soprattutto per le medie imprese. La produttività non è più vista in logica fordista, merce prodotta in serie e in grandi volumi. La corsa alla famosa macchina flessibile, adattabile, riprogrammabile è ormai uno standard poiché le aziende hanno l’esigenza di gestire al meglio cambi formato e prodotti. E’ in questo contesto che si è inserita la robotica collaborativa. Per molte piccole e medie imprese il cobot rappresenta il primo passo verso un’automazione più spinta. Molte delle attività che erano ancora svolte manualmente sono state riconvertite delegando ai robot i compiti più gravosi e ripetitivi.

D. Quali sono le previsioni future? Cosa ci si può aspettare in termini di ulteriore diffusione della robotica?

R. Nelle grandi produzioni il driver della domanda è soprattutto la transizione elettrica. Nei nuovi insediamenti di linee produttive dell’auto i robot avranno sempre più spazio poiché i processi sono più snelli e standardizzati rispetto a una linea tradizionale. Con l’elettrico si passa da un assemblaggio in stile oreficeria dei motori a combustione a un assemblaggio molto più modulare. Questo facilita l’utilizzo dei robot. Il completo cambiamento dei processi produttivi rende l’assemblaggio dei veicoli elettrici ancora più automatizzato. Dall’altra parte i cobot, per i quali prevediamo una crescita sostenuta. Ovvio, la densità media di queste macchine non sarà mai comparabile a quella dei robot industriali, ma troveranno sempre più occupazione poiché rispondono a una necessità. Il fattore sicurezza che in un primo momento ne aveva frenato l’introduzione è ormai superato. La loro introduzione ha dato vita alla robotica personalizzata. La macchina può essere vestita nei modi più diversi, con le attrezzature che gli consentono di eseguire le più diverse manipolazioni, sfruttando nuove capacità di visione supportate dall’intelligenza artificiale, per esempio. Non solo produttività, ma flessibilità. E’ questo il vero ritorno dell’investimento della nuova robotica collaborativa.

D. Cosa significa flessibilità robotica e come cambia il lavoro di fabbrica?

R. La facilità di programmazione con cui si addestrano oggi i robot semplifica e velocizza la produzione o assemblaggio dei diversi lotti. I robot autoapprendono, traducono dati in informazioni perché il braccio possa compiere un movimento da un punto ad un altro, considerando tutte le possibili variabili. Così come si devono formare le persone, così avviene con i cobot, la cui logica di apprendimento è funzione degli algoritmi di machine learning: tanto più questi ultimi sono intelligenti tanto più i robot sono capaci di svolgere nel modo più efficiente, preciso e veloce, tutte le attività per cui sono stati ingaggiati. La robotica è parte integrante del sistema produttivo di un numero sempre più ampio di aziende, in tutti i settori, anche quelli più tradizionali e conservativi. Le soluzioni vanno progettate re-ingegnerizzando quelle attività che sono a carico del lavoratore. Ecco, quindi, che nelle smart factory devono esistere persone capaci di lavorare in un ambiente robotizzato. Per moltissime aziende la ricerca di nuovo personale, che possa lavorare in un ambiente digitale e robotizzato, è la sfida delle sfide. Il nostro impegno per portare la robotica nelle scuole, per riuscire a trasmettere alle nuove generazioni le opportunità che si possono aprire con l’acquisizione di competenze su queste tecnologie, è sempre più forte. Vogliamo soprattutto far capire loro che in fabbrica ci si confronta ormai con il digitale, che la maggior parte delle attività ripetitive sono competenza dei robot, che si ha la possibilità di evolvere nel tempo misurandosi con complessità crescenti poiché la tecnologia evolve in tempi rapidissimi.

D. Qual è il motivo per cui non parlate più di industria 4.0 ma di industria 5.0? Qual è la vera differenza tra l’una e l’altra?

R. Industria 4.0 aveva dei limiti. Era un modello focalizzato sull’efficienza industriale, sull’utilizzo intensivo dei dati strumentali. Estremizzando, puntava alla dark factory, una fabbrica completamente automatizzata, nessuna presenza umana. Ci siamo resi conto che non era la direzione da seguire. Ecco, quindi, la ricerca di una tecnologia più collaborativa, nell’ambito della robotica, ma anche dell’intelligenza artificiale. Entrambe sono di supporto all’uomo. E’ nata poi un’altra esigenza, quella della sostenibilità ovvero ripensare il modo in cui si progetta e si produce un manufatto per riuscire a contenere e ridurre i consumi energetici e le emissioni di anidride carbonica. Il tutto legato al tema dell’economia circolare ovvero prodotti che possano essere riusati e materie prime riciclabili. In buona sostanza, Industria 5.0 non mira solo all’efficientamento produttivo, mette in discussione cosa produciamo e come lo produciamo. E’ una correzione di rotta rispetto a quanto affermato con Industria 4.0, termine che, semplificando, riduceva il tutto all’avere macchine connesse per la digitalizzazione di fabbrica. Con Industria 5.0 diamo per assodato il beneficio di Industria 4.0, ma utilizziamo quel paradigma digitale non tanto per massimizzare la produzione ma per ridurre l’impatto dell’uomo sulle risorse naturali. In altre parole, il focus si sposta dalla produttività alla sostenibilità.

D. Industria 5.0 ovvero produttività che si coniuga con obiettivi di sostenibilità. Secondo lei è ormai una strada obbligata?

R. E’ il mercato che lo domanda, non è una questione di scelta. Se non si prende quella direzione si è tagliati fuori dal mercato, non si intercetta la nuova domanda. Il passaggio dall’uno all’altro modello va visto in una prospettiva di competitività. Gli acquisti e i consumi rispondono a logiche diverse dal passato. Ed è la stessa legislazione europea che sta spingendo in quel senso. Cambiano gli stili di vita. La tecnologia non serve per fare le stesse cose di ieri. Le nuove generazioni nascono con l’idea che la mobilità non è più privata, basata sul possesso. La nuova parola d’ordine è condivisione. Per le imprese vuol dire manifatturare la sostenibilità, creare prodotti che diano la possibilità di avere stili di vita coerenti con una nuova visione del mondo. I clienti si aspettano da noi di capire quali sono i trend e le possibili risposte a livello tecnologico per supportare le nuove esigenze del mercato. Soluzioni e macchine sempre meno energivore, o in grado di recupere energia, ridurre la produzione di co2 nei sistemi produttivi. Sfruttare la digitalizzazione per ridurre gli sprechi e i consumi. L’edizione del nostro evento annuale, Technovation Forum, previsto per il prossimo ottobre, sarà su questi temi. Stiamo rinnovando la showroom per portare alla luce questi concetti. Sostenibilità e Industria 5.0. Dimostreremo cosa si può fare con Fanuc.

D. Come contribuite allo sviluppo di un’economia circolare basata su riuso e riciclo?

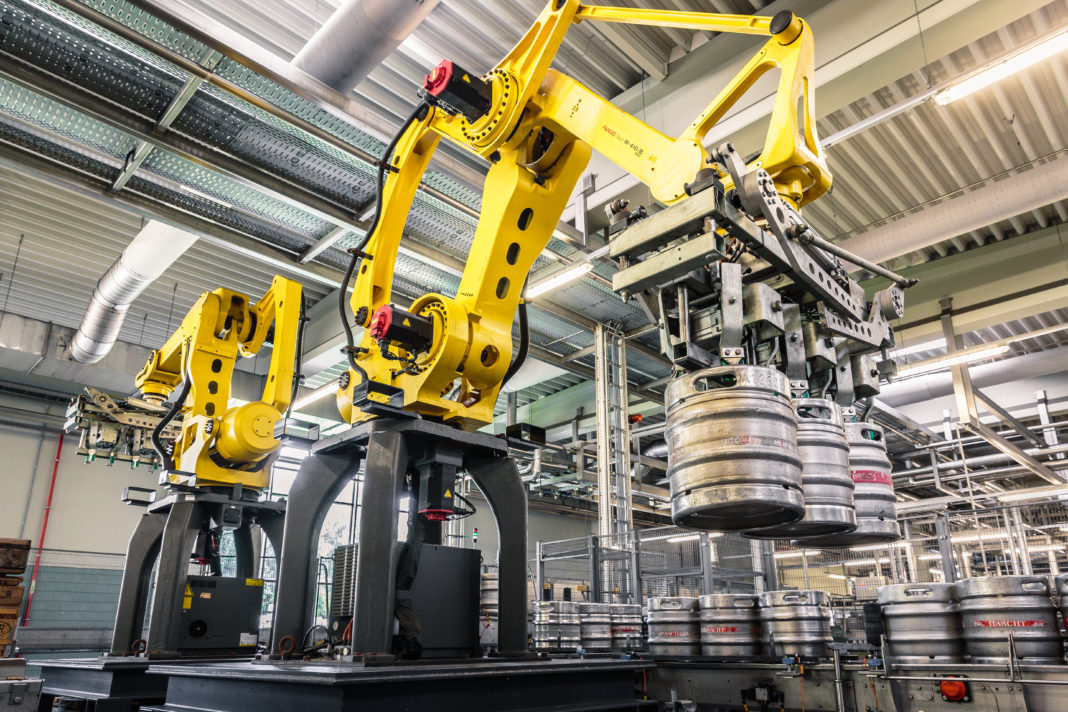

R. L’importanza di avere materiali e prodotti riutilizzabili è centrale. E’ in quest’ottica che abbiamo avviato il re-generation program. Si propone di restituire una seconda vita ai robot Fanuc usati, eseguendo il revamping delle parti di ricambio che si possono ricondizionare e la sostituzione dei consumabili. Qualunque macchina, robot o altro che esce dalle nostre fabbriche, a fine ciclo vita lo portiamo in casa e lo rigeneriamo. Smontiamo e ripariamo schede elettroniche, ripristiniamo le condizioni meccaniche, facciamo tutto il possibile per dare vita a un nuovo prodotto senza inserire nuovo materiale. Per quanto riguarda lo smaltimento il nostro obiettivo è riciclare il 70% dei componenti. Candidati ideali del re-generation program sono robot che hanno già una decina di anni e che hanno lavorato in ambienti gravosi, e quindi hanno bisogno di una rimessa a nuovo per ripristinare le condizioni dell’origine, oppure robot che sono stati sottoposti ad uno stress meccanico non indifferente, come i bracci utilizzati in applicazioni dove il tempo ciclo è un fattore chiave. Tipicamente sono robot che provengono da linee di assemblaggio e di verniciatura dell’automotive, oppure pallettizzatori, o ancora robot utilizzati nella manipolazione di grandi volumi e serie nel settore general industry.

D. Dal vostro osservatorio di fornitore di tecnologia per il manifatturiero come valutate l’andamento del mercato? Nonostante si gridi al lupo al lupo, la recessione non è ancora arrivata ma la riduzione degli ordinativi è vissuta con molta apprensione….

R. Come tutti i nostri clienti nel biennio 2021-2022 abbiamo vissuto dei momenti molto intensi con crescite incredibili. Una crescita drogata da tutta una serie di fattori. Il rimbalzo post-covid, gli incentivi fiscali…. Tutti hanno partecipato al rilancio dell’economia, agli effetti del reshoring. Ci siamo abituati ad avere un portafoglio ordini di gran lunga superiore alla media. Adesso ci si allarma perché gli ordinativi coprono la produzione per tre, sei mesi al massimo. Ma è un ritorno alla normalità, significa tornare con i piedi per terra. Abbiamo sviluppato una dipendenza da ordinativi mega, difficile tornare ai numeri pre-covid. Questo ci fa paura e crea incertezza per il futuro, ma, ripeto, è una condizione normale. Le aziende iniziano ad acquistare solo ciò di cui hanno bisogno nell’immediato, riportando i magazzini a livelli di stock più ordinari. Non ci sono imprese a rischio chiusura. Tutte le aziende con cui ci confrontiamo continuano a lavorare ed aumentare i volumi di produzione. Quello che sta avvenendo è un ritorno alla normalità, la correzione di un trend.

D. Skill shortage, che sia impresa 4.0 o 5.0, il problema rimane. Come rispondete?

R. Siamo in pieno inverno demografico. Lavoratori di fabbrica con esperienze di una vita vanno in pensione senza che possano essere rimpiazzati. Persone esperte in controllo numerico di macchine utensili? Impossibili da trovare. Come già detto, molte delle tradizionali attività di fabbrica non sono stimolanti per le nuove generazioni, le considerano ripetitive e noiose. La domanda che si fanno molte imprese è come sostituire le persone che lasciano la fabbrica. Quanta parte di attività manuale può essere automatizzata? L’innovazione è positiva. Spesso è proprio la presenza robotica ad attrare nuova forza lavoro. Come dire, è la tecnologia che fa crescere emotivamente l’interesse verso la manifattura. Con i robot andiamo a sopperire alle limitazioni delle macchine, riconoscono gli oggetti e fanno lavorazioni con meno programmazione, si avvicinano sempre più a quelle che sono le capacità umane. Sono cambiamenti che possono sembrare impercettibili ma dietro c’è un grosso lavoro.

D. Robot che vedono e sentono. Ma in un futuro si potrà dialogare con loro?

R. Utilizzare la voce perché i robot possano avvertire che si sta guastando una parte meccanica e della necessità di una sostituzione di un componente ha poca o nulla importanza. Possiamo farlo ma sarebbe del tutto inutile. In prospettiva potrà essere interessante utilizzare comandi vocali per la programmazione, dare istruzioni a voce. Ma esiste un problema di sicurezza, rischio che ancora si deve capire come possa essere eliminato.